КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

РМ Лекція 16 23.09.10

|

|

|

|

Химические производства стремятся, как правило, применять возможно более концентрированное сырье, что позволяет интенсифицировать процессы и получать продукцию лучшего качества с меньшими затратами. Применение концентрированного сырья приводит в одних процессах к уменьшению затрат топлива на нагревание реагирующих масс, а в других процессах позволяет эффективно использовать тепло реакции, например, для производства пара.

ТЕХНОЛОГИЯ ОБОГАЩЕНИЯ СЫРЬЯ

Содержание полезных компонентов в природном сырье часто бывает недостаточным для его эффективного применения, поэтому производится предварительное обогащение сырья, т. е. повышение содержания в нем ценного компонента или разделение его на несколько компонентов, являющихся сырьем для различных производств. При обогащении сырья на месте его добычи сокращаются транспортные расходы на перевозку его к месту переработки пропорционально увеличению концентрации полезного компонента в сырье.

Обогащение необходимо также потому, что запасы концентрированного сырья в природе постепенно истощаются и промышленность вынуждена отделять полезные компоненты бедного сырья от большого количества еще не используемой пустой породы. В местах добычи сырья нередко строят крупные обогатительные фабрики, комплексно применяющие различные способы обогащения сырья. Методы обогащения принципиально различны для твердых материалов, жидкостей и газов*. Рассмотрим их последовательно.

Твердое минеральное сырье находится в земной коре в составе горных пород, представляющих собой агрегаты минералов более или менее постоянного состава.

Минералами называют физически обособленные вещества или смеси веществ в природе. Насчитывается более 2500 минералов, включающих органические и неорганические вещества. Одни и те же элементы могут быть в составе различных минералов.

Методы механического обогащения твердого сырья основаны на различных физических и физико-химических свойствах минералов, составляющих горную породу. Методы химического обогащения твердого сырья, основанные на различных химических свойствах его составляющих (окисляемость, реакционная способность по отношению к различным реагентам), специфичны и рассматриваются, главным образом, при описании конкретных производств. Методы термического обогащения, основанные на различных температурах плавления компонентов сырья, применяются сравнительно редко.Для обогащения горная порода измельчается так, чтобы нарушить связь между кристаллами или зернами различных минералов, которые затем и разделяются различными способами. При этом получаются две или несколько фракций. Фракция (или несколько фракций), обогащенная одним из полезных компонентов горной породы, называется -концентратом.

|

*Для жидкостного и газового сырья обогащение называют концентрировани ем.

Фракции, состоящие из минералов, еще не используемых в данном производстве, т. е. из пустой породы, называются хвостами.

Применяются главным образом механические способы обогащения твердых материалов: рассеивание (грохочение), гравитационное разделение, электромагнитная и электростатическая сепарация и флотация. На обогатительных фабриках обычно используют последовательно несколько способов обогащения, например, грохочение, электромагнитный и гравитационный способы.

Рассеивание материалов по крупности их зерен как метод обогащения применяется в тех случаях, когда порода состоит из прочных (вязких) и непрочных (хрупких) минералов; последние измельчаются легче, чем прочные, и при рассеивании проходят через отверстия сита. Так, например, отделяется фосфорит от пустой породы. Рассеивание минерального сырья называется грохочением, а применяемые металлические сита — грохотами. Можно пропустить материал через несколько грохотов со все уменьшающимися отверстиями и получить несколько фракций. Рассеивание применяется также для сортировки по крупности зерен (ситовая классификация) более или менее однородного (по составу) материала, так, например, делят на несколько фракций уголь и кокс.

Применяются плоские и цилиндрические грохоты. Плоский грохот устанавливается с небольшим наклоном для скольжения по нему крупной фракции. При работе грохот при помощи различных механизмов качается или вибрирует, что и способствует быстрому прохождению через отверстия мелких зерен. Реже применяют неподвижные плоские грохоты. Цилиндрические грохоты рассеивают материал, поступающий внутрь вращающегося цилиндра с отверстиями. Для разделения минералов, сильно отличающихся формой кристаллов, например, асбеста от пустой породы, применяются грохоты с соответствующей формой отверстий.

Гравитационное обогащение (мокрое и сухое) основано на разной скорости падения частиц различной плотности и крупности в потоке жидкости или газа либо на действии центробежной силы. Данным способом можно разделить минералы, значительно отличающиеся по прочности (как и при рассеивании) или по плотности. Мокрое обогащение чаще всего проводится в потоке воды. Если вода может растворить или испортить материал, то применяют другие инертные жидкости или же сухое обогащение. Для сухого обогащения нужен более мелкий помол, чем для мокрого. Сухое обогащение обычно проводят в потоке воздуха или реже применяют инертный газ.

Гравитационные способы широко применяются для обогащения сырья в производствах силикатных материалов, минеральных солей и в металлургии.

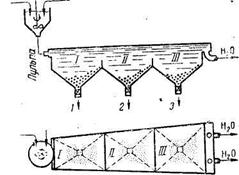

Принципиальная схема мокрого гравитационного обогащений, основанного на осаждении частиц, представлена на рис. 2. Измельченный материал, смешанный с водой в баке с мешалкой, подается в виде пульпы* в отстойник, разделенный вертикальными перегородкой на три осадительные камеры. Каждая камера снабжена в нижней части бункером. Самые крупные и тяжелые частицы оседают наиболее быстро в камере І, средние – в камере ІІ и легкие – в камере ІІІ. Наконец, наиболее легкие и мекие частички породы уносятся водой из отстойника. Можно получить в принципе любое количество фракций по количеству осадительных камер. В простейшем случае в одной камере освобождают ценный минерал от непрочной пустой породы (напрмер, глины или ила), уносимой с потоком воды в видемути. Такой способ называется отмучиванием.

Существует много типов машин мокрого гравитационного обогащения, основанного на оседании частиц в потоке: гидравлические классификаторы, гравиемойки, концентрационные столы, отсадочные машины и т. п.

В гидравлическом классификаторе (см. рис. 2) осаждение более легких фракций облегчается вследствие понижения скорости потока, благодаря расширению отстойника. Применяют также регулировку скорости осаждения подачей снизу через бункера дополнительного регулируемого потока воды или погружения в осадительные камеры полых емкостей (корыт), уменьшающих сечение отстойника при соответственном увеличении скорости потока.

|

* Пульпой называется концентрированная взвесь твердого измельченного материала в жидкости.

Очень эффективно применение центробежных гидравлических классификаторов.

Измельченная порода Н2О

Рис. 2. Принципиальная схема мокрого гравитационного обогащения:

/, //, /// — осадительные камеры; 1— тяжелая (крупнозернистая) фракция; 2 — средняя фракция; 3 — легкая (мелкозернистая) фракция

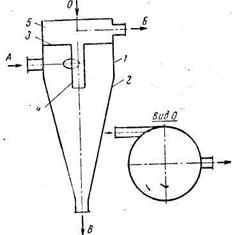

Примером гидравлического классификатора, основанного на действии центробежной силы, может служить гидроциклон. В этом аппарате происходит разделение суспензии (пульпы) на два потока, из которых один содержит более крупную, тяжелую фракцию, а другой — легкие, мелкие взвешенные частицы. Гидроциклои (рис. 3) имеет цилиндрическую и коническую части. Разделяемая пульпа подается под давлением через боковой патрубок по касательной к цилиндрическому корпусу. При вращении потока в гидроциклоне тяжелые частицы отбрасываются центробежной силой к стенкам, движутся по спиральной траектории вниз и удаляются в нижней части аппарата в виде уплотненной пульпы.

Мелкие, легкие частицы, взвешенные в основной части жидкости, движутся во внутреннем спиральном потоке, поднимаются по центральному (шламовому) патрубку в камеру слива и удаляются из нее в виде потока тонкой взвеси. Разделяющее действие гидроциклона можно регулировать, изменяя глубину погружения центрального патрубка и сечение выходной части циклона, для удаления крупной фракции.

Мелкие, легкие частицы, взвешенные в основной части жидкости, движутся во внутреннем спиральном потоке, поднимаются по центральному (шламовому) патрубку в камеру слива и удаляются из нее в виде потока тонкой взвеси. Разделяющее действие гидроциклона можно регулировать, изменяя глубину погружения центрального патрубка и сечение выходной части циклона, для удаления крупной фракции.

Эти аппараты имеют более высокую производительность и, следовательно, меньшие габариты, чем классификаторы, так как центростремительные ускорения в гидроциклоне во много раз выше ускорения силы тяжести при осаждении частиц.

| Рис. 3. Схема гидроциклона: 1— цилиндрический корпус; 2 — коническая часть; 3 — перегородка; 4 — центральный (шламовый) патрубок; 5 — камера слива; А — вход разделяемой суспензии; Б — выход потока легкой (мелкозернистой) фракции; В — выход уплотненной суспензии тяжелой фракции |

Производительность гидроциклонов определяется объемом суспензии, проходящей через аппарат, по эмпирической формуле

L=0,94dBXdШ (1)

(1)

где L — объемный расход разделяемой суспензии, м3/ч; dBX — диаметр входного патрубка, см; dШ — диаметр центрального (шламового) патрубка, см; Р — избыточное давление перед входным патрубком, атм.

В отсадочных машинах минералы разделяются в пульсирующей струе воды. Пульсации создаются различными способами, например, поршнем или колебанием решета, на котором находится обогащаемый материал.

Расширяется применение тяжелых суспензий для обогащения. Смесь двух минералов загружают в суспензию, имеющую большую плотность, чем один из составляющих смесь минералов, и меньшую, чем другой. Легкий минерал всплывает, тяжелый тонет. Тяжелая суспензия создается взмучиванием в воде тонко измельченного материала (ферросилиция, кварца и т. п.). Воздушное обогащение подобно мокрому, также применяются классификаторы, столы и отсадочные машины. Используются и воздушные сепараторы, которые часто применяются также для сортировки материала после измельчения.

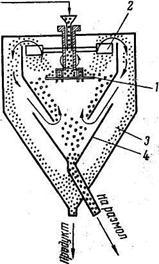

Схема воздушного сепаратора центробежного типа представлена на рис. 4. Тонко измельченный материал подается на тарелку и разбрасывается по сечению внутреннего конуса.

|

Мелкие частицы увлекаются вверх потоком воздуха, создаваемым вентилятором, выбрасываются в наружный конус, опускаются по его стенкам вниз и выводятся в виде мелких зерен. Крупные частицы падают вниз и выводятся из внутреннего цилиндра. Воздух циркулирует в сепараторе (как указано стрелками).

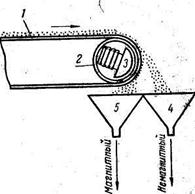

Э лектромагнитное обогащение применяется для отделения магнитновосприимчивых материалов от немагнитных, например магнитного железняка, хромистого железняка,

| |||

|

|

рутила и других магнитных минералов от пустой породы. Действие магнитного сепаратора показано на рис. 5. Существуют сепараторы разных конструкций. Часто магнитные сепараторы применяются для извлечения из материала, поступающего на дробление, различных стальных предметов, попадающих в породу при добыче. Попадание таких предметов в дробилки вызвало бы поломку последних.

Э л ектростатические сепараторы служат для разделения материалов, обладающих различной электропроводно стью. Принцип их устройства такой же, как и магнитных, но вместомагнита установлен электрод, соединенный с отрицательным полюсом выпрямителя электрического тока. Частицы минералов, обладающих высокой электропроводностью, заряжаются отрицательно и отталкиваются в удаленный бункер, а диэлектрики попадают в бункер, расположенный под лентой транспортера. Так можно отделять электропроводные руды от диэлектрических пород: известняка, силикатов, гипса и др.

Флотация — один из наиболее распространенных способов обогащения, применяемый в крупнейших масштабах. На обогатительных фабриках флотационным методом разделяют на несколько фракций полиметаллические сульфидные руды, отделяют апатит от нефелина, получают серный концентрат из серной руды, обогащают каменные угли и многочисленные минералы для производства различных солей. Флотация основана на различной смачиваемости минералов водой.

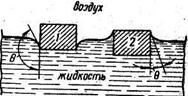

Основным показателем смачиваемости минералов служит величина краевого угла, смачивания 8, образующегося на твердой поверхности вдоль периметра смачивания, т. е. вдоль линейной границы раздела: твердое тело — жидкость — воздух.

Положение на границе трех фаз твердое тело — жидкость — газ показано на рис. 6. Жидкость образует с несмачиваемой частицей 1 тупой краевой угол  , а со смачиваемой 2 — острый. Силы поверхностного натяжения стремятся выравнять уровень жидкости, в результате этого несмачиваемая (гидрофобная) частица выталкивается * из жидкости (всплывает), а смачиваемая (гидрофильная) погружается

, а со смачиваемой 2 — острый. Силы поверхностного натяжения стремятся выравнять уровень жидкости, в результате этого несмачиваемая (гидрофобная) частица выталкивается * из жидкости (всплывает), а смачиваемая (гидрофильная) погружается

|

в жидкость. Чем мельче частицы, тем больше отношение

их поверхности к объему (и массе) и тем сильнее сказывается смачивание. Поэтому флотации предшествует

тонкое измельчение минералов в пределах размеров частиц

| Рис. 6. Влияние смачивания: 1—несмачивающаяся частица; 2— смачивающаяся частица |

0,1—0,3 мм. Мелкие гидрофобные частицы всплывают

независимо от плотности; таким образом при флотации

нередко всплывают более тяжелые гидрофобные частицы

полезного минерала, а более легкие частицы пустой породы тонут, поскольку они все же тяжелее воды.

Смачиваемость частиц характеризуется работой адгезии  ax_ (вода — минерал)

ax_ (вода — минерал)

где  ж_г,

ж_г,  т_г и

т_г и  Ж-Т — удельная свободная поверхностная энергия на границе соответствующих фаз.

Ж-Т — удельная свободная поверхностная энергия на границе соответствующих фаз.

Для ускорения флотации применяют ряд технологических приемов. Через смесь твердого измельченного материала с водой про

|

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 862; Нарушение авторских прав?; Мы поможем в написании вашей работы!