КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция №2 Автоклавы

|

|

|

|

В гидрометаллургии используется герметичный аппарат — автоклав, позволяющий проводить операции при повышенных температурах и давлениях.

Разнообразие полиметаллических руд цветных металлов, растворов и газовых фаз, применяемых для их обработки, вносит ряд специфических особенностей в конструкцию автоклавов. Используются автоклавы с перемешивающими устройствами и без перемешивающих устройств, горизонтальные и вертикальные.

Автоклавы без перемешивающих устройств чаще всего изготавливаются вертикальными. Материал перемещается в них с помощью пара (паралифтные), воздуха или газа— реагента (эрлифтные).

Наиболее просты аппараты, в которых гидрометаллургические процессы проходят без участия газовой фазы.

Паралифтные автоклавы применяются в основном в алюминиевой промышленности. Перемешивание и подогрев материала осуществляют в них острым паром.

Паралифтные автоклавы — сварные цилиндры со сферическими днищами. В верхней их части расположены отверстия для подачи бокситной пульпы, манометр, предохранительный клапан и разгрузочная труба. Пар подается снизу через днище. Наружная поверхность автоклава укреплена слоем тепловой изоляции. Размеры автоклавов: диаметр 1,6—2,5, высота 8—14 м.

Температура среды в аппаратах >200°С, давление 2,5—3,0 МПа. К процессам, протекающим без участия газовой фазы, кроме метода получения глинозема по способу Байера, относятся автоклавно-содовое извлечение вольфрама, извлечение марганца, кислотное выщелачивание окисленных никелевых руд.

Наиболее сложными являются автоклавы кислотного выщелачивания окисленных никелевых руд, установленные на заводе МОА (Куба). Корпус этих автоклавов выполнен из котельной стали, внутри гомогенно освинцован и футерован. Все внутренние детали автоклава, а также патрубки штуцеров изготовлены из технического титана. Автоклав имеет полезную емкость 62 м3, температуру среды 250°С, давление 4,0 МПа.

Автоклавы собирают в группы по четыре аппарата. Площадка для обслуживания автоклавов — общая. Кислота подается в реакционную зону по патрубку специальной конструкции с небольшим количеством сжатого воздуха, которое позволяет предотвратить попадание пульпы в сернокислотную линию. К группе процессов, протекающих с участием газообразных реагентов, относятся способы окислительного выщелачивания различных сульфидных и арсенидных материалов, операции восстановления металлов водородом, оксидом углерода и другими газами.

Промышленные автоклавы без перемешивающих устройств для процессов, протекающих с участием газовой фазы, имеют объемы 40—50 м3 (рисунок 6).

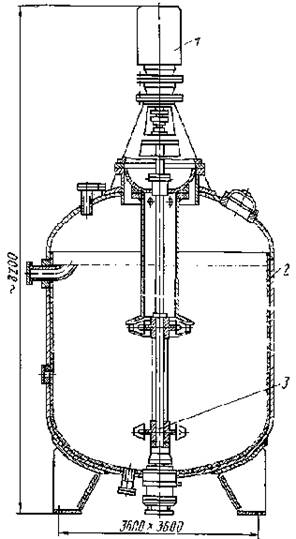

1 — двигатель; 2 — корпус; 3 — перемешивающее устройство

Рисунок 6 - Вертикальный автоклав объемом 50 м3

В настоящее время в промышленности внедрен колонный автоклав для выщелачивания никелевого концентрата от разделения файнштейна. Автоклав состоит из 12 колонн, перемешивание пульпы и окисление сульфидов проводят сжатым воздухом, подаваемым в колонну через диспергатор. Автоклав общим объемом 5 м3 работает при температуре 135—140°С и давлении воздуха 1,5—1,6 МПа. Автоклав с эрлифтным перемешиванием объемом 125 м3, работающий при температуре до 150°С и давлении до 1,5 МПа, внедрен в редкометаллической промышленности. Корпус автоклава выполнен из титана. Перемешивание и аэрацию материала осуществляют путем подачи воздуха через диспергатор под эрлифтную трубу. Пульпу подают в автоклав сверху, а разгружают через патрубок, установленный в нижней части корпуса. В корпусе также имеются штуцера для установки контрольно-измерительных и предохранительных устройств, пробоотбора, вывода парогазовой фазы и ввода кислоты.

Наиболее универсальными и распространенными аппаратами для процессов, протекающих с участием газовой фазы, являются автоклавы с механическим перемешиванием как горизонтальные, так и вертикальные

Вертикальные автоклавы с механическим перемешиванием имеют обычно небольшую емкость 50 м3. Ось мешалки в таких аппаратах совпадает с геометрической осью автоклава. В автоклаве устанавливается сопло для подачи газа под турбинную мешалку. Для достижения высокой интенсивности перемешивания и хорошей диспергации в вертикальных автоклавах устанавливают одну над другой несколько мешалок импеллерного типа. В зарубежной практике вертикальные автоклавы используют в химической промышленности и при производстве урана.

В Советском Союзе в производстве редких металлов используют автоклавы объемом 30 и 50 м3, выполненные из нержавеющей стали, для карбонатных и кислотных процессов (рис. 30). Рабочая температура 150°С, давление 1,5—1,6 МПа.

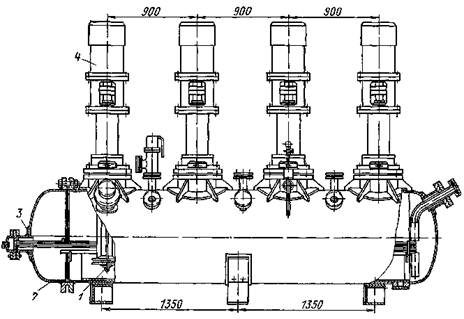

Значительное увеличение емкости вертикальных автоклавов с механическим перемешиванием нецелесообразно технически, так как сопровождается удлинением консольной части вала, на котором необходимо устанавливать одну под другой несколько мешалок. Наибольшее распространение в гидрометаллургии получили многокамерные автоклавы горизонтального типа. Детали корпуса перемешивающих устройств в автоклавах и коммуникации, соприкасающиеся с агрессивными средами, выполняют из коррозионное стойких материалов или применяют футеровку и различные покрытия. Для процессов окислительного выщелачивания в полупромышленных и промышленных условиях используют автоклаве объемом 1,75—2,5 м3 (рисунок 7). Они представляют собой горизонтальный футерованный сосуд, разделенный перегородками на четыре сообщающихся секции. В каждой из секций помещены турбинная мешалка диаметром 0,25 м и змеевиковый холодильник. Автоклав рассчитан на давление 2 МПа и температуру 150°С.

Для окислительного выщелачивания никель-кобальтового штейна используют автоклав объемом 15 м3, работающий при 150—160°С| и давлении 1,0—1,6 МПа. Диаметр автоклава 1,74 м, длина 7,0 м.

1 — перемешивающее устройство; 2 — корпус; 3 — теплообменник;

4 — двигатели

Рисунок 7 - Горизонтальный автоклав объемом 2,5 м3 (t =150°С;

р = 2 МПа; N = 4 кВт; п =735 об/мин)

Он снабжен четырьмя аэрирующими перемешивающими устройствами с мешалками турбинного типа диаметром 0,50 м, вращающимися со скоростью 410 об/мин.

Рабочие детали автоклава изготовлены из технического титана марки ВТ1. Корпус автоклава выполнен из стали марки 20, гомогенно освинцован и футерован метлахской плиткой и кислотоупорным кирпичом.

Автоклавы объемом 50 м3 используются для переработки кобальтмышьяковой руды. Обработку материала в автоклаве ведут при 100—110°С и общем давлении воздуха 1,5 МПа. Корпус автоклава диаметром 2,80 и длиной 8,75 м выполнен из стали марки 20 и плакирован сталью 12Х18Н9Т. Из этой же стали изготовлены все детали, соприкасающиеся с раствором. Перемешивание пульпы и диспергацию газа осуществляют с помощью турбинных мешалок диаметром 0,75 м, вращающихся со скоростью 270 об/мин.

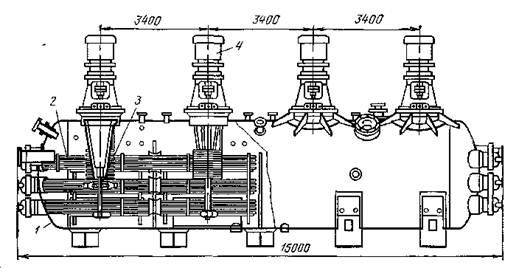

В настоящее время разработан технический проект автоклава объемом 320 м3 для окислительного выщелачивания пирротиновых концентратов на Норильском горно-металлургическом комбинате (рисунок 8). Корпус автоклава и все детали, соприкасающиеся с пульпой, изготавливают из технического титана. Для перемешивания и аэрации применены двухъярусные самовсасывающие мешалки. Внутри корпус разделен перегородками на четыре секции. Для отвода тепла экзотермических реакций в корпус встроены восемь трубчатых теплообменников.

1- корпус; 2 – перемешивающее устройство; 3 - двигатели

Рисунок 8 - Горизонтальный автоклав объемом 320 м 3

В производстве редких металлов используют автоклавы из двухслойной стали (сталь марок 20К и 12Х18Н9Т) объемом 125 м3 (рисунок 9). Температура среды в автоклаве 140°С, давление 1,6 МПа. Автоклав такой же конструкции установлен в гидрометаллургическом цехе Надеждинского металлургического завода.

1 — корпус; 2 — теплообменники; 3 —перемешивающее устройство;

4 — электродвигатель

Рисунок 9 - Схема горизонтального автоклава объемом 125 м3

(t =140°С; р =1 6 МПа.; N = 100 кВт; п= 145 об/мин):

Литература:1осн. [142-146], 2 осн., 1 доп.

Контрольные вопросы

1. Что представляет собой автоклав?

2. Каким образом производится периодическое выщелачивание?

3. Какие автоклавы в настоящее время внедрены в промышленности?

4. Какие автоклавы наиболее универсальны и распространены для процессов протекающих с участием газовой фазы?

5. Из какого материала изготавливаются рабочие детали автоклава?

6. Какие материалы используются при изготовлении автоклавов в производстве редких металлов?

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 5498; Нарушение авторских прав?; Мы поможем в написании вашей работы!