КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Тактильные датчики

|

|

|

|

Вторичные преобразователи используются для масштабирования, усиления, математической обработки, аналого-цифрового и цифро-аналогового преобразования сигналов первичных преобразователей, корректировки их характеристик и т. п.

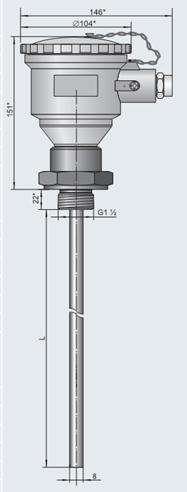

Наряду с термином измерительный преобразователь используется термин датчик, который обозначает конструктивно завершенное устройство, размещаемое непосредственно в зоне измерения (например, датчик температуры помещен в защитный корпус, имеющий выход для электрического кабеля и отверстия для монтажа). Последние годы в технической литературе по мехатронике получает распространение термин сенсор, которым может обозначаться как первичный ИП, так и датчик.

3.5.2. Виды погрешностей измерительных преобразователей

Важнейшей характеристикой средств измерений (в том числе и датчиков) является их точность, под которой понимается степень приближения результатов измерений, полученных с помощью данных средств измерений, к истинному значению измеряемой величины. Количественной оценкой точности является погрешность. Погрешность появляется при любых измерениях и представляет собой отклонение результата измерения от истинного значения измеряемой величины.

Причинами появления погрешностей являются несовершенство используемых средств и методов измерений, а также неточность передачи рабочими средствами измерений размеров единиц соответствующих физических величин. Несовершенство средств измерения проявляется как в случайных, незакономерных изменениях результата измерений при повторении эксперимента в одинаковых условиях, так и в изменениях результата измерения вследствие различия условий проведения эксперимента, например изменения температуры окружающей среды, влажности воздуха, внешних электрических или магнитных полей, напряжения сетевого питания, наличия вибраций и т.д.

Если погрешность выражена в единицах измеряемой величины, она называется абсолютной погрешностью измерения и определяется формулой

D x = x - x *,

где D x - абсолютная погрешность;

x - истинное значение измеряемой величины;

x * - значение, полученное при измерении.

На практике гораздо чаще оперируют с относительной погрешностью измерения, равной отношению абсолютной погрешности к истинному значению измеряемой величины

d= D x / x =(x - x *)/ x.

Так как истинное значение измеряемой величины не может быть определено, в последнем выражении вместо него используют значение, полученное при измерении.

Чтобы можно было сравнивать по точности средства измерения с разными пределами измерений, вводится понятие приведенной погрешности dпр, под которой понимается отношение абсолютной погрешности к нормирующему значению (чаще всего - это предел измерения x max):

dпр= D x / x max.

Погрешности измерений, вызванные различными причинами, по-разному проявляются в эксперименте. В связи с этим существенно отличаются и пути уменьшения тех или иных составляющих погрешности. Это делает целесообразной классификацию погрешностей.

В зависимости от причин возникновения погрешности подразделяются на инструментальные, методические и субъективные.

Инструментальная погрешность измерения – погрешность из-за несовершенства средств измерений. Эта погрешность, в свою очередь, подразделяется на основную погрешность средства измерения и дополнительную.

Основная погрешность средства измерения - это погрешность в условиях, принятых за нормальные, т.е. при нормальных значениях всех величин, влияющих на результат измерения (температуры, влажности, напряжения питания и т.д.).

Дополнительная погрешность возникает при отличии значений влияющих величин от нормальных (повышении температуры, появлении вибрации, изменении напряжения питания и т.п.). Например, ИП измеряет давление масла в маслопроводе трактора. Но работающий двигатель нагрел масло до 500С, мембрана датчика давления стала менее упругой и датчик вместо 5 атмосфер показывает 5,3 атмосферы. 0,3 атмосферы - дополнительная погрешность, причиной которой явилось нагревание мембраны датчика давления на 300С по сравнению с нормальной температурой 200С. В паспорте датчика записано: дополнительная погрешность 2% на 100С. Значит, при повышении температуры на 300С дополнительная погрешность составит 6%, т. е. 0,3 ат. Зная это, мы можем ввести соответствующую поправку в показания датчика. В более совершенных измерительных системах микропроцессор сам корректирует показания датчика давления, используя информацию от встроенного датчика температуры.

По характеру изменения погрешностей при повторных измерениях погрешности делятся на систематические и случайные.

Систематическая погрешность - составляющая полной погрешности, остающаяся постоянной или закономерно изменяющаяся при повторных измерениях одной и той же величины. Например, каждое измерение давления масла в маслопроводе гидропривода при повышенной температуре масла сопровождается дополнительной температурной погрешностью, которая в данном случае является также систематической. Закономерный характер систематической погрешности определяет пути ее уменьшения. Например, для снижения постоянной систематической погрешности используют введение поправок, замещение или компенсацию погрешности.

Случайная погрешность изменяется случайным образом при повторных измерениях одной и той же величины. Причиной ее могут быть случайные изменения условий проведения измерительного эксперимента, которые трудно учесть. Случайная погрешность может быть уменьшена путем многократных измерений одной и той же величины и статистической обработки полученной совокупности измерений.

Таким образом, погрешность измерения представляет собой сумму систематической и случайной составляющих. Поэтому погрешность результата измерения в общем случае следует рассматривать как случайную величину.

При выборе способов уменьшения погрешностей важным является также разделение погрешностей по их зависимости от влияния значения измеряемой величины. По этому признаку погрешности делятся на аддитивные и мультипликативные.

Аддитивная погрешность – составляющая полной погрешности, не зависящая от значения измеряемой величины. Мультипликативная погрешность – составляющая полной погрешности, пропорциональная значению измеряемой величины. Например, аддитивная погрешность может быть вызвана разбалансировкой измерительного моста, состоящего из тензорезисторов, наклеенных на мембрану датчика давления. Мультипликативная погрешность может появиться при снижении модуля упругости материала, из которого изготовлена мембран датчика давления (что уменьшает ее жесткость) или изменением коэффициента усиления измерительного усилителя. Аддитивную погрешность иногда называют погрешностью нуля, а мультипликативную - погрешностью чувствительности. Реальная погрешность средства измерения включает в себя обе эти составляющие.

Специфическими видами погрешностей являются погрешности гистерезиса и квантования. Погрешность гистерезиса проявляется в том, что результат измерения одного и того же значения величины будет различным, в зависимости от того, подходим ли мы к нему «снизу» или «сверху». Погрешность квантования проявляется, например, в ступенчатом изменении напряжения на выходе проволочного резистивного датчика при плавном перемещении движка резистора или в результате аналого-цифрового преобразования измеряемой величины. Рисунок (Увеличение количества разрядов).

Средства измерения могут использоваться в статическом или динамическом режимах работы. В статическом режиме измеряемая величина остается неизменной в процессе измерений или изменяется очень медленно, а в динамическом режиме - изменяется в процессе ее измерения. В соответствии с этим различают статическую и динамическую погрешности. Динамическая погрешность определяется как разность между погрешностью средства измерения в динамическом режиме и его статической погрешностью. Причиной появления динамической погрешности является инерционность средства измерения. Динамическая погрешность проявляется в запаздывании выходного сигнала датчика по сравнению с измеряемой величиной на его входе. (задемпфированные весы, входной синусоид сигнал) Важными параметрами, характеризующими динамические свойства средства измерения, являются время преобразования и граничная частота преобразования. Время преобразования – это промежуток времени, по истечении которого (при единичном скачкообразном изменении измеряемой величины) динамическая погрешность становится допустимой. Граничной частотой преобразования называется такая частота изменения входной величины, при которой динамическая погрешность становится допустимой. (Рисунки)

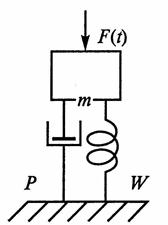

Известно, что практически все первичные измерительные преобразователи (кроме преобразователей температуры) с точки зрения происходящих в них переходных процессов могут быть описаны дифференциальными уравнениями второго порядка. Например, для механической части преобразователя это уравнение имеет вид:  m(d2х/dt2)+P(dх/dt)+W∙х=F(t),

m(d2х/dt2)+P(dх/dt)+W∙х=F(t),

где m –инерционная масса; P коэффициент демпфирования; W – жесткость упругого элемента; х – линейное перемещение.

Также как и для систем автоматического регулирования. Для исследования динамичепских свойств датчиков используются входные воздействия трех видов: единичный скачек, дельта-функция и синусоида. Для апериодического переходного процесса при единичном входном воздействии зависимость от времени выходного сигнала датчика можно описать экспонентой (рис.):

Uвых(t)=exp(-t/τ).

При заданном значении допустимой динамической погрешности ΔUпогр. время установления переходного процесса определится точкой пересечения

Методическая погрешность обусловлена несовершенством применяемого метода измерений (неполнотой знаний о происходящих при измерении процессах, неточностью применяемых расчетных формул, влиянием средства измерения на измеряемую величину и т.п.). Например, использование ртутного медицинского термометра (обладающего сравнительно большими массой и теплоемкостью) для измерения температуры маленького животного (хомячка) вызовет понижение температуры тела этого животного вблизи термометра и, следовательно, занижение показаний термометра. (Вольтметр, Амперметр)

Субъективная погрешность обусловлена индивидуальными особенностями оператора, выполняющего измерения, поэтому такая погрешность возможна лишь в эргодических ИС. Автоматизация средств измерений и совершенствование конструкций отсчетных устройств в настоящее время практически исключили этот вид погрешности.

Следует иметь в виду, что погрешность всей ИС во многом определяется погрешностью именно первичных преобразователей (датчиков). Улучшение параметров измерительного сигнала посредством его последующей обработки имеет ограниченные возможности, т. к. скомпенсировать искажения или потерю информации в самом начальном звене ИС (датчике) чрезвычайно трудно, а часто и невозможно. Поэтому выбор обладающих достаточной точностью и другими соответствующими характеристиками датчиков служит одной из главных предпосылок обеспечения качества проектируемой ИС мехатронного устройства. При выборе измерительных преобразователей (например, при проектировании МС) следует, однако, учитывать, что использование более точных ИП может существенно увеличить стоимость проектируемого устройства (ориентировочно можно считать, что увеличение точности используемого ИП в 2 раза повышает его стоимость примерно в 10 раз).

3.5.3. Виды средств очувствления

Основное назначение средств очувствления МС состоит в том, чтобы существенно снизить объем необходимой априорной информации. Кроме того, их включение в состав систем управления позволяет существенно упростить процедуру обучения МС, повысить динамическую точность и быстродействие исполнительных органов. (Сборочный робот берет деталь с конв.)

Преобразование датчиком входных физических величин в соответствующие выходные сигналы связано с преобразованием энергии из одного вида в другой. В зависимости от принципа действия датчики с электрическим выходным сигналом можно разделить на две группы: генераторные или активные и параметрические или пассивные.

В генераторных датчиках преобразование измеряемой величины осуществляется непосредственно в электрический сигнал (т.е. такие датчики генерируют электрическую энергию). К ним, например, относятся:

пьезоэлектрические, использующие пьезоэлектрический эффект, заключающийся в появлении электрических зарядов в некоторых материалах при механических упругих деформациях в них; это могут быть некоторые природные кристаллы (кварц, турмалин и др.) или искусственные материалы (пьезокерамика);

индукционные, использующие явление электромагнитной индукции – наведение ЭДС в электрическом контуре при изменении магнитного потока;

фотоэлектрические, использующие появление ЭДС в полупроводниковом pn-переходе при его освещении;

термоэлектрические, использующие явление термоэлектрического эффекта, проявляющегося в возникновении ЭДС при различии температур рабочего и холодного спаев.

В параметрических датчиках измеряемая величина преобразуется в параметр электрической цепи – сопротивление, индуктивность, емкость и т.п., причем для питания датчика необходим источник электрической энергии. К таким датчикам, например, относятся:

емкостные, использующие зависимость емкости конденсатора от изменения его параметров под действием измеряемой величины;

индуктивные, в которых индуктивность электрической цепи изменяется под действием измеряемой величины;

электроконтактные, коммутирующие электрические цепи под воздействием измеряемой величины;

потенциометрические (реостатные) датчики, использующие зависимость сопротивления реостата от положения его движка, который может перемещаться под воздействием измеряемой величины;

тензорезисторные, использующие свойство тензопреобразователя изменять свое омическое сопротивление при упругих деформациях; в зависимости от используемого материала они подразделяются на проволочные и полупроводниковые.

По используемым физическим явлениям и эффектам можно выделить следующие виды датчиков, получивших наибольшее распространение в ИС мехатронных устройств:

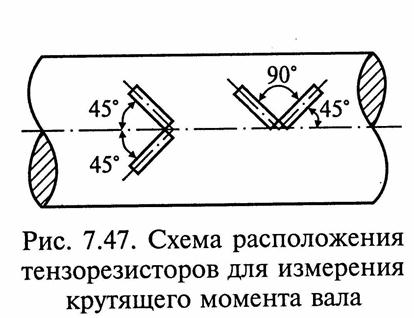

тензорезисторные – для измерения усилий, давлений, моментов, малых перемещений, ускорений и пр.;

реостатные – для измерения усилий, абсолютных и избыточных давлений, перемещений, линейных и угловых скоростей и ускорений;

индуктивные и индуктивно-трансформаторные – для измерения усилий, давлений, линейных перемещений и пр.;

индукционные – для измерения линейных и угловых скоростей, линейных и угловых перемещений;

пьезоэлектрические – для измерения вибраций, динамических усилий, давлений, расстояний;

емкостные – для измерения линейных и угловых перемещений, давлений, состава вещества;

магнитоупругие – для измерения усилий, давлений, моментов;

фотоэлектрические – для измерения линейных и угловых перемещений, линейных и угловых скоростей, положения объектов, линейных размеров и пр. [6].

Поскольку ИС мехатронного устройства предназначена для получения и обработки информации о состоянии как самого мехатронного устройства, так и внешней среды, в состав ИС входят комплексы датчиков внутренней и внешней информации.

Датчики внутренней информации служат для измерения величин, характеризующих внутреннее состояние МС, т.е. для определения положений и скоростей перемещения исполнительных органов, усилий в их звеньях, а также параметров внутренней среды, обеспечивающей нормальное функционирование устройства. С помощью этих датчиков осуществляются обратные связи и реализуются корректирующие воздействия в системе управления с целью обеспечения требуемого качества и точности функционирования МС.

Датчики внешней информации предназначены для контроля наличия, формы, положения и ориентации в пространстве объектов манипулирования, свойств внешней среды и параметров возмущений, влияющих на функционирование МС в этой среде.

По способности воспринимать информацию на различных расстояниях от ее источника средства очувствления могут быть условно разделены на бесконтактные и контактные (рис. 3.4) [7].

Бесконтактные средства очувствления, оперирующие с геометрическими характеристиками объектов внешней среды, включают два класса устройств: системы технического зрения и локационные системы очувствления.

Средства очувствления контактного действия, которые измеряют действующие на манипулятор силы и моменты, а также фиксируют координаты точек их приложения, представлены системами силомоментного и тактильного очувствления [7]. Создание силомоментных систем вызвано необходимостью измерения сил и моментов в процессе взаимодействия схвата или инструмента с объектом манипулирования при выполнении, например, механической обработки, абразивной зачистки и шлифовки изделий. Применение силомоментных систем очувствления позволяет автоматизировать указанные технологические операции при минимуме затрат на разработку и создание дополнительного оборудования, например, конвейеров и позиционеров, обеспечивающих высокую точность начальной установки собираемых деталей. Эти же системы очувствления могут быть с успехом использованы также и для решения многих манипуляционных задач, особенно при работе с жесткими деталями, когда незначительные погрешности позиционирования могут вызвать большие усилия, которые трудно проконтролировать другими средствами.

Силомоментные системы очувствления состоят из датчика и устройства предварительной обработки информации. В общем случае они обеспечивают измерение трех проекций силы и трех проекций векторов моментов, возникающих при взаимодействии схвата или инструмента с обрабатываемой деталью. Рис

Датчики силомоментного очувствления размещают либо непосредственно на губках схвата, либо между последним звеном манипулятора и схватом.

Бесконтактные средства очувствления. Системы технического зрения (СТЗ) представляющие собой бесконтактный тип систем очувствления, находят широкое применение в промышленном производстве на операциях распознавания и сортировки деталей, разборки деталей из навала, для измерения координат движущихся деталей, подлежащих захватыванию, определения положения характерных точек в ориентации деталей на сборочных участках, контроля качества обработки или покрытия поверхностей деталей и т. п. (подробнее об СТЗ см. п. 3.7).

Локационные системы очувствления используют для измерения координат изделия в тех случаях, когда применение СТЗ нецелесообразно или невозможно. Посредством локационных датчиков обеспечивается измерение таких параметров, как расстояние до объектов, скорость движения, размеры объектов, обнаружение препятствий, а также исследование механических, электрофизических, акустических и других параметров объектов. В качестве дополнительных параметров измерения могут выступать зазоры, перекосы, проскальзывания наличие внутренних дефектов, толщина материала или покрытия, площадь, ориентация и другие. Локационные системы также применяют для простейшего распознавания деталей, имеющих различную отражательную способность, в качестве датчиков безопасности для предотвращения столкновения подвижных частей манипулятора с предметами и людьми, случайно оказавшимися в зоне обслуживания [7]. Установка локационных датчиков на схвате манипулятора может обеспечить, например, возможность точного слежения сварочной головки за траекторией шва, а также позволяет захватывать и устанавливать изделия на подвесном или ленточном конвейерах.

Ультразвуковые локационные системы в основном они используются для определения местоположения мобильных роботов и обеспечения безопасности движения тележек внутрицехового транспорта. Работа таких систем основана на способности упругих волн высокой частоты (выше 20 кГц) распространяться в жидких, газообразных и твердых средах и отражаться от неоднородностей или границ раздела этих сред. Наиболее часто используются эхометод и метод, использующий эффект Доплера.

Эхометод основан на излучении в среду коротких акустических импульсов и приеме эхосигналов от неоднородностей среды или находящихся в ней предметов. Этот метод используется для обнаружения предметов, измерения расстояний и перемещений, его также используют в ультразвуковых системах технического зрения (например, медицинская аппаратура для ультразвукового исследования, которая позволяет видеть на экране монитора состояние внутренних органов человека) [7]. Создаваемые излучателем короткие импульсы (длительностью около 1 мс), промодулированные ультразвуковой частотой (40 кГц), посылаются в направлении исследуемого объекта. Отраженные импульсы улавливаются приемником ультразвуковых сигналов, и после преобразования в электрический сигнал и усиления обрабатываются процессором. Процессор выделяет полезный сигнал среди помех и вычисляет расстояние L до исследуемого объекта в соответствии с формулой

L=(V∙t)/2,

где V – скорость распространения звуковой волны в данной среде;

t – промежуток времени, прошедший между моментом появления переднего фронта излучаемого импульса и моментом прихода переднего фронта отраженного импульса на приемник.

В качестве излучателя и приемника обычно используется керамический пьезоэлектрический или магнитострикционный преобразователь. Чаще всего это один и тот же элемент (т. к. пьезоэлектрический и магнитострикционный эффекты являются обратимыми), поочередно подключаемый быстродействующим коммутатором в промежутках между импульсами то к каналу излучения, то к измерительному каналу. В качестве пьезоэлектрических ультразвуковых преобразователей часто используются пластины пьезокерамики ЦТС-19 [7].

Локационные системы, использующие эффект Доплера, помимо расстояния позволяют определять также составляющую скорости VO перемещения объекта, направленную вдоль оси излучатель-объект. (Рисунок) Напомним, что эффект Доплера заключается в изменении частоты звуковых (или электромагнитных) волн, регистрируемых приемником, в зависимости и от направления и величины взаимного перемещения объекта и приемника. При их сближении наблюдается увеличение частоты, при удалении друг от друга – уменьшение. В устройстве обработки частота принятого сигнала Апsinω1t складывается с усиленной электронным усилителем частотой излученного сигнала Аиsinω2t. Для простоты выкладок примем, что после усиления амплитуды принятого и опорного (излученного) сигналов равны: Ап=Аи=А:

А·sinω1t+А·sinω2t=2А·sin[0,5t(ω1+ω2)]∙cos[0,5t(ω1-ω2)].

Из этой известной формулы сложения двух синусоид видно, что сложение сигналов приводит к появлению двух частот: суммарной и разностной. Измеряемая скорость VO перемещения объекта обычно намного ниже скорости распространения звуковых колебаний ω1, поэтому частоты излученного и возвратившегося сигналов мало отличаются друг от друга. Это позволяет легко выделить низкочастотную составляющую сигнала с помощью фильтра. Значение этой частоты (ω1-ω2) и будет пропорционально искомой скорости объекта.

Акустические локационные системы обеспечивают измерение расстояний и скоростей перемещения объектов в воздухе и в воде с погрешностью до 2%. Такие системы используются, например, автоинспекторами для фиксации превышения скорости автомобилей, рыбопромысловыми судами для нахождения косяков рыб, подводными лодками для определения удаления, скорости и направления движения подводных объектов.

Один из лучших в мире истребителей-бомбардировщиков СУ-27 (представляющий собой типичный пример интеллектуальной МС) снабжен лазерным дальномером и когерентным импульсно-доплеровским радиолокационным прицельным комплексом РЛПК-27 с дальностью обнаружения целей класса МиГ-21 в передней полусфере 80-100 км, в задней полусфере 30-40 км.

Акустические локационные системы успешно используются также биологическими МС. Для летучих мышей, например, такая система является основным навигационным инструментом при охоте за летающими насекомыми. Летучая мышь использует «стереоскопическую» ультразвуковую локационную систему и, так же как технические локаторы, издает короткие звуковые импульсы, промодулированные высокочастотным сигналом. Благодаря использованию звукового стереоканала система обработки информации позволяет мыши идентифицировать добычу, определять ее размеры, расстояние до нее, скорость и направление перемещения. При этом, приближаясь к добыче, мышь издает все более короткие звуковые импульсы, что позволяет повысить точность измерений на малых расстояниях. Биологические локационные системы обладают огромными функциональными возможностями, малыми габаритами и массой, большой точностью, высокой надежностью. Наряду с ультразвуковыми в МС используются и оптические локационные системы, однако из-за высокой скорости распространения оптического излучения, описанные выше методы используются главным образом для определения расстояний, превышающих несколько метров. Особенности оптического излучения, в частности, возможность сформировать луч малого диаметра (или узкую световую) полосу и точно послать их в заданном направлении, позволяют использовать методы определения расстояний, использующие явление параллакса, интерференции, а также сканирующие устройства [7, 8, 9].

Контактные средства очувствления. Для установления факта касания детали губками схвата или другими частями манипулятора служат контактные датчики тактильного типа. Они расположены на внутренних и внешних поверхностях схвата и в тех местах звеньев манипулятора, которые могут войти в соприкосновение с объектами окружающей среды. Кроме регистрации самого факта соприкосновения они могут измерять величину контактного давления и определять наличие проскальзывания между соприкасающимися частями схвата и объекта. Информация о проскальзывании необходима для управления силой сжатия схвата и поддержания ее на таком минимальном уровне, при котором объект еще надежно зажат и в то же время сила сжатия недостаточна для его разрушения [7]. 11.03.10 Р

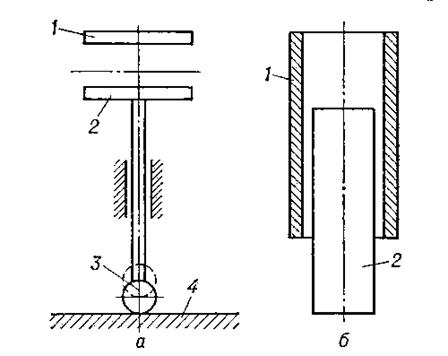

На рис. 3.5 а) в качестве примера показана конструкция электромагнитного датчика касания детали и ее проскальзывания (здесь 1 – масляный демпфер, 2 – катушка индуктивности, 3 – постоянный магнит, 4 – выводы датчика, 5 – стальной шарик, контактирующий с удерживаемой деталью, 6 – резиновый демпфер, 7 – подвижный якорь). При касании детали шариком 5 происходит приближение якоря к постоянному магниту и появление сигнала в катушке. Легкая вибрация, возникающая при контакте проскальзывающей детали с шариком, вызывает небольшие изменения зазора между якорем и постоянным магнитом, в результате чего в катушке наводится переменная ЭДС. На рис. 3.5 б) представлен вихретоковый датчик проскальзывания (здесь 1 – палец схвата, 2 – металлический пустотелый обрезиненный валик, 3 – постоянный магнит, 4 – магнитная головка). При проскальзывании зажатой пальцами схвата детали металлический цилиндр проворачивается. Наводимые в нем вихревые токи ослабляют магнитный поток, воздействующий на магнитную головку, в результате чего в ней вырабатывается электрический сигнал. Вихретоковый датчик может давать сигнал не только о проскальзывании, но также о приближении стальной детали к пальцам схвата и о касании детали пальцами (в этих случаях происходит перераспределение магнитного потока и появление выходного сигнала в магнитной головке). Такой датчик отличается простотой конструкции, безынерционностью, способностью работать в условиях цеховой загрязненности и агрессивных сред, высокой механической прочностью чувствительного элемента и возможностью использования длинных кабельных линий связи с вторичной аппаратурой [7].

На рис. 3.5 а) в качестве примера показана конструкция электромагнитного датчика касания детали и ее проскальзывания (здесь 1 – масляный демпфер, 2 – катушка индуктивности, 3 – постоянный магнит, 4 – выводы датчика, 5 – стальной шарик, контактирующий с удерживаемой деталью, 6 – резиновый демпфер, 7 – подвижный якорь). При касании детали шариком 5 происходит приближение якоря к постоянному магниту и появление сигнала в катушке. Легкая вибрация, возникающая при контакте проскальзывающей детали с шариком, вызывает небольшие изменения зазора между якорем и постоянным магнитом, в результате чего в катушке наводится переменная ЭДС. На рис. 3.5 б) представлен вихретоковый датчик проскальзывания (здесь 1 – палец схвата, 2 – металлический пустотелый обрезиненный валик, 3 – постоянный магнит, 4 – магнитная головка). При проскальзывании зажатой пальцами схвата детали металлический цилиндр проворачивается. Наводимые в нем вихревые токи ослабляют магнитный поток, воздействующий на магнитную головку, в результате чего в ней вырабатывается электрический сигнал. Вихретоковый датчик может давать сигнал не только о проскальзывании, но также о приближении стальной детали к пальцам схвата и о касании детали пальцами (в этих случаях происходит перераспределение магнитного потока и появление выходного сигнала в магнитной головке). Такой датчик отличается простотой конструкции, безынерционностью, способностью работать в условиях цеховой загрязненности и агрессивных сред, высокой механической прочностью чувствительного элемента и возможностью использования длинных кабельных линий связи с вторичной аппаратурой [7].

Появление тактильных датчиков, предназначенных для геометрического распознавания предметов окружающего пространства, обусловлено развитием робототехники. Основная тенденция в области создания тактильных датчиков – воспроизведение осязательных свойств человеческой кожи. Этой тенденции в наибольшей степени удовлетворяют тактильные устройства матричного типа, так как каждая ячейка матрицы, представляющая собой микроэлектронный датчик силы (или деформации, момента), дает конкретную информацию, а все вместе позволяют сформировать целостное представление о форме предмета. Конструкторские и технологические разработки тактильных датчиков находятся на начальном этапе развития, еще не выработаны технические требования и не определен перечень их характеристик.

Исследователи Кливлендского университета (США) считают, что современный тактильный датчик для робота должен обладать такими свойствами: высокой чувствительностью, способность воспринимать давление (силу), преобразовывать его в электрические сигналы, позволяющие определить форму и материал предмета, т. е. распознавать образы; высоким пространственным разрешением, соответствующим восприимчивости пальцев человека (пространственное разрешение человеческой кожи 2 мм); достаточное для сварочных или сборочных роботов в машиностроении, а также для роботов, применяемых в микрохирургии и микроэлектронике; хорошими линейными характеристиками (допустимы лишь отклонения, компенсируемые при обработке сигнала на ЭВМ); незначительным гистерезисом; устойчивостью к перегрузкам и тяжелым условиям работы; небольшим размерам и массой; невысокой стоимостью.

Это может быть обеспечено при использовании в процессе разработки и производства тактильных датчиков микроэлектронной твердотельной технологии, обладающей широкими возможностями миниатюризации и формирования средств обработки сигнала на одном чипе с чувствительный элемент (ЧЭ) как, например в датчике, созданном специалистами университета Карнеги-Меллон.

Тактильные датчики на интегральных схемах с применением кремния, кварца и поликристаллической керамики могут обеспечить измерения в диапазоне 0.01-40 Н (т.е. динамический диапазон составляет 4000:1). Особенное распространение получили кремниевые датчики благодаря высокой плотности расположения ячеек в матрице ЧЭ, надежности, низкому гистерезису, выносливости и небольшой стоимости.

Исследователи Стенфордского университета предложили для формирования ЧЭ тактильных датчиков гибкую полоску толщиной 200-400 мкм. На полиамидной подложке располагаются кремниевые кристаллы, каждый из которых образует интегральную схему. «Островки» кристаллов соединяются золотыми проводниками, нанесенными методом фотолитографии. Датчики с ЧЭ из такой кремниевой ленты обеспечивают измерение «касания» в диапазоне 0-40 000 Па с чувствительностью 67 Па. В более узком диапазоне 5000-7000 Па чувствительность можно повысить до 13 Па.

Для выполнения ЧЭ пьезорезистивных тактильных датчиков используются различные материалы, например волокна углерода (графита). Пучки из нескольких тысяч волокон характеризуются высокими прочностью на растяжение, электропроводностью и гибкостью. При соответствующем подборе размеров пучка и подложки элементы могут воспринимать давление от 1 Па да десятков мегапаскалей. Они просты в изготовлении и относительно недороги.

Применяется также электропроводный эластомер на основе силиконовых каучуков с наполнителем (графитом, сажей, металлическим мелкодисперсным порошком). Анизотропная электропроводность эластеров дает возможность варьировать токопроводящие пути и места расположения контактов между электродами. Недостатки таких ЧЭ являются восприимчивость к электрическим помехам, нелинейность, значительный гистерезис, низкая чувствительность при существенной погрешности, малое быстродействие, довольно низкий порог усталости.

Применение волокон углерода и силиконовых эластомеров способствует миниатюризации пьезорезистивных датчиков, делает технологию их изготовления сравнимой с технологией изготовления интегральных схем. Эти датчики рассчитаны на широкий диапазон измерения и допускают значительные перегрузки.

Для изготовления резиновых мембран с рельефом сложной конфигурации и точным геометрическим профилем были использованы кремниевые литейные формочки, выполненные методом травления. Применение таких фасонных мембран позволило значительно улучить точность тактильных датчиков.

Пьезорезистивные тактильные датчики с матричными чувствительными элементами разрабатываются различными лабораториями США (Jet Propulsion Laboratory, Artificial Intelligence Laboratory MJT) и Франции (Laboratoire d’Automatique et d’Analyse des System).

Югославские и французские исследователи работают над совместным проектом создания руки робота, на которой будет смонтирован датчик с ЧЭ из электропроводной резины, покрытой тонким слоем краски.

Фирма Barrity Wright Corp. (США) недавно выпустила два резистивных датчика из эластомеров – размером 10х20 мм с матрицей 8х16 ячеек и размером 40х40 мм с матрицей 16х16 мм ячеек.

Совместно с Токийским университетом фирмой Yokohama Rubber Co. (Япония) разработан датчик из электропроводной резины толщиной менее 1 мм. Размеры трехслойного ЧЭ 4х4 или 8х8 мм. Датчик фиксирует силу и место ее приложения. Он смонтирован на созданном фирмой роботе, который оперирует деталями массой от 30 г до нескольких килограммов.

В Варвикском университете (США) сконструирован тактильный датчик на основе ЧЭ из углеродных волокон, нанесенных для эластичности на плоскую гибкую ленту. Произвольное пересечение волокон обеспечивает изменение сопротивления в широких пределах, однако закономерность этого изменения под воздействием давления от нуля до максимума не обнаружена.

В Пенсильванском университете (США) разработан тактильный датчик с пьезорезисторами, изолированными от окружающей среды, что позволило повысить стабильность датчика во времени, уменьшить дрейф нуля, повысить устойчивость к электростатическим напряжениям.

Материалом для ЧЭ пьезоэлектрических датчиков служит полимеры, например поливинилиденфторид-2 (PVF2 или PVDE), обладающие хорошими механическими и химическими свойствами. Поскольку деформация этих материалов под действием давления незначительна, для достижения пространственного разрешения, сравнимого с восприимчивостью пальцев человека, ЧЭ устанавливается на подложку из эластичного полимера. Он может монтироваться как на плоскости, так и на поверхности сложной конфигурации. Диапазон измерения пьезоэлектрических датчиков достаточно широк при допустимых для материалов ЧЭ напряжениях сжатия 80 МПа, растяжения 50 МПа.

В Пизанском университете (Италия) создан пьезоэлектрический датчик, образованный слоем PVF2 на гибком слое резистивной краски, сопротивление которой стабилизируется при 37 С. По разнице поглощения тепла обеими слоями идентифицируются различные материалы, из которых выполнены предметы. Линейность датчика 1 %. Следует отметить, что введение второго слоя вызывает увеличение гистерезиса.

Несмотря на нежелательную во многих случаях температурную чувствительность, исследователи Пизанского университета используют ЧЭ из PVF2 в тактильном датчике, являющимся продолжением пальца робота с четырьмя степенями свободы. Конструктивно датчик представляет собой полый цилиндр диаметром 28 и длиной 40 мм. Внутри его проходит тонкий коаксиальный кабель, к которому припаяны 35 электродов, организованных в матрицу 5х7 ячеек. Благодаря высокой чувствительности датчик за несколько мкс определяет смещение объекта на сотни микрометров.

В последние время получили развитие тактильные датчики, основанные на изменении оптических свойств материала под действием приложенной к ним силы. Интерес к таким оптическим датчикам объясняется их высокой чувствительностью, стойкостью к электромагнитным полям, нейтральностью к воздействиям окружающей среды и возможностью разнообразить конструктивные решения.

В оптическом тактильном датчике фирмы JPL (США) использованы гибкая отражающая мембрана, источник инфракрасного излучения, ЧЭ из 16 ячеек размером 5х5 мм (матрица 4х4 ячеек), два световода между источником и детектором. Интенсивность отраженного света прямо пропорциональна силе, приложенной к гибкой мембране. Однако технология изготовления датчиков такого типа достаточно сложна. Их недостатком являются значительные размеры, особенно при большом числе ячеек в матрице. Тем не менее, разработки в этом направлении продолжаются в Национальном бюро стандартов и на фирме Tictile Robotic System (США), которые сообщили о создании датчика с матрицей 16х16 ячеек.

Этой же фирмой разработан тактильный датчик с матрицей из 256 ячеек (16х16), впрессованных в латунную пластину размером 41х41 мм, что примерно соответствует размеру схвата робота. Датчик, смонтированный на печатной плате 50.8х63.5 мм, содержит источники света, приемники, формирователи сигнала. Он характеризуется хорошим отношением сигнал/шум, отсутствием гистерезиса. Диапазон измерения 0.01-1 Н. Сканирование матрицы производится при частоте 3 кГц, ограничиваемой только возможностями внешнего десятиразрядного аналого-цифрового преобразователя. Предполагается, что в следующей модели будут включены источник света и приемник на интегральных схемах (вместо дискретных), удвоится плотность расположения ячеек, соответственно возрастет пространственное разрешение. Более быстрый аналого-цифровой преобразователь позволяет увеличивать частоту сканирования до 100 кГц.

Исследователи Массачусетского Университета (США), предложили тактильный датчик, построенный по принципу модуляции отраженного света под действием давления. Благодаря размещению 330 ячеек на 1 см кв. ЧЭ пространственное разрешение чрезвычайно велико, причем существует возможность его повышения путем увеличения плотности волокон. Недостатки датчика – недолговечность эластомера, выдерживающего всего несколько сот циклов, и малый динамический диапазон измерений.

Датчик, разработанный в Массачусетском технологическом институте, содержит 1190 волокон сечением 0.027 мм кв., организованных в матрицу 35х34. Волокна покрыты полимерной оболочкой толщиной 0.5 мм и белой кремниевой резиной такой же толщины, выполняющего роль деформирующего отражателя.

Фирма British Robotic System (Великобритания) проводит исследования возможности создания тактильных датчиков с получением визуальной информации методом эндоскопии. Чувствительный элемент формируется из разделенных слоем воздуха прозрачной акрилиновой пластинки и упругой мембраны, воспроизводящей силовое воздействие объекта и в зависимости от этого меняющей коэффициент отражения. Отраженный свет фиксируется преобразователем изображения прибора с зарядовой связью. Из-за необходимости использовать пучок оптических волокон и источник света для каждого волокна датчик громоздок и тяжел. Специалисты фирмы предложили один источник света на каждый ряд матрицы и один детектор на каждую колонку, а для сканирования матрицы – пульсирующий источник излучения.

Многие исследователи предсказывают широкие возможности применения в тактильных датчиках интегральных оптических схем, один слой которых будет содержать светодиоды, а другой фоторезисторы. Это позволит не только уменьшить размеры датчиков, но и упростить технологию их изготовления.

Фирма Lord Corp (США) создала оптический тактильный датчик, в котором при воздействии объекта на гибкую поверхность ЧЭ из эластомера блокируется поток света от него к детектору. Пространственное разрешение 1.88 мм. Подобные датчики определяют составляющие силы контакта и момента.

Наибольшей простотой конструкции отличаются емкостные тактильные датчики, обладающие высокой чувствительностью, пространственным разрешением и быстродействием, невосприимчивостью к помехам и возможностью установки на пальцах робота любой конструкции. Как правило, емкостной датчик формируется в виде сэндвича из тонких пластинок меди, располагаемых слоями перпендикулярно друг другу и разделенных диэлектриком. Под действием давления изменяется его электрическая емкость.

В датчике, предложенном Стенфордским университетом, использованы пластины меди шириной 2.5 мм. Диэлектриком служит вулканизированные при комнатной температуре кремниевоорганические соединения. Матрица, содержащая 4х4 элемента, измеряет давление до 105 Па. Частота сканирования 100 кГц, входное сопротивление 1-5 МОм.

Фирмой Bell Laboratories, Inc. (США) разработан емкостной тактильный датчик с эластичный диэлектриком из нейлоновой сетки. Чувствительный элемент представляет собой трехслойный пакет, состоящий из разделительных диэлектриков восьми рядов медных пластин (8 пластин шириной 2.5 мм в ряду) и покрытый гибкой перчаткой. Датчик в сборе монтируется на гибкой печатной плате. Ему можно придать форму пальца робота. Верхний предел измеряемого давления 5 кПа. Предлагается также пакет из 32 рядов по 32 пластины, при этом пространственное разрешение ограничивается лишь технологией изготовления медных пластин методом литографии.

В Artificial Intelligence MJT создан один из самых миниатюрных емкостных датчиков. Матрица содержит 8х8 ячеек площадью 12.7х12.7 мм. Они расположены взаимно перпендикулярно на расстоянии 2.5 мм и разделены диэлектриком из силиконовой резины. Датчик крепится на небольшой печатной плате. В зависимости от эластичности диэлектрика он измеряет давление до 10 кПа. При этом измеряются емкость операционного усилителя, амплитуда синусоидальных сигналов, подсчитываемых шестиразрядным преобразователем. Такие датчики будут монтироваться на четырех пальцах руки робота, разработанного на MJT и Утахским университетом. Каждый палец обладает четырьмя степенями свободы, запястье – тремя, рука в целом управляется пятью микропроцессорами (один центральный и по одному на каждый палец). В комбинации с другими датчиками, установленными на пальцах и ладони (в частности, пьезоэлектрическими на PVF2), это обеспечивает возможность определения смещения пальцев относительно друг друга.

ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА

Сенсоры в контрольно-измерительной технике. Автор: Таланчук П.М., С. П. Голубков, В. П. Маслов и др. Киев. Техника, 1991. –173 стр. Стр.103-108.

3.5.4. Силомоментные датчики

Преобразование сил, возникающих при физическом контакте схвата с объектом, в электрический сигнал может осуществляться силомоментными датчиками двумя путями. Первый из них заключается в непосредственном измерении упругих деформаций чувствительных элементов датчиков. Наиболее часто для этого применяют тензорезисторные, пьезоэлектрические и магнитоупругие преобразователи. Второй способ заключается в измерении перемещений калиброванных пружин датчика, деформируемых под действием измеряемой величины в процессе контакта схвата с объектом. При этом используют емкостные и электромагнитные (главным образом индуктивные) датчики. Самостоятельные и достаточно распространенные группы представляют собой струйные и оптические датчики.

Измерение упругих деформаций с помощью тензорезисторных датчиков – наиболее распространенный метод. Полупроводниковые и металлические тензорезисторы имеют широкую номенклатуру, что позволяет использовать их в тактильных и силомоментных датчиках. В основе работы тензорезисторов лежит явление тензоэффекта, заключающееся в изменении активного сопротивления проводников при их механической деформации. Характеристикой тензоэффекта материала является коэффициент относительной тензочувствительности k, определяемый как отношение относительного изменения сопротивления R к вызвавшему его относительному изменению длины l проводника:

k= (∆R/R)/(∆l/l).

В известной формуле для величины сопротивления проводника

R= (ρ·l)/S,

(где ρ – удельное электрическое сопротивление материала, S – площадь поперечного сечения) при возникновении механических деформаций изменяются все три параметра (ρ, l и S). В общем случае коэффициент тензочувствительности

k=(1+2 μ) + (∆ ρ/ρ)/(∆l/l),

где μ – коэффициент Пуассона.

Для большинства металлических тензорезисторов k≈(0,5…2,3), для полупроводниковых - k≈(100…120). (рис. Балочка, диф. Схема включения Условие балансировки моста)

|

Полупроводниковые тензорезисторы представляют собой пластинку легированного кремния с приваренными к ней выводами. Рабочая длина («база») полупроводниковых тензорезисторов различных марок колеблется в пределах 2-7 мм при толщине около 0,15 мм. Среднее значение сопротивления тензорезистора находится в пределах 100…800 Ом, допустимая сила тока – 15 мА. Упругий элемент тактильного или силомоментного датчика представляет собой стержень или балку, на которые крепятся тензорезисторы, соединенные по дифференциальной или мостовой схеме. При максимальном значении относительной деформации упругого элемента 2·10-3 выходной сигнал такого датчика может составлять (5…150) мВ в зависимости от номинального сопротивления и коэффициента чувствительности применяемых материалов. Монтаж подложки с тензорезисторами на упругом элементе силомоментного датчика осуществляется с помощью клеевого или сварного соединения.

Полупроводниковые тензорезисторы отличаются заметной нестабильностью свойств (их характеристики зависят от температуры, времени, технологии изготовления, чистоты исходного полупроводникового материала и т. п.), поэтому используются тогда, когда не предъявляются повышенные требования к точности измерений, а требуется высокая чувствительность при малых размерах датчика.

Из металлических тензорезисторов наибольшее распространение получили фольговые, отличающиеся высокой стабильностью метрологических характеристик. Однако они имеют в несколько раз меньшую чувствительность к деформациям, чем полупроводниковые тензорезисторы. Типичное значение выходного напряжения измерительного моста с такими тензорезисторами при максимальных нагрузках составляет (1…3) мВ. Номенклатура выпускаемых серийно фольговых тензорезисторов более обширна, чем у полупроводниковых, и включает различные типы элементов для регистрации изгибных и сдвиговых деформаций, комбинированные преобразователи, допускающие измерение деформаций сразу в двух направлениях (рис. 3.6).

Применение фольговых тензорезисторов целесообразно в тех случаях, когда требуется высокая стабильность характеристик датчиков в широком температурном диапазоне или имеется повышенный уровень радиации. Однако для их применения необходимы высококачественные усилители сигнала с низким температурным дрейфом и большим коэффициентом усиления. При этом может быть достигнута погрешность измерения 0,1 %.

Тензорезисторы имеют простую конструкцию, легко монтируются на упругих элементах тактильных или силомоментных датчиков. Резонансная частота тензорезисторного датчика определяется только свойствами его упругого элемента.

Для непосредственного измерения упругих деформаций могут быть использованы также пьезоэлектрические датчики, действие которых основано на измерении заряда, пропорционального внутренним механическим напряжениям растяжения-сжатия или сдвига, вызванными измеряемым усилием. Типичные датчики усилия представляют собой кварцевые или пьезокерамические шайбы, установленные в цилиндрическом корпусе (рис. 3.7). Измеряемое усилие F через силораспределительный элемент 1 передается на расположенные в корпусе 2 кварцевые шайбы 3. Силораспределительный элемент обеспечивает равномерное распределение измеряемой нагрузки по площади хрупких кварцевых или керамических шайб, что предохраняет их от возможного растрескивания и позволяет увеличить диапазон измеряемых усилий. Для увеличения чувствительности датчика шайбы располагаются таким образом, что заряды на их плоских поверхностях суммируются. При приложении (или снятии) механического усилия на плоских поверхностях шайб образуются электростатические заряды [7, 10]. В качестве материала чувствительных элементов пьезоэлектрических датчиков чаще всего используют кристаллический кварц и искусственно созданный материал - пьезокерамику. Плотность электрического заряда δ, возникающего на гранях пьезоэлектрика при возникновении в нем механических напряжений σ, определяется как

Для непосредственного измерения упругих деформаций могут быть использованы также пьезоэлектрические датчики, действие которых основано на измерении заряда, пропорционального внутренним механическим напряжениям растяжения-сжатия или сдвига, вызванными измеряемым усилием. Типичные датчики усилия представляют собой кварцевые или пьезокерамические шайбы, установленные в цилиндрическом корпусе (рис. 3.7). Измеряемое усилие F через силораспределительный элемент 1 передается на расположенные в корпусе 2 кварцевые шайбы 3. Силораспределительный элемент обеспечивает равномерное распределение измеряемой нагрузки по площади хрупких кварцевых или керамических шайб, что предохраняет их от возможного растрескивания и позволяет увеличить диапазон измеряемых усилий. Для увеличения чувствительности датчика шайбы располагаются таким образом, что заряды на их плоских поверхностях суммируются. При приложении (или снятии) механического усилия на плоских поверхностях шайб образуются электростатические заряды [7, 10]. В качестве материала чувствительных элементов пьезоэлектрических датчиков чаще всего используют кристаллический кварц и искусственно созданный материал - пьезокерамику. Плотность электрического заряда δ, возникающего на гранях пьезоэлектрика при возникновении в нем механических напряжений σ, определяется как

δ=d·σ,

где d – пьезоэлектрический модуль, зависящий от материала пьезоэлектрика, направления кристаллографических осей по отношению к граням пьезоэлемента, характера механических напряжений (растяжение-сжатие, сдвиг, кручение).

Значение модуля d для кварца составляет около 2,3·10 -12 Кл/Н, а для пьезокерамики - (90…320)·10 -12 Кл/Н. Кварцевые датчики, хотя и менее чувствительны, обладают высокой стабильностью свойств. Например, выпускаемые  фирмой «Брюль и Къер» пьезоакселерометры измеряют ускорения в диапазоне (2·10-5…106) м/с2 при чувствительности 0,004 пКл/(м·с-2) [10].

фирмой «Брюль и Къер» пьезоакселерометры измеряют ускорения в диапазоне (2·10-5…106) м/с2 при чувствительности 0,004 пКл/(м·с-2) [10].

Достоинствами пьезодатчиков являются простота конструкции, малые размеры, надежность в работе, прекрасные динамические свойства (собственная частота f c до 200 кГц), способность работать при высоких температурах (до 250°С). Погрешность пьезоэлектрических датчиков – до 1 %. К тому же пьезоэлектрические датчики являются генераторными, т. е. к ним не нужно подводить питающее напряжение.

Однако заряды на чувствительных элементах пьезоэлектрического датчика образуются только при изменении измеряемого усилия. Если это усилие некоторое время остается постоянным, заряды достаточно быстро стекают даже через большое сопротивление изоляции. Это является основным недостатком пьезоэлектрических датчиков. Поэтому их целесообразно использовать в тактильных системах, которые регистрируют факт наличия касания и мгновенное значение контактной силы, а также для измерения динамических усилий, вибраций [10].

Работа магнитоупругих датчиков основана на эффекте магнитоупругости, заключающемся в изменении магнитной проницаемости ферромагнитного материала под действием механических напряжений. На рис. 3.8 схематически показан наиболее распространенный вариант конструкции магнитоупругого датчика - магнитоанизотропный датчик.  В магнитопроводе из ферромагнитного материала, обладающего достаточной магнитоупругой чувствительностью, имеются 4 сквозных отверстия, через которые намотаны первичная обмотка 2, питаемая переменным током повышенной частоты, и вторичная (измерительная) обмотка 3. Плоскости обмоток образуют между собой угол 90°, а с направлением измеряемого усилия F – угол 45°. При отсутствии измеряемого усилия вектор магнитного потока, создаваемого первичной обмоткой, перпендикулярен плоскости витков вторичной обмотки, силовые линии этого потока не пересекают витков обмотки 3, поэтому наводимая в ней ЭДС равна нулю (рис. 3.9).

В магнитопроводе из ферромагнитного материала, обладающего достаточной магнитоупругой чувствительностью, имеются 4 сквозных отверстия, через которые намотаны первичная обмотка 2, питаемая переменным током повышенной частоты, и вторичная (измерительная) обмотка 3. Плоскости обмоток образуют между собой угол 90°, а с направлением измеряемого усилия F – угол 45°. При отсутствии измеряемого усилия вектор магнитного потока, создаваемого первичной обмоткой, перпендикулярен плоскости витков вторичной обмотки, силовые линии этого потока не пересекают витков обмотки 3, поэтому наводимая в ней ЭДС равна нулю (рис. 3.9).

При приложении измеряемого усилия F (показано стрелкой) в материале магнитопровода возникают механические напряжения, направленные вдоль вертикальной оси. Это вызывает появление магнитной анизотропии (т. е. различных магнитных свойств материала вдоль направления действия измеряемого усилия и поперек него: например, в вертикальном направлении магнитное сопротивление магнитопровода немного возрастает). Магнитный поток Ф стремиться замкнуться по пути с меньшим магнитным сопротивлением, благодаря чему вектор Ф слегка поворачивается по часовой стрелке, и часть силовых линий начинает пересекать витки вторичной обмотки. Это приводит к появлению в ней ЭДС е2, пропорциональной измеряемому усилию.

При приложении измеряемого усилия F (показано стрелкой) в материале магнитопровода возникают механические напряжения, направленные вдоль вертикальной оси. Это вызывает появление магнитной анизотропии (т. е. различных магнитных свойств материала вдоль направления действия измеряемого усилия и поперек него: например, в вертикальном направлении магнитное сопротивление магнитопровода немного возрастает). Магнитный поток Ф стремиться замкнуться по пути с меньшим магнитным сопротивлением, благодаря чему вектор Ф слегка поворачивается по часовой стрелке, и часть силовых линий начинает пересекать витки вторичной обмотки. Это приводит к появлению в ней ЭДС е2, пропорциональной измеряемому усилию.

Достоинствами магнитоупругих датчиков являются простота конструкции (монолитный магнитопровод и обмотки), высочайшая надежность, неприхотливость к условиям эксплуатации (нечувствительность к влажности, запыленности, радиации), высокий уровень выходного сигнала (несколько вольт, что в десятки тысяч раз превышает уровень выходного сигнала тензорезистивных датчиков), хорошие динамические свойства, возможность непосредственного частотного выхода [11]. Основными недостатками являются высокая погрешность (в том числе временная нестабильность, наличие нелинейности и гистерезиса функции преобразования), необходимость использования специальных магнитных материалов (например, магнитной нержавеющей стали 36НХТЮ), термической обработки этих материалов после изготовления магнитопровода. Разработанные и изготовленные с участием сотрудников кафедры «Робототехника и мехатроника» магнитоупругие датчики давления (рис. 3.10) имели основную погрешность (1-3)%, верхний предел измерения 60 МПа и использовались в составе информационно-измерительной системы при проведении испытаний реактивных двигателей в сложных условиях эксплуатации [12].

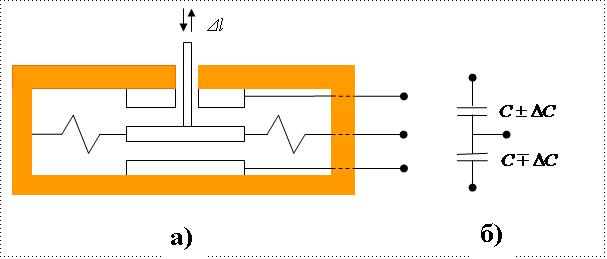

В емкостных, электромагнитных (гл. образом индуктивных) и оптических датчиках часто используется предварительное преобразование измеряемой величины в перемещение калиброванной пружины.

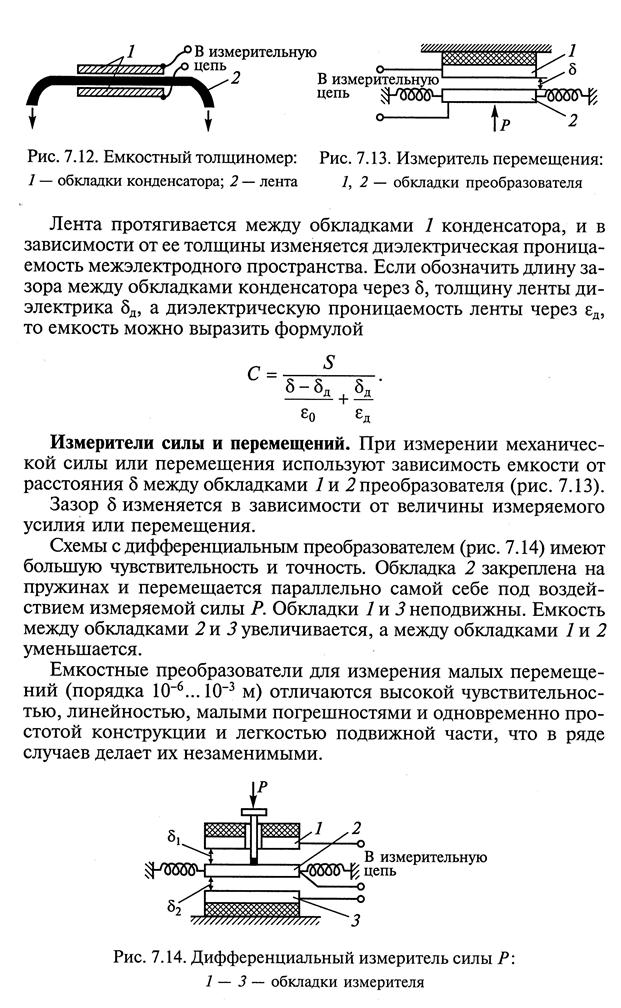

Емкостные датчики используют зависимость емкости конденсатора от изменения его параметров под действием измеряемой величины.

Как известно, емкость C конденсатора (без учета краевого эффекта) равна C=εεoS/δ. Она может изменяться при изменении диэлектрической проницаемости ε материала между его пластинами, площади пластин S и расстояния δ между ними.

Чаще всего изменяемым параметром является расстояние δ. Под воздействием измеряемой величины (усилия, давления, перемещения, угла поворота, ускорения) деформируется калиброванный упругий элемент (это может быть плоская, цилиндрическая, спиральная пружина или мембрана), и одна из пластин измерительного конденсатора перемещается, что, в свою очередь вызывает соответствующее изменение емкости конденсатора.

|

Рисунок - ёмкостные датчики перемещения: а — плоскопараллельный; б — цилиндрический; 1 и 2 — обкладки конденсатора; 3 — щуп; 4 — исследуемая поверхность.

Рисунок - ёмкостные датчики перемещения: а — плоскопараллельный; б — цилиндрический; 1 и 2 — обкладки конденсатора; 3 — щуп; 4 — исследуемая поверхность.

Наиболее часто Ё. д. применяют для измерений меняющихся давления или уровня, точных измерений механических перемещений и т. п.

|

мембранный измеритель давления, датчик угла поворота с 4 пластинами)

Из-за малых абсолютных значений величины емкости таких датчиков (обычно 10-100 Пф) их утреннее сопротивление Zc=1/(ωC) оказывается очень велико, что затрудняет согласование этих датчиков с вторичной аппаратурой и обеспечение защиты от наводок их высокоомных цепей. Поэтому для их работы необходимо использовать частоты порядка 30-100 МГц, что усложняет и удорожает вторичную аппаратуру.

Одним из важных достоинств емкостных датчиков является возможность получения частотного выхода. При этом датчик включается в колебательный контур автогенератора, частота колебаний которого определяется изменением емкости C под воздействием измеряемой величины. Возможность частотного выхода облегчает передачу результатов измерений по линиям связи при наличии помех (поскольку частотно-модулированный сигнал наиболее устойчив к помехам).

Усилия, возникающие в месте контакта схвата с деталью, преобразованные в перемещение калиброванной пружины, могут измеряться также различного рода электромагнитными датчиками,среди которых наиболее распространены индуктивные и индуктивно-трансформаторные. Последние отличаются лишь наличием вторичной обмотки. В индуктивных датчиках перемещение ферромагнитного сердечника (якоря) вызывает соответствующее изменение индуктивности обмотки, а в индуктивно-трансформаторных - изменение взаимной индуктивности обмоток. В качестве якоря может выступать и ферромагнитная деталь, к которой прикасается схват манипулятора. Конструкции индуктивных преобразователей перемещений очень многообразны. Основными их разновидностями являются преобразователи с переменной длиной воздуш

ного зазора, преобразователи плунжерного типа, зубчатые преобразователи и преобразователи с распределенными параметрами [13].

Наиболее простую конструкцию имеет преобразователь малых перемещений с переменной длиной воздушного зазора (рис. 3.11). В индуктивном датчике при приближении подпружиненного якоря к магнитопроводу сопротивление магнитной цепи уменьшается, индуктивность обмотки w1 возрастает, ток в ней падает. В индуктивно-трансформаторном датчике в этом случае возрастает взаимная индуктивность обмоток и, соответственно, напряжение Uвых, наводимое во вторичной обмотке. Наличие обмотки w2 хотя и усложняет изготовление датчика, позволяет гальванически разделить входные и измерительные цепи. Это делает более удобной обработку выходного сигнала датчика, поэтому трансформаторные варианты электромагнитных датчиков более распространены. Индуктивные преобразователи с переменной длиной зазора обладают высокой чувствительностью к изменению измеряемой величины, незначительной чувствительностью к внешним электромагнитным полям (поскольку магнитопровод датчика почти полностью замкнут), высокой надежностью, обусловленной простотой конструкции.

Для питания намагничивающей обмотки используют ток повышенной частоты (несколько килогерц), что позволяет повысить чувствительность датчика. В реальных конструкциях датчиков с переменным воздушным зазором при относительном изменении длины зазора Δδ/δ0=(0,1…0,15) относительное изменение индуктивности ΔZ/Z не превышает (0,05…0,1) при нелинейности характеристики (1…3)%. Такие преобразователи используются для измерения небольших перемещений порядка (0,01…10) мм.

Для питания намагничивающей обмотки используют ток повышенной частоты (несколько килогерц), что позволяет повысить чувствительность датчика. В реальных конструкциях датчиков с переменным воздушным зазором при относительном изменении длины зазора Δδ/δ0=(0,1…0,15) относительное изменение индуктивности ΔZ/Z не превышает (0,05…0,1) при нелинейности характеристики (1…3)%. Такие преобразователи используются для измерения небольших перемещений порядка (0,01…10) мм.

3.5.5. Дифференциальное включение датчиков

|

Улучшить метрологические характеристики датчиков позволяет использование дифференциальной схемы включения, которую рассмотрим на примере индуктивного дифференциально-трансформаторного датчика перемещений (рис. 3.12). Такой датчик состоит из двух близких по характеристикам одиночных датчиков, расположенных таким образом, что приближение якоря к магнитопроводу одного датчика вызывает удаление его от магнитопровода другого датчика. Вторичные обмотки обоих датчиков включены последовательно встречно. В исходном состоянии якорь находится на одинаковом расстоянии от обоих магнитопроводов, ЭДС вторичных обмоток обоих датчиков одинаковы

e2`=e2``= e0,

и выходное напряжение Uвых=0.

При перемещении якоря под воздействием измеряемой величины ЭДС на выходе одного датчика возрастает на величину Δеи, а другого на такую же величину падает. При встречном включении вторичных обмоток приращения ЭДС складываются, поэтому

Uвых= е0+Δеи-(е0-Δеи) = 2Δеи.

Поскольку ЭДС левой и правой вторичных обмоток находятся в противофазе, фаза выходного напряжения Uвых будет зависеть от того, в какую сторону отклонится якорь от нейтрального положения. Таким образом, абсолютная величина и фаза выходного напряжения будет определяться величиной и направлением перемещения якоря под действием измеряемой величины.

Дифференциальная конструкция обладает следующими преимуществами:

1) удвоение выходного напряжения (это следует из последней формулы);

2) компенсация дополнительных погрешностей (например, температурной ΔеД): Uвых= е0+Δеи+ΔеД -(е0-Δеи+ΔеД) = 2Δеи.

3) расширение линейного участка характеристики преобразования;

4) компенсация ненулевого начального сигнала на выходе датчика.

5) Дифференциальная конструкция позволяет сделать тонкой, а, следовательно, и лёгкой, подвижную часть магнитопровода; поперечное сечение магнитопровода делают таким, чтобы не было насыщения ферромагнетика, а разность (Ф1 – Ф2) при малых Δδ существенно меньше Ф1 и Ф2.

6) в одиночном датчике подвижная часть магнитопровода притягивается к неподвижной, что в данном случае является вредным эффектом, но в дифференциальной конструкции сила притяжения к первой и второй неподвижным частям магнитопровода компенсируются.

Эти (первые 4) преимущества характерны для дифференциальных конструкций датчиков всех видов (тензорезистивных, емкостных, оптических и т. д.) независимо от используемого принципа преобразования измеряемой величины в

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 5286; Нарушение авторских прав?; Мы поможем в написании вашей работы!