КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Обработка заготовок на фрезерных и сверлильных станках

I. Общие сведения о фрезерных станках

Метод фрезерования осуществляют фрезами - многолезвийными инструментами - на фрезерных станках.

Для фрезерных станков характерны исполнительные движения фрезерования, состоящие из непрерывного вращательного движения инструмента, определявшего скорость резания, и прямолинейного, кругового или винтового движения подачи. При этом движение подачи сообщается заготовке, реже - инструменту.

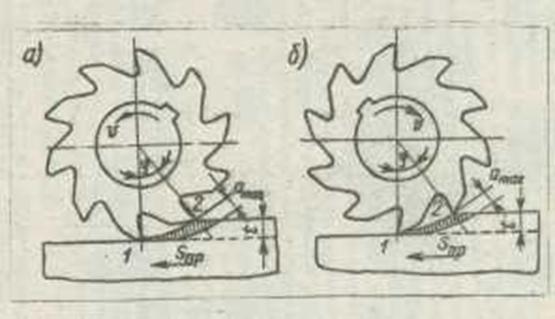

Существуют следующие схемы фрезерования: встречное фрезерование, когда подача заготовки направлена навстречу вращению фрезы (рис. 1, а); попутное фрезерование, когда направление подачи совпадает с направлением вращения фрезы (рис, 1, б).

Рисунок 1 – Схемы встречного (а) и попутного (б) фрезерования

При встречном фрезеровании происходит постепенное возрастание нагрузки на зуб фрезы, что обеспечивает более плавную работу; зубья фрезы режут под корку, что снижает их износ и увеличивает стойкость; фреза стремится оторвать заготовку от поверхности стола, поэтому крепление заготовки должно быть особо надежным. Зубу фрезы трудно врезаться в металл, происходит его скольжение в результате наличия упругой деформации, что увеличивает теплообразование при обработке.

При попутном фрезеровании зуб фрезы работает с ударом, сразу снимает максимальную толщину срезаемого слоя, при этомзуб фрезы встречает на поверхности заготовки корку и сильнее от этого изнашивается, что снижает стойкость фрезы; после врезывания с.ударом резание продолжается спокойно и толщина срезаемого слоя сходит на нет, чем обеспечивается чистая обработка поверхности заготовки; фреза стремится прижать заготовку к столу, что особенно выгодно при обработке заготовок малых толщин.

В целом попутное фрезерование более выгодно применять при чистовых обработках, когда уже снят поверхностный слой, а глубина резания небольшая. Наоборот, встречное фрезерование особо полезно при черновой обработке заготовок с коркой (литье) или окалиной (поковки).

Важное значение имеет правильный выбор фрезы для работы.

Фрезы с мелкими зубьями следует применять при малой глубине резания и чистовой обработке, а с крупным зубом - при черновой обработке глубиной резания свыше 3 мм, а также при чистовых проходах, если нецелесообразно менять фрезу.

Кроме того, с увеличением диаметра фрезы увеличиваются длина врезания и допустимая скорость резания, но минутная подача при работе фрезами меньшего диаметра выше (за счет большего числа оборотов), а следовательно, выше и их производительность.

Применение пластинок твердого сплава на зубъях фрез дает возможность значительно повысить режимы резания по сравнению с работой фрезами, изготовленными из быстрорежущей стали.

Торцевые фрезы по сравнение о цилиндрическими обеспечивают более высокую производительность и несколько более высокую чистоту поверхности при чистовой обработке фрезами, оснащенными твердым сплавом.

ОСНОВНЫЕ ТИПЫ ФРЕЗ

Существуют разнообразные конструкции фрез. Фрезы отличаются друг от друга: по конструкции зубъев (цельные и вставные, по направлению зубъев. (прямые и винтовые), по профилю зуба (остроконечные и затылованные), по своей форме и назначению (цилиндрические, торцевые, концевые, шпоночные, дисковые, угловые, резьбовые, фасонные и др.), по своей конструкции (цельные и насадные).

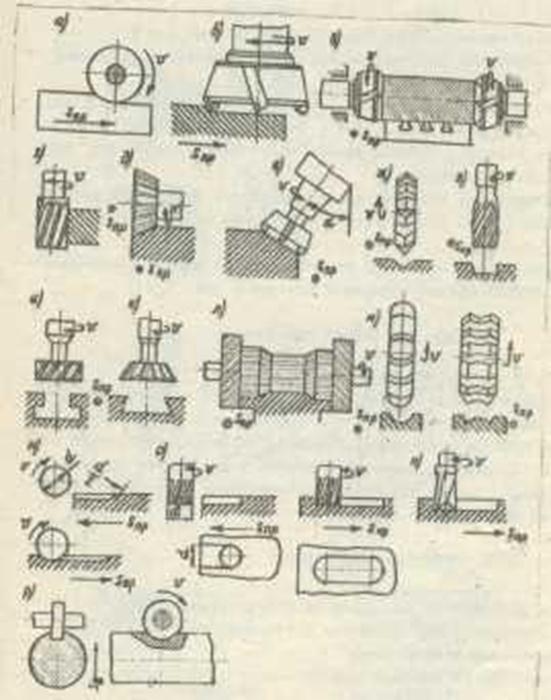

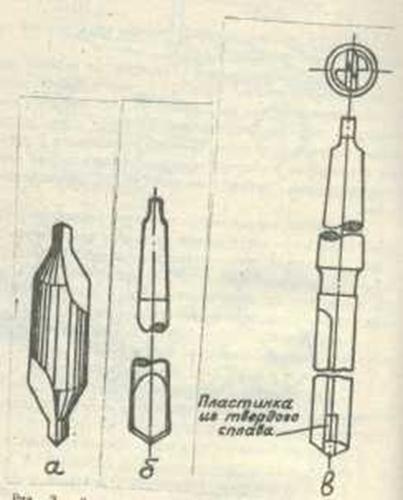

На рисунке 2 представлен ряд основных типов фрез. Цилиндрические цельные фрезы – (а) из быстрорежущей стали с мелкими и крупными зубъями; (б) со вставными ножами из быстрорежущей стали, оснащенные винтовыми пластинками из твердого сплава.

Рисунок 2 – Основные типы фрез

Фрезы торцевые – (г) из быстрорежущей стали, насадные с мелкими и крупными зубъями; (д) со вставными ножами из быстрорежущей стали, оснащенные твердым сплавом.

Фрезы концевые – (е) из быстрорежущей стали с нормальными и крупными зубъями, с затылованными зубьями; с винтовыми пластинками из твердого сплава.

Фрезы дисковые изготовляют: (к) пазовыми двух серий (нормальные и затылованные); трехсторонние с мелкими и нормальными зубьями, со вставными ножами из быстрорежущей стали, двухсторонними и трехсторонними со вставными ножами, оснащенными твердым сплавом.

Фрезы прорезные и полукруглые изготовляют: (к) прорезными и отрезными с мелкими, нормальными и крупными зубьями; (л) полукруглыми вогнутыми (справа) и выпуклыми (слева). Фрезы изготовляют из быстрорежущей стали.

Фрезы шпоночные изготовляют; (з) из быстрорежущей стали; оснащенными твердым сплавом; для шпонок сегментных (xвостовые и насадные).

Фрезы для обработки станочных Т-образных пазов изготовляют: (ж) из быстрорежущей стали с нормальными и крупными зубьями.

ТИПЫ ФРЕЗЕРНЫХ СТАНКОВ

На фрезерных станках обрабатывают плоскости, канавки, фасонные поверхности, поверхности вращения, резьбы, винтовые поверхности различного профиля и др.

Фрезерные станки бывают общего назначения и специализированные.

К станкам общего назначения относят:, консольно-фрезерные (горизонтальные, универсальные, широкоуниверсальные, вертикальные; бесконсольно - фрезерные (с неподвижной или поворотной шпинделевой головкой, с круглым столом, с копировальным устройством); продольно-фрезерные (одностоечные горизонтальные или вертикальные; двухстоечные с двумя или четырьмя шпинделями); карусельно-фрезерные (с одним, двумя, тремя шпинделями).

К специализированным станкам относятся: копировально - фрезерные, шпоночно-фрезерные, фрезерно-отрезные, фрезерно - обточные, фрезерные для целевых деталей, фрезерные станки с программным управлением.

Горизонтально-фрезерные станки предназначаются для выполнения разнообразных фрезерных работ. Шпиндель этих станков расположен горизонтально и сообщает вращение фрезе. Обрабатываемая деталь, закрепленная в столе, совершает подачу в продольном, поперечном или вертикальном направлениях.

Универсально-фрезерные станки отличаются от горизонтальных тем, что у них стол может поворачиваться вокруг вертикальной оси (в ограниченных пределах).

Вертикально-фрезерные станки имеют шпиндель, расположенный вертикально; в некоторых моделях этих станков шпиндель может устанавливаться путем поворота вокруг горизонтальной оси,

Продольно - фрезерные станки бывает одно-, двух-, трех- и четырехшпинделевые; в последних двух случаях один или два шпинделя вертикальные, два других - горизонтальные.

Шпоночно-фрезерные станки предназначаются для изготовления шпоночных канавок концевыми фрезами.

Торцефрезерные станки предназначаются для обработки плоскостей.

Резьбофрезерные станки подразделяются на две группы: первые предназначаются для нарезания коротких резьб и работают гребенчатыми фрезами, вторые работают резьбовыми дисковыми фрезами и нарезают длинные винты.

Копировально - фрезерные станки применяют для фрезерования деталей криволинейного очертания.

Наиболее распространенными являются универсально-фрезерные, вертикально - фрезерные и продольно-фрезерные станки.

УНИВЕРСАЛЬНО - ФРЕЗЕРНЫЙ СТАНОК

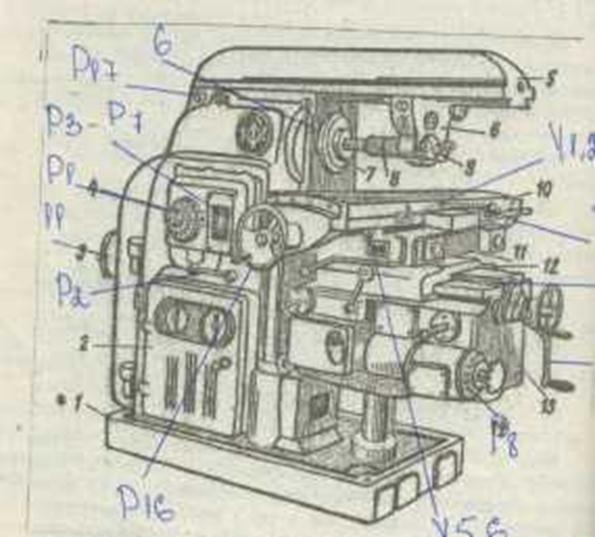

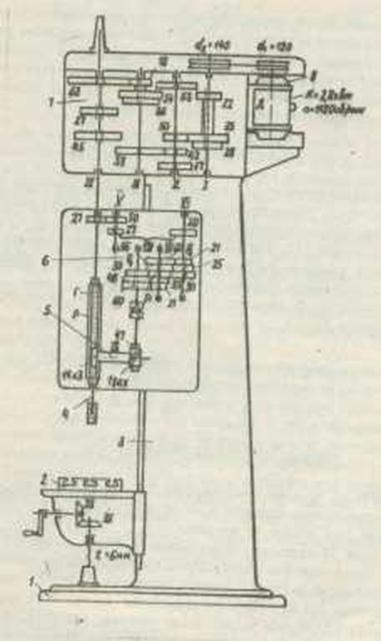

На рисунке 3 показан универсально-фрезерный станок. Станок имеет 18 скоростей шпинделя - от 30 до 1500 об/мин и 18 подач стола (продольных, поперечных, вертикальных) - от 19 до 950 мм/мин.

Рисунок 3 – Общий вид универсально фрезерного станка

В станине 1 помещена коробка скоростей 2. Электродвигатель II через коробку скоростей приводит во вращение шпиндель 7 с оправкой 9 и фрезу, закрепляемую на ней. По вертикальным направляющим станины 6 может перемещаться кронштейн 15 несущий стол станка (вертикальная подача); по поперечным направляющим Р8 кронштейна станка, может перемещаться стол 10 (поперечная подача); по продольным направляющим 13 нижнего стола может перемещаться верхний продольный стол 12 (продольная подача). Коробка подач смонтирована внутри кронштейна станка. Управление станком: P1 - поворотная ручка настройки коробки скоростей; P2 - стопор ручки P1; Р3 – Р7 кнопки управления электроаппаратурой станка; P8 - поворотная ручка управления коробкой подач; Р9 – P16- рукоятки управления столом; Р17 - головка болта под ключ для перемещения хобота. Упоры У1 и У2 переключают с рабочей подачи на ускоренную (в обратном направлении); У3 и У4 включают рабочую подачу продольного стола; У5 и У6 выключают рабочую вертикальную подачу кронштейна станка.

РАБОТЫ, ВЫПОЛНЯЕМЫЕ НА ФРЕЗЕРНЫХ СТАНКАХ

Фрезерование, применяемое при обработке самых разнообразных плоских и фасонных поверхностей, отличается высокой производительностью.

Фрезерование горизонтальных плоскостей (рис. 6) производится самыми разнообразными фрезами.

Фрезерование вертикальных плоскостей осуществляют на горизонтально-фрезерных станках (рис. 6, в, г).

Фрезерование наклонных плоскостей производят одноугловой (рис. 6, д) и двухугловой фрезой либо торцевой фрезерной головкой (рис, 6,е).

Фрезерование пазов: угловых (рис. 6 в,ж), прямоугольных (рис. 6з), Т-образных (рис. 6 и), типа ласточкина хвоста (рис. 6 к).

Для указанных работ используют фрезы: концевые (е), Т - образные (ж), дисковые трехсторонние (и), прорезные (к), пилы

Рисунок 6 – Примеры работ, выполняемых на фрезерных станках

круглые (л), угловые (м).

Фрезерование шпоночных канавок дисковой фрезой (н), шпоночной (р), концевой (о), шпоночной (п).

Фрезерование комбинированных поверхностей (л).

Фрезерование фасонных поверхностей производят фасонными фрезами (м).

II Общие сведения о сверлильных станках

Сверление - распространенный способ получения сквозных или глухих отверстий в обрабатываемой заготовке. Режущим инструментом при сверлении являются сверла, зенкеры, развертки, машинные метчики. Скоростью резания при сверлении называют окружную скорость точки режущей кромки, наиболее удаленной от оси сверла

На величину скорости резания влияют материалы режущего инструмента и заготовки, выбранная стойкость инструмента, диаметр инструмента, глубина резания и осевая подача сверла.

Подачей S называется перемещение сверла в осевом направлении за один оборот.

Глубина резания при сверлении отверстий в сплошном материале составляет половину диаметра сверла.

ИНСТРУМЕНТ ДЛЯ СВЕРЛЕНИЯ И ОБРАБОТКИ - ОТВЕРСТИЙ

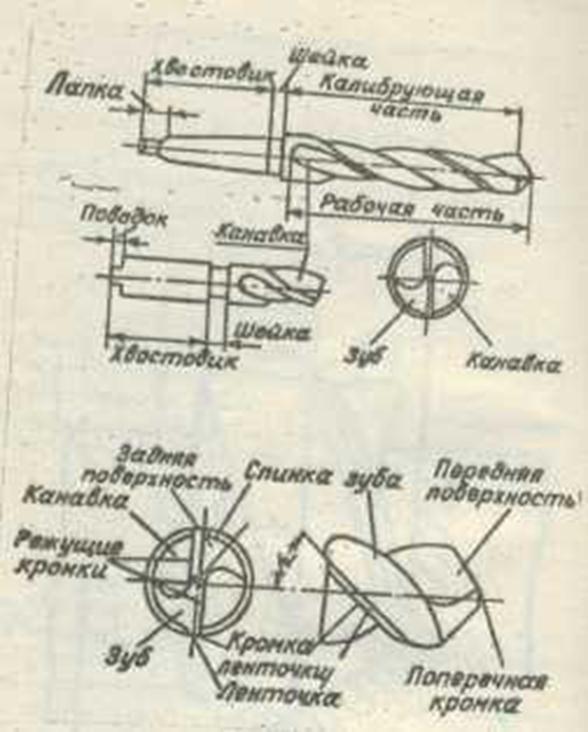

Наиболее распространенным режущим инструментом при сверлении являются спиральные сверла.

Спиральное сверло (рис. 2) состоит из рабочей части I (сюда входит и режущая часть II), шейки III и хвостовика 1V (цилиндрического или конического). Рабочая часть сверла имеет две винтовые канавки, режущая часть - два режущих пера. Каждое режущее перо имеет переднюю поверхность (грань), заднюю поверхность и режущую кромку. Границей перьев является поперечная кромка. Калибрующая часть имеет две направляющие ленточки.

Спиральные сверла изготавливаются диаметром -0,5 - 90 мм. Кроме спиральных сверл, иногда применяют центровочные сверла (рис. 2а) для зацентровывания заготовок, перовые сверла (рис. 3,б) для сверления отверстий в твердых поковках и литье; сверла, оснащенные твердыми сплавами (рис. 3 з) для сверления чугуна, цветных металлов и закаленных сталей.

Рисунок 2- Геометрия спирального сверла

К инструменту, применяемому на сверлильных, станках, относят также зенкеры, развертки, метчики.

Зенкеры (рис. 4) предназначаются:

I. Для расширения отверстий - трехперые для отверстий диаметром до 30мм рис. 4,а), четырехперые, насадные для отверстий диаметром до 100мм (рис. 4б).

Рисунок 3 – Внешний вид специальных сверел

Для образования цилиндрических углублений в отверстиях (рис. 4,в);

Для образования конических углублений в отверстиях (рис. 4 г);

Для зачистки торцевых поверхностей (рис. 4,д), кроме того существуют комбинированные зенкеры, позволяющие получать ступенчатые отверстия.

Развертки предназначаются для изготовления точных отверстий с высокой чистотой поверхности, предварительно обработанных, сверлом или зенкером.

Метчики применяются для нарезания внутренней резьбы. Метчик,

Рисунок 4 – Внешний вид зенкеров

состоит из рабочей части и хвостовика. Рабочая часть делится на заборную часть, выполняющую основную работу - резания, и калибрующую часть, служащую для центрования и направления метчика -в обрабатываемом отверстии, а также для зачистки резьбы. На конце хвостовика имеется квадрат, передающий крутящий момент от шпинделя станка. Канавки метчика образуют передние и задние грани режущих перьев, по ним отводится срезаемая стружка. Затылочные поверхности режущих перьев при пересечении с передними гранями образуют главные режущие кромки.

ТИПЫ СВЕРЛИЛЫШХ СТАНКОВ

Существуют следующие типы сверлильных станков: настольно-сверлильный станок, вертикально-сверлильные станки, радиально-сверлильные станки, одно- и многошпинделевые сверлильные станки для глубокого сверления, расточные и специальные. Наиболее распространенными являются вертикальные и радиально-сверлильные станки.

ВЕРТИКАЛЬНО – СВЕЛИЛЬНЫЙ СТАНОК

Общий вид и кинематическая схема станка модели 2AI25 (с наибольшим применимым диаметром сверла до 25 мм) показаны на рис. 7.

Рисунок 7 – Общий вид и кинематическая схема сверлильного станка

Станок состоит из следующих основных узлов: фундаментной плиты I, служащей опорой станка; внутри плиты находится резервуар для смазывающе-охлаждающей жидкости; станины (стойки V 3 коробчатой формы с вертикальными направляющими; коробки скоростей 7 на девять ступеней чисел оборотов: от 96,5 до 1350 об/мин; коробки подач б на девять подач: от 0,1 до 0,81 мм/об; шпинделя 4, входящего верхним шпинделевым концом в коробку скоростей (в нижнем переднем конце крепят режущий инструмент либо непосредственно в коническом отверстии, либо в приспособлении); механизм подач 5 для механической и ручной подачи шпинделя; стола 2 для закрепления заготовок (вертикальным винтом стол перемещается по направляющим стойки и устанавливает на нужной высоте); системы охлаждения для подачи охлаждающей жидкости к режущему инструменту и заготовке (на рисунке не показано); электрооборудования, состоящего из основного электродвигателя, электродвигателя к насосу охлаждения, местного электроосвещения, электроаппаратуры.

ОСНОВЫ СВАР0ЧН0Г0 ПР0ИЗВ0ДСТВА

(Электродуговая и электроконтактная сварка)

I. Общие сведения. Создание и развитие процессов сварки.

Известно большое количество различных способов создания разъемных и неразъемных соединений, первым из который, известным еще в глубокой древности (каменный век) было связывание.

В бронзовый и железный века, когда начали осваивать металлы, возникла кузнечная сварка – «сковывание» отдельных самородков золота, серебра, меди в одно целое, а соединение бронзовых изделий производили с помощью литейной сварки. При этом способе детали, подлежащие соединению, заформовывали специальной земляной смесью и заливали перегретым жидким металлом, который застывая, образовывал шов (такие швы были обнаружены на бронзовых сосудах, сохранившихся со времен Древней Греции и Древнего Рима).

В настоящее время известно несколько десятков различных способов и разновидностей сварки.

Что же представляет собой сварка? Что необходимо для соединения заготовок в одно целое?

Сваркой называют технологический процесс создания неразъемных соединений за счет образования прочных связей между атомами или молекулами на поверхности соединяемых заготовок.

Начало развития современной сварочной техники относится к концу 19 - началу 20 века.

В 1882 году русский изобретатель Н.Н. Бенардос использовал электрическую дугу, открытую в 1802 г. академиком В.В. Петровым, для сварки и резки металлов с применением угольного электрода (Этот способ он назвал в честь древнегреческого бога - кузнеца электрогефестом). В 1888-1890 гг. руский инженер А.Г. Славянов предложил способ сварки плавящимся металлическим электродом и разработал технологические и металлургические основы электродуговой сварки.

В 1886 г. английский профессор Э. Томсон, а в 1887 г. Н.Н. Бенардос получили патенты на контактную аварку, В конце XIX века был предложен и способ сварки, основанный на использовании ацетилено - кислородного пламени.

Выдающуюся роль в развитии науки и техники сварки сыграли работы, выполненные в ИЭС им. Е.0. Патона, ЦНИИТМАШе и других институтах, о чем будет речь ниже.

По сравнению с клепкой сварка обеспечивает уменьшение веса металлоконструкций на 15 - 30 %, значительно сокращает трудоемкость работ. Она широко применяется в строительстве, в различных отраслях промышленности, в том числе - в металлургии.

Темой сегодняшней лекции является рассмотрение сущности процесса и классификации способов сварки, ознакомление с наиболее распространенными способами и примерами их применения в металлургии.

2. Физическая сущность и классификация способов сварки

Выше отмечалось, что сварное соединение образуется за счет возникновения атомно-молекулярных связей между контактирующими поверхностями. Следовательно, для получения сварного соединения необходимо обеспечить условия для возникновения таких связей, т.е. сблизить свариваемые поверхности на расстояние, соизмеримое с атомным радиусом. Этому препятствуют микронеровности, окисные пленки и другие загрязнения на поверхности заготовок. Для получения соединения необходимо устранить мешающие факторы, для чего используется тепловое или механическое воздействие (или оба метода) на материал в зоне соединения.

В зависимости от метода воздействия образование связей между атомами соединяемых поверхностей происходит в твердой или жидкой фазах. В соответствии с этим все способы сварки можно разделить на две основные группы:

- сварка совместной пластической деформацией (давлением);

- сварка плавлением.

При сварке давлением происходит смятие неровностей, увеличивается число контактов между соединяемыми поверхностями, разрушение окисных пленок и их частичное удаление из зоны контакта. Атомы активизированных поверхностей вступают во взаимодействие, образуя

металлическую связь.

Основные способы сварки давлением - электроконтактная, диффузионная, газопрессовая, ультразвуковая, сварка взрывом, холодная сварка (пластичных материалов). Первые 3 способа основаны на сочетании механического и теплового воздействия на свариваемые заготовки, остальные - только на механическом воздействие.

При сварке плавлением происходит либо расплавление: только кромок свариваемых заготовок; либо также и расплавление электродного или присадочного материала.

К основным способам сварки плавлением относят:

- электродуговую, при которой нагрев и плавление осуществляют за счет энергии дугового разряда;

- электрошлаковую, при которой нагрев и плавление металла осуществляется за счет тепловой энергии, выделяемой током, проходящим через расплавленный флюс (шлаковую ванну);

- газовую, при которой используется экзотермическая реакция горения газов;

- электроннолучевую при которой энергию необходимую для расплавления металла подводят к детали электронным лучем в вакууме;

- плазменную, при которой источником теплоты является струя ионизированного газа.

Наибольшее распространение в технике среди способов сварки плавлением получила электродуговая сварка, а из способов сварки давлением - электроконтактная.

3. Виды сварных соединений и швов

Прежде чем перейти к рассмотрению вопросов техники сварки познакомимся с основными видами сварных соединений и швов.

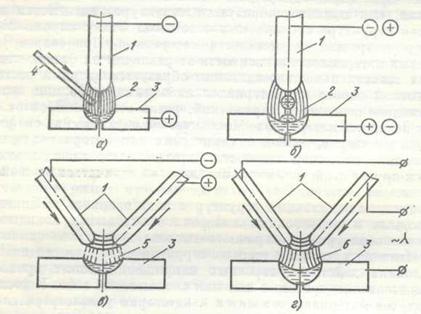

В зависимости от взаимного расположения свариваемых элементов различают соединения: стыковые, нахлесточные, тавровые, угловые.

Важнейшее значение при подготовке заготовок к сварке имеет подготовка кромок, которая состоит, во первых в придании им необходимой геометрии (скосы, зазор, величина, притупления), что регламентируется стандартами, а во-вторых, - тщательной их очистке от окисных пленок, ржавчины, масел и т.п.

В зависимости от расположения швов в пространстве во время сварки различают швы: нижние, вертикальные, горизонтальные, потолочные (рисунок 1).

Рисунок 1 – Возможные пространственные положения шва при руч-

ной сварке: а – нижнее; б – вертикальное; в- горизон -

тальное; г – потолочное.

По виду, применяемой энергии, используемой для нагрева металла сварка делится на четыре группы:

- электрическая;

- химическая (газовая, термитная сварка);

механическая (холодная, сварка трением, ультразвуковая);

лучевая (электронно – лучевая, лазерная).

В промышленности наибольшее применение нашли методы, основанные на использовании электрической энергии.

ЭЛЕКТРОДУГОВАЯ СВАРКА

2.1 Электрическая дуга и ее возбуждение

Электродуговая сварка основана на использовании тепловой энергии, которая выделяется при горении электрической дуги.

Сущность этого явления известна из курса физики, кратко отметим основные положения.

Что называется электрической дугой?

Электрическая дуга представляет собой непрерывный поток электронов и ионов, образующихся в газовой среде между электродами постоянным или переменным током.

При низких температурах газы не проводят электрический ток. Для возникновения электрического тока в газовой среде необходимо ионизировать газ в дуговом промежутке.

Существуют различные способы возбуждения дуги. По способу В.В. Петрова для возбуждения дуги при сварке электродом прикасаются к поверхности детали. Благодаря значительному сопротивлению, в месте контакта выделяется большое количество тепла и резко повышается температура. Возникает термоэлектронная эмиссия - испускание электронов под действием теплового возбуждения.

Если в этот момент разорвать контакт, между электродами возникнет электрическое поле при достаточной его напряженности возникает автоэлектронная эмиссия: электроны вырываются с поверхности катода под действием электростатического поля. Сталкиваясь с молекулами и атомами газа и испарившегося электродного материала электроны «раскалывают» их на положительные ионы, а также новые электроны (вторичная эмиссия), которые также участвуют в ионизации (рисунок 2).

Рисунок 2 - Схема процесса зажигания дуги

Возникает устойчивый дуговой разряд: отрицательные частицы бомбардируют анод, а положительные - катод, при этом кинетическая энергия превращается в тепловую и световую. На аноде выделяется 43% тепла за счет бомбардировки его электронами; на катоде 36% общего тепла сварочной дуги. Остальное тепло образуется в столбе дуги.

Температура столба дуги достигает 6000 - 7000°С, а температура катодного и анодного пятен стальных электродов - соответственно 2400 и 2600°С. На угольных электродах температура на катоде составляет 3200°С, на аноде - 3900°С. На нагрев и расплавление металла расходуется 60 – 70% тепла, а остальное тепло рассеивается.

Для зажигания дуги необходима сравнительно небольшая разность потенциалов: 40 – 60В при постоянном токе и 50 – 70В при переменном. Напряжение является падающей характеристикой и после возбуждения дуги уменьшается:

На металлических электродах до 15 – 30В;

На графитовых или угольных до 30 – 35В.

2.2 Основные способы электродуговой сварки

Способы электродуговой сварки можно классифицировать по различным признакам.

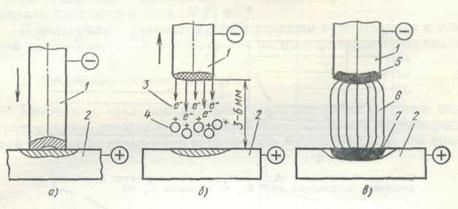

- В зависимости от материала и числа электродов, а также способу включения электродов и заготовки в цепь электрического тока различают следующие схемы дуговой сварки (рисунок 3).

а) Сварка неплавящимся (угольным или вольфрамовым) электродом - (способ Н.Н. Бенардоса), при которой соединение выполняется путем расплавления только основного металла, либо с применением присадочного металла.

б) Сварка плавящимся электродом (способ Н.Г. Славянова), при которой наряду с оплавлением кромок основного металла плавится так же и электрод, пополняющий сварочную ванну жидким металлом.

Реже применяют сварку дугой косвенного действия, горящей между двумя, как правило, неплавящимися электродами, и трехфазной дугой, при которой дуга горит между электродами, а также между каждым электродом и основным металлом.

Рисунок 3 – Схемы электродуговой сварки: а – сварка неплавящимся электродом дугой прямого действия; б – сварка плавящимся электродом дугой прямого действия; в – сварка косвенной дугой; г – сварка трехфазной дугой.

При сварке неплавящимся угольным или вольфрамовым электродом 1 дугой прямого действия 2 выполняется соединение путем расплавления только основного металла 3 либо с применением присадочного металла 4. Сварка плавящимся металлическим электродом 1 дугой прямого действия 2 с одновременным расплавлением основного металла 3 и электрода, который пополняет сварочную ванну жидким металлом. Сварка косвенной дугой 5 горящей между двумя, как правило, неплавящимися электродами 1 происходит за счет нагрева основного металла 3 и расплавления его теплотой столба дуги. При сварке трехфазным током дуга горит между электродами 1, а также между каждым электродом и основным металлом 3.

- По виду применяемого тока различают:

- сварку на постоянном токе;

- сварку на переменном токе.

При работе на постоянном токе может применяться включение как на прямую так и на обратную полярность. В первом случае электрод присоединяют к катоду а изделие к аноду. Во втором - наоборот.

В каком случае качество шва будет лучше и почему?

При прямой полярности дуга легче возбуждается и более устойчива, т.к. температура свариваемых деталей в этом случае выше. Однако качество сварного шва в этом случае по механическим свойствам хуже. При обратной полярности улучшается удаление газов и уменьшается их содержание в металле шва. При высоких температурах дуги окислы металлов, находящиеся на поверхности детали в зоне сварки диссоциируют,

причем ионы кислорода удаляются из жидкой сварной зоны в сторону электрода.

Поэтому сварку активных металлов (алюминий, титан и др.) ведут только на обратной полярности. Сталь и чугун сваривают чаще на прямой полярности, однако при сварке ответственных конструкций иногда применяют обратную полярность (пример - сварка сталеразливочных ковшей).

Сопоставляя сварку на переменном и постоянном токе, отметим, что горение дуги на переменном токе менее устойчиво. Устойчивость увеличивается с повышением напряжения, с повышением частоты или при использовании специальных обмазок электродов.

Несмотря на этот недостаток, сварку на переменном токе применяют более широко, так как оборудование здесь (сварочные трансформаторы) проще в эксплуатации и дешевле, чем для сварки на постоянном токе (агрегаты постоянного тока - генераторы). КПД сварочных трансформаторов 0,80 – 0,85, а агрегатов постоянного тока - 0,3 - 0,6.

Достоинством дуги на постоянном токе является ее повышенная устойчивость и возможность использования прямой и обратной полярности.

- В зависимости от степени защиты сварочной зоны от взаимодействия со средой различают три вида сварочной дуги - закрытую, защищенную и открытую.

а) Закрытая дуга - наиболее эффективно защищает металл от окружающей среды. Она возбуждается в жидкости или в гранулированных стекловидных флюсах.

б) Защищенная дуга - металл защищен слоем шлака или оболочкой газа. Шлак образуется за счет применения электродов с покрытием (обмазкой), которое плавится при нагреве.

В состав покрытия входят газообразующие составляющие (крахмал, магнезит, мрамор), образующие защитные газы вокруг дуги, и шлакообразующие, которые образуют жидкий шлак на поверхности сварочной ванны. Шлак защищает расплавленный металл от воздействия воздуха, а также является средой, через которую осуществляется раскисление и легирование расплавленного металла. В качестве обязательной составляющей в покрытие включают составляющие, повышающие стабильность горения дуги (силикаты натрия и калия, мел, мрамор и др). Иногда в зону сварки подают инертные или активные газы.

Открытая дуга применяется для сварки неответственных изделий.

- По степени автоматизации процесса различают следующие разновидности сварки: ручную, автоматическую и полуавтоматическую.

ТЕХНИКА СВАРКИ

3.1. Ручная сварка

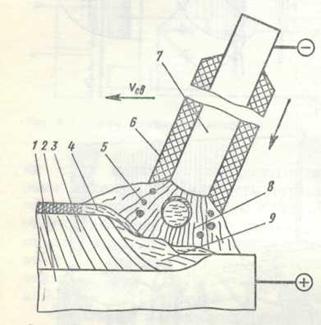

Ручная дуговая сварка выполняется сварочными электродами, которые подаются в дугу и перемещаются вдоль заготовки рукой сварщика (рисунок 4).

Для проведения работ оборудуется сварочный пост, который состоит из источника питания дуги, сварочных проводов, электродержателя. Сварщик должен быть обеспечен щитком для защиты глаз или маской и спецодеждой (брезентовый костюм, рукавицы).

Рисунок 4 - Схема сварки металлическим покрытым электродом:

1 – основной металл;

2 – шлаковая корка;

3 – сварной шов;

4 – жидкая шлаковая ванна;

5 – защитная атмосфера;

6 – покрытие электрода;

7 – стержень электрода;

8 – электрическая дуга;

9 – металлическая ванна.

Дуга горит между стержнем электрода и основным металлом. Расплавленный металл каплями стекает в металлическую ванну. Одновременно плавится покрытие электрода, образуя газовую и газошлаковую защиту вокруг дуги и жидкую шлаковую ванну на поверхности металла. Металлическая и шлаковая ванна образуют, сварочную ванну. По мере перемещения дуги металлическая ванна затвердевает, образуя сварной шов, на поверхности которого образуется корка затвердевшего шлака.

Перед проведением сварочных работ необходимо правильно установить режим сварки, от которого зависит качество соединения и производительность процесса.

Основным параметром режима является сила сварочного тока. Она выбирается в зависимости от диаметра и типа металла электрода:

Iсв = k ∙ dэ

где k - коэффициент (равный 40 - 60 для электродов из низкоуглеродистой стали и 35 - 40 для высоколегированной стали, А/ мм2).

dэ - диаметр электрода.

Диаметр электрода выбирают исходя из толщины свариваемых заготовок (например, при δ = I - 2мм, dэ = 2-3мм; при δ = 12 - 24мм, dэ = 5 - 6мм).

Величина сварочного тока влияет на глубину провара, форму шва и его качество, на производительность работ.

Однако величина тока при ручной сварке покрытыми электродами ограничена. И, следовательно, ограничена производительность.

Существенное влияние на качество соединения оказывает длина дуги и ее стабильность.

Для получения качественного шва необходимо поддерживать дугу постоянной длины (что при ручной сварке затруднительно). Рекомендуется устанавливать ее длину соответствии с соотношением:

Lд = 0,5 (dэ + 2)мм

Ручная сварка широко применяется при монтажных работах и сборке сложных металлоконструкций для металлов и сплавов малых и средних толщин (2-30мм), она во многих случаях незаменима при производстве ремонтных работ на металлургических заводах.

Электроды для ручной сварки представляют собой стержни с нанесенными на них покрытиями. Стержень изготовляют из сварочной проволоки повышенного качества. Стандарт на стальную сварочную проволоку предусматривает 77 марок проволоки диаметром 0,2—12 мм. Сварочную проволоку всех марок в зависимости от состава разделяют на три группы: низкоуглеродистую (Св-08А, Св-08ГС и др.), легированную (Св-18ХМА; Св-10Х5М и др.) и высоколегированную (Св-06Х19Н10МЗТ; Св-07Х25Н13 и др.). В марках проволоки «Св» означает слово «сварочная», буквы и цифры — ее марочный состав.

Сварочную проволоку используют также при автоматической дуговой сварке под флюсом, сварке плавящимся электродом в среде защитных газов и как присадочный материал при дуговой сварке неплавящимся электродом и газовой сварке. Покрытия электродов предназначены для обеспечения стабильного горения дуги, защиты расплавленного металла от воздействия воздуха и получения металла шва заданного состава и свойств. В состав покрытия электродов входят стабилизирующие, газообразующие, шлакообразующие, раскисляющие, легирующие и связующие составляющие.

Электроды классифицируют по назначению и виду покрытия. По назначению стальные электроды подразделяют на пять классов: для сварки углеродистых и низколегированных конструкционных сталей с sВ £ 600 МПа, легированных конструкционных сталей с sВ ³ 600 МПа, легированных жаропрочных сталей, высоколегированных сталей с особыми свойствами и для наплавки поверхностных слоев с особыми свойствами. Электроды для сварки конструкционных сталей делят на типы Э38, Э42,..., Э150. Цифры в обозначении типа электрода означают sВ наплавленного металла в 10-1 МПа. В обозначение типов электродов для сварки жаропрочных и высоколегированных сталей и наплавочных входит марочный состав наплавленного металла (Э-09МХ, Э-10Х5МФ, Э-08Х20Н9Г2Б, Э-10Х20Н70Г2М2В, Э-120Х12Г2СФ, Э-350Х26Г2Р2СТ и др.).

По виду покрытия электроды делят на электроды с кислым, рутиловым, основным и целлюлозным покрытием.

Кислые покрытия имеют шлаковую основу, состоящую из руд железа и марганца (Fe2O3, MnO), полевого шпата (SiO2), ферромарганца (FeMn) и других компонентов. Электроды обладают хорошими сварочно-технологическими свойствами: позволяют вести сварку во всех пространственных положениях на переменном и постоянном токе. Возможна сварка металла с ржавыми кромками и окалиной. Применяют для сварки низкоуглеродистых и низколегированных сталей. Металл шва по составу соответствует кипящей стали Однако электроды токсичны в связи с выделением соединений марганца, поэтому применение их сокращается.

Рутиловые покрытия состоят из рутилового концентрата (ТiO2), полевого шпата, мрамора (СаСО3), ферромарганца и других компонентов. Обладают высокими сварочно-технологическими свойствами. Их применяют для сварки ответственных конструкций из низкоуглеродистых и низколегированных сталей. Наплавленный металл по составу соответствует полуспокойной стали.

Основные покрытия содержат мрамор, магнезит (MgCO3), плавиковый шпат (CaF3), ферросилиций (FeSi), ферромарганец, ферротитан (FeTi) и другие компоненты. Сварочно-технологические свойства ограничены. Сварку выполняют, как правило, на постоянном токе обратной полярности, металл шва склонен к образованию пор при наличии ржавчины на свариваемых кромках, требуется высокотемпературная прокалка (400—450 °С) перед сваркой и т. д. Наплавленный металл хорошо раскислен и по составу соответствует спокойной стали. Возможно дополнительное легирование шва через покрытие. Электроды с основным покрытием применяют для сварки ответственных конструкцией из сталей всех классов.

Целлюлозное покрытие содержит целлюлозу и другие органические вещества с небольшим количеством шлакообразующих компонентов. Они создают хорошую газовую защиту и образуют малое количество шлака. Особенно пригодны для сварки на монтаже в любых пространственных положениях на переменном и постоянном токе. Их применяют для сварки низкоуглеродистых и низколегированных сталей. Наплавленный металл по составу соответствует полуспокойной или спокойной стали.

|

Дата добавления: 2014-01-11; Просмотров: 1870; Нарушение авторских прав?; Мы поможем в написании вашей работы!