КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технология алкилирования ароматических углеводородов

|

|

|

|

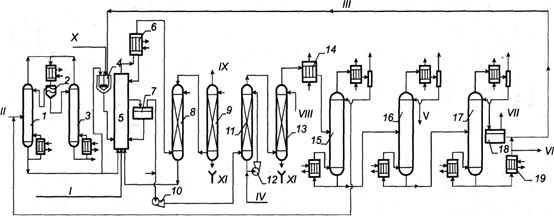

Технологическая схема производства этилбензола (изопропилбензола) алкилированием бензола этиленом (пропиленом) на катализаторе хлориде алюминия приведена на рисунке.

На колонном агрегате, состоящим из ректификационной колонны 1, отгонной колонны 3 и флорентийского сосуда 2, происходит гетероазеотропная осушка исходного бензола. Из куба колонны 1 выводится обезвоженный бензол, часть которого поступает в аппарат 4 приготовления катализаторного раствора, а остальная часть — в реактор 5. В колонну 1 поступает как свежий, так и возвратный бензол. Верхние паровые потоки колонн 1 и 3 представляют собой гетероазеотропные смеси бензола и воды. После конденсации и расслаивания во флорентийском сосуде 2 верхний слой — обводненный бензол — поступает в колонну 1, а нижний слой — вода, содержащая бензол (по растворимости), направляется в колонну 3.

|

Рис. Технологическая схема производства этилбензола (изопропилбензола) с использованием катализатора на основе AlCl3:

1, 3, 15-17 – ректификационные колонны; 2 – флорентийский сосуд;

4 – реактор приготовления катализатора; 5 – реактор алкилирования;

6 – конденсатор; 7 – сепаратор жидкость-жидкость; 8, 9, 11, 13 – скрубберы; 10, 12 – насосы; 14 – подогреватель; 18 – вакуум-приемник;

19 – холодильник полиалкилбензолов; I – этилен (пропилен); II – бензол;

III – диэтилбензолы; IV – раствор щелочи; V – этил(изопропил)бензол;

VI – полиалкилбензолы; VII – к вакуумной линии; VIII – вода;

IX – газы на факел; X – этил(изопропил)хлорид и хлорид алюминия;

XI – сточные воды

Каталитический комплекс готовится в аппарате 4 с мешалкой и рубашкой, куда подают бензол, а также хлорид алюминия, этилхлорид и полиалкилбензолы. Максимальной активностью обладают комплексы, полученные на шихте, в которой мольное соотношение бензол – алкилбензолы составляет 3-5:1, а мольное соотношение AlCl3 – ароматические углеводороды — 1:2,5-3,0. Катализаторным раствором заполняется реактор, а затем в ходе процесса для подпитки подают катализаторный раствор, так как он частично выводится из реактора для регенерации. Реактором служит колонный аппарат, отвод тепла реакции в котором осуществляется за счет подачи охлажденного сырья и испарения бензола. Катализаторный раствор, осушенный бензол и этан-этиленовую (пропан-пропиленовую) фракцию подают в нижнюю часть реактора 5. После барботажа из колонны (реактора) выводят непрореагировавшую парогазовую смесь и направляют её в конденсатор 6, где прежде всего конденсируется бензол, испарившийся в реакторе. Конденсат, возвращают в реактор, а несконденсированные газы, содержащие значительное количество бензола (особенно при использовании разбавленного олефина в качестве реагента) и HCl, поступают в нижнюю часть скруббера 8, орошаемого полиалкилбензолами для улавливания бензола. Раствор бензола в полиалкилбензолах направляют в реактор, а несконденсированные газы поступают в скруббер 9, орошаемый водой для улавливания HCl. Водный раствор HCl (разбавленная соляная кислота) направляют на нейтрализацию, а газы – на утилизацию теплоты.

|

|

|

Катализаторный раствор вместе с продуктами алкилирования поступает в отстойник 7, нижний слой которого (катализаторный раствор) возвращают в реактор, а верхний слой (продукты алкилирования) с помощью насоса 10 направляется в нижнюю часть скруббера 11. Скрубберы 11 и 13 предназначены для отмывки хлороводорода и хлорида алюминия, растворенных в алкилате. Скруббер 11 орошается раствором щелочи, который перекачивается насосом 12. Для подпитки в рециркуляционный поток щелочи подают свежую щелочь в том количестве, которое расходуется на нейтрализацию HCl. Далее алкилат поступает в нижнюю часть скруббера 3, орошаемого водой, которая вымывает щелочь из алкилата.

|

|

|

Водный раствор щелочи направляют на нейтрализацию, а алкилат через подогреватель 14 — на ректификацию в колонну 15. В ректификационной колонне выделяется в виде дистиллята бензол вместе с растворенной водой. Выделенный бензол направляется в колонну 1 для обезвоживания, а кубовый продукт — на дальнейшее разделение.

Если производство предназначено для получения этилбензола, то кубовый продукт колонны 15 направляют в ректификационную колонну 16 для выделения в качестве дистиллята продуктов этилбензола. Кубовый продукт колонны 16 направляют в ректификационную колонну 17 для разделения полиалкилбензолов на две фракции. Эта колонна работает под вакуумом (Р=5,3 кПа). Верхний продукт направляют в аппарат 4 и реактор 5, а нижний продукт (смолы) выводят из системы.

Если же производство предназначено для получения изопропилбензола, то в технологическую схему разделения добавляется ректификационная колонна, предназначенная для выделения целевого изопропилбензола. Выход целевых продуктов достигает 94-95 % при расходе 5-10 кг AlCl3 на 1 тонну моноалкилбензола.

Основным недостатком этой технологии является отсутствие регенерации теплоты реакции, которая отводится водой в конденсатор 6.

С целью повышения экологической чистоты рассматриваемого производства следует организовать взаимную нейтрализацию кислых и щелочных вод. Для этого необходимо создать такие условия, чтобы соблюдалось соотношение кислоты и щелочи. В этом случае рассмотренная технология будет более приемлемой. Нужно отметить, что раствор хлорида алюминия (отработанный катализатор) может быть использован как коагулянт для очистки сточных вод в нефтеперерабатывающей и целлюлозно-бумажной промышленности. Смола, получаемая в процессе, в настоящее время применяется как топливо, более эффективно — в строительстве.

Принципы в технологии алкилирования бензола олефинами

Для оценки различных катализаторов в процессе алкилирования рассмотрим некоторые показатели производства кумола (изопропилбензола, ИПБ), самая низкая себестоимость изопропилбензола соответствует процессу, в котором в качестве катализатора используется фосфорная кислота на кизельгуре, чуть более высокая — процессу с цеолитсодержащими катализаторами. Однако в первом случае наблюдается значительный унос фосфорной кислоты и требуется очистка от нее продуктов, а во втором — нет необходимости в очистке, кроме того, не образуются сточные воды.

|

|

|

Технология жидкофазного алкилирования бензола олефинами на катализаторах на основе хлорида алюминия характеризуется одностадийностью и непрерывностью. Бензол и олефины или олефин-парафиновая фракция являются дешевым и доступным сырьем. Технология обладает высокой эффективностью и при конверсии олефина до 99 % дифференциальная селективность по моноалкилбензолу достигает 91 %. Конверсия бензола за один проход — 30-40 %. Образующиеся в ходе процесса побочные продукты диалкилбензолы используются для получения целевого продукта за счет совмещения реакции алкилирования с реакцией переалкилирования. Для обеспечения полного использования бензола используется принцип рециркуляции. Характерной особенностью данной технологии является наличие нескольких рециркуляционных циклов, охватывающих реакторную и разделительные подсистемы. В данном случае они направлены на полное использование исходного сырья — рецикл по бензолу, на использование побочных продуктов для получения целевого моноалкилбензола (принцип полноты использования отходов) — рецикл по диалкилбензолу, на повышение эффективности процесса — рецикл по бензолу, ди- и полиалкилбензолам, обеспечивающий оптимальную структуру каталитического комплекса. Организация этих рециркуляционных потоков становится возможной за счет реализации принципа полноты выделения всех продуктов из реакционной смеси.

Технология обладает невысоким энергопотреблением за счет использования тепла реакции, хотя необходимо отметить, что эта энергия используется недостаточно из-за низкого ее потенциала. Существенным недостатком технологии жидкофазного алкилирования на катализаторах на основе хлорида алюминия является высокое потребление воды, которая идет для приготовления щелочных растворов и промывки в скрубберах и превращается в кислотные, щелочные или солевые стоки.

|

|

|

На гетерогенных катализаторах. Технология включает в себя все принципы, характерные для жидкофазного алкилирования, но кроме того в гетерогенно-каталитическом алкилированиии существенно выше степень использования тепла реакции. Это становится возможным, поскольку температура проведения процесса достигает 250 °С. Практически отсутствуют водные солевые, щелочные и кислотные стоки (реализован принцип минимального расходования воды и использования ее кругооборота), так как отсутствует необходимость очистки алкилата от каталитического комплекса. Наконец, использование парофазных гетерогенно-каталитических процессов позволяет с большей легкостью нежели для жидкофазных создавать аппараты и технологические линии большой единичной мощности.

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 2536; Нарушение авторских прав?; Мы поможем в написании вашей работы!