КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Жесткие технологические пробы

|

|

|

|

Экспериментальные методы испытаний для определения склонности к образованию холодных трещин (ИСО 17642)

Генетическая, историческая сторона

Структурно-логическая сторона

Система и процесс познания.

Познавать мир, делать исследования можно самыми разными способами. Но если мы говорим о научном познании, то это обязательно подразумевает системный подход к исследованию.

Такой подход имеет следующие основные характеристики и этапы:

1.Система представляется в общем (абстрактном, схематизированном) виде, в целом, включая ближайшие важнейшие внешние связи. Выдвигаются некоторые предположения (гипотезы) об ее отдельных свойствах (элементах).

2.Проводится анализ этих свойств (элементов), конкретных связей и отношений, но обязательно с учетом всех других возможных взаимодействий.

3.Проводится дополнительное исследование природы системных отношений, происхождение свойств, элементов, отношений. Делаются соответствующие выводы о закономерностях их изменений.

4.Для создания целостного представления производится синтез всех результатов анализа. Получаем полное, объемное знание о предмете исследования.

Эти испытания применимы для определения восприимчивости к ХТ основного металла, металла шва и присадочного металла.

Каждый метод испытания предусматривает применение реального или имитированного цикла сварки с нагревом до максимальной температуры ниже солидуса. Может случиться, что проба, предназначенная для выявления склонности к образованию холодных трещин, будет содержать, например, сегрегационные или ликвационные трещины. В таком случае из процесса испытания исключается фактор интенсивности жесткости, и такой метод невозможно применить в качестве пробы для определения склонности к образованию холодных трещин.

Испытания на склонность к образованию холодных трещин можно разделить на такие группы.

1. Методы, предусматривающие использование реального процесса сварки жестких образцов (пробы с естественной жесткостью или технологические пробы): пробы «Тэккен», Лихайского университета, CTS.

2. Испытания, предусматривающие использование реального цикла сварки, на составном образце, метод «Имплант» (Implant) по Гранжону.

Эти испытания применяются в первую очередь к марганцевистым и низколегированным сталям.

Жесткие технологические пробы предназначены для оценки чувствительности к ХТ основного и присадочного металлов при дуговой сварке. Испытания заключаются в укладке при определенных условиях на образец, состоящий из двух пластин, сварочного валика и определении путем поперечного разрезания шва наличия трещин в шве или ЗТВ.

Испытания применяются для ручной и полуавтоматической дуговой сварки. Для сварки под флюсом эти пробы обычно не применяются.

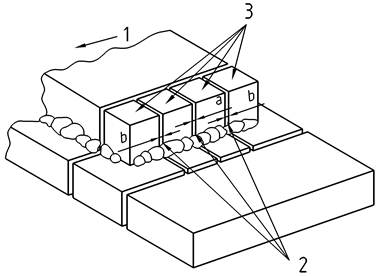

6.1.1 Проба CTS. Проба CTS (Controlled Thermal Severity, Британский стандарт BS. 709—1964) — это испытание на склонность к образованию трещин, основанное на оценке поведения швов углового сварного соединения.

Проба служит для выбора оптимальных параметров процесса сварки, а также для оценки качества основного металла. Испытуемый образец толщиной 12 мм состоит из двух пластин, несимметрично закрепленных болтом на плоскостной поверхности, подвергнутой механической обработке. По двум или трем сторонам квадратной пластины выполняют вспомогательный сварной шов в несколько слоев. После остывания образца и подтягивания болта выполняют по одной или двум сторонам этой пластины опытный сварной шов катетом 4—6 мм и длиной 75 мм. Чувствительность к образованию трещин увеличивается с увеличением зазора между пластинами. Поэтому часто между двумя пластинами устанавливают прокладку, благодаря чему зазор в угловом сварном шве можно увеличить. В ходе этого испытания образуются трещины в подваликовой зоне или в металле сварного шва. Опытный сварной шов можно разрезать на образцы не ранее чем через 72 ч после окончания сварки.

Размеры частей пробы

Пояснения:

1 Отверстие с зазором диаметром 13 мм; 2 Верхняя пластина: 3 Ширина паза;

4 Нижняя пластина; 5 Глубина паза; 6 Направление прокатки; 7 Сварной шов;

8 Монтажные швы

Рис. 1

Приготовление частей пробы

Все части образца изготавливаются из испытываемого металла. Свариваемые поверхности подготавливаются фрезерованием или шлифованием. Требуемая точность обработки приведена в таблице

| Величина/условия | Значения |

| Толщина материала, t Верхняя пластина | 6 мм минимум (75±1) мм × (75±1) мм × t |

| Нижняя пластина | (250±3) мм ×(100±3) мм × t |

| Зазор глубина зазор | (10±0,5) мм (1,6±0,10) мм |

| Вращающий момент на болте | (100±5) Н·м |

| Чистота обработки на сопряженных поверхностях | 3,2 мкм Ra max |

| Чистота обработки в месте сварки | 6,3 мкм Ra max |

| Зазор в сопрягаемой поверхности | 0,05 мм max |

Верхняя и нижняя части должны иметь одинаковые толщины. Верхние блоки должны вырезаться механически, а нижние механически или с помощью газовой резки. Обе части изготавливаются из одинаковых материалов.

В тех исключительных ситуациях, когда невозможно обе части вырезать механически из испытываемого материала, нижнюю часть изготавливают из материала с таким же пределом текучести. Важно, чтобы в этом случае восприимчивость материала нижней пластины к ГТ была бы ниже, чем у верхней.

Рис. 2

1 – приспособление для сварки; 2 – электрод.

Связующие швы выполняются электродами из материала с пределом текучести не ниже, чем у испытываемого материала. Швы начинаются и заканчиваются на расстоянии 10 мм от краев верхней пластины.

После выполнения связующих швов, соединение выдерживается 12 часов перед сваркой контрольных швов.

Контрольный шов выполняется по испытываемой технологии. Если технология предусматривает подогрев, то образец нагревают в печи до необходимой температуры, а потом сваривают первый шов в положении, как это показано на рис. 2

Если технология предусматривает термообработку (Т.О.), то сразу после выполнения первого шва приспособление вместе с образцом помещается в печь. Температура контролируется пирометром или термопарой.

После выполнения первого шва и Т.О. (если необходимо) проба в течении не более 60 сек. помещается в ванну с проточной водой, как показано на рис. 3. Температура воды на выходе из ванны не должна превышать 30 °С.

Рис. 3

1 Сварной шов; 2 Вода

Образец охлаждается в ванне до комнатной температуры.

После удаления из ванны образец выдерживается 48 часов. После этого выполняется второй шов. Технология укладки второго шва полностью идентична технологии укладки первого.

Исследование образца

Для дальнейших металлографических исследований образец механически разрезается на части, как это показано на рисунке 4.

Подготовленные шесть поверхностей изучаются при увеличении × 50. Поверхности без тещин изучаются при большем увеличении.

Если обнаруживается трещина в корне шва длиной более 5 % от толщины шва, шов считается бракованным и испытание прекращается.

Если обнаруживается трещина в ЗТВ длиной более 5 % от катета шва, шов считается бракованным и испытание прекращается.

Рис. 4 Секционирование образцов для испытания CTS

1 Направление сварки;

2 Полированные индикационные грани для исследования трещин;

3 Испытательный образец; 4 Зазоры для исследования трещин

Длина катета углового шва =

Рис. 5 Измерение катета углового шва

Если материал нижней пластины отличается от материала верхней пластины и трещины присутствуют только в ЗТВ нижней пластины, испытание считается несостоятельным.

Одна из центральных секций каждого шва подвергается испытанию на твердость по Виккерсу.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 933; Нарушение авторских прав?; Мы поможем в написании вашей работы!