КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Факторы, определяющие склонность металла высоколегированных сварных швов к образованию горячих трещин, и меры предотвращения трещинообразования

|

|

|

|

Горячие трещины, образующиеся в высоколегированных аустенитных швах, по своей природе во многом отличаются от трещин, возникающих в нелегированных и низколегированных швах. Так, например, в противоположность нелегированным и низколегированным швам, аустенитные швы оказываются более склонными к горячим трещинам при повышении температуры свариваемого металла (применение предварительного и сопутствующего подогрева) и при увеличении ширины шва.

Общим для образования горячих трещин нелегированных и высо- колегированных аустенитных швов является:

1) межкристаллитный характер высокотемпературного разрушения металла и связанная с этим необходимость для трещиноустойчивости обеспечить его высокотемпературную межкристаллитную пластичность и прочность;

2) отрицательное влияние увеличения толщины свариваемой стали и первичных дендритов и кристаллитов;

3) повышение содержания элементов и примесей, обладающих меньшей растворимостью в твердом металле, чем в жидком, и снижающих температуру плавления (повышающих интервал кристаллизации).

Горячие трещины в аустенитных швах в зависимости от их состава могут возникать как в момент пребывания металла в твердо-жидком состоянии, так и после полного его затвердевания. Последние образуются вследствие развития в металле физической неоднородности (полигонизационных границ). Межкристаллитное разрушение сварных швов при температуре, более низкой, чем температура затвердевания, в условиях нарастающих напряжений (горячие трещины второго вида) отождествляется с разрушением при высокотемпературной ползучести.

Горячие трещины в аустенитных высококремнистых швах могут образовываться из-за наличия по границам дендритов как жидких, так и затвердевших низкопластичных и малопрочных включений второй фазы эвтектического типа.

|

|

|

Мерами, повышающими стойкость аустенитных швов против образования горячих трещин, являются:

-измельчение и дезориентирование структуры металла; снижение содержания вредных примесей и элементов;

-обеспечение двухфазной аустенитно-ферритной, аустенитно-карбидной или аустенитно-боридной структур (там, где это допустимо);

-дополнительное легирование металла шва элементами, нейтрализующими вредное влияние серы, а также элементами, тормозящими перемещения дефектов кристаллической решетки металла шва под действием нарастающих напряжений в подсолидусной области.

Полезным для стойкости наплавленного металла против трещин является, по-видимому, упрочнение тела дендритов и кристаллитов (благодаря чему уменьшается концентрация дефектов решетки на границах кристаллитов) и упрочнение до некоторого оптимального уровня границ кристаллитов

К технологическим мерам повышения трещиноустойчивости швов относятся обеспечение умеренной погонной энергии сварки и режима, наиболее благоприятного с точки зрения формы шва (узкий аустенитный шов) и направленности кристаллизации; применение аксиального относительно электрода или поперечного относительно оси шва электромагнитного реверсивного воздействия на дугу и сварочную ванну; продольные частые колебания электрода в пределах длины ванны и др.

При снижении скорости сварки и применении электромагнитного воздействия дезориентируется структура металла и повышается градиент температур жидкого металла перед фронтом кристаллизации, благодаря чему уменьшается химическая дендритная неоднородность по вредным примесям.

Влияние химического состава и структуры высоколегированных швов на их стойкость против горячих трещин

|

|

|

Образованию горячих трещин в высоколегированных аустенитных швах способствуют:

1) наличие серы, фосфора, кремния, ниобия, водорода, легкоплавких металлов (Pb, Zn, Sn);

2)увеличение толщины свариваемого металла; повышение погонной энергии сварки;

3) укрупнение структуры; увеличение соотношения содержаний никеля и хрома (увеличение запаса аустенитности).

Особенно сильно снижает стойкость аустенитных однофазных швов против образования горячих трещин ниобий. В чистоаустенитном хромоникелевом шве типа 05Х20Н15 с весьма низким содержанием углерода, кремния и серы достаточно присутствия 0,30—0,35% ниобия, чтобы вызвать горячие трещины. Такое влияние ниобия обусловлено сильной дендритной ликвацией его из-за ограниченной растворимости в твердом растворе стали вследствие большой разницы между размером его атома и атома железа и образования в связи с этим карбо-нитридной эвтектики (обогащенной никелем) по границам дендритов с более низкой температурой плавления, чем основа металла шва. Ниобий снижает также пластичность шва.

Наиболее эффективное повышение стойкости аустенитных швов против образования горячих трещин обеспечивается при наличии в них ферритной составляющей. Роль феррита в аустенитном шве настолько велика, что полезность или вредность дополнительного легирования тем или иным элементом определяется не столько способностью его нейтрализовать влияние серы и фосфора, уменьшать или усиливать дендритную ликвацию, сколько влиянием этого элемента на присутствие в шве ферритной фазы. Если при легировании данным элементом шов из однофазного аустенитного становится двухфазным аустенитно-ферритным, стойкость его против образования горячих трещин повышается даже в том случае, если этот элемент относится к ухудшающим трещина-устойчивость чистоаустенитного шва (кремний). Наоборот, если в результате легирования даже полезным для трещиноустойчивости аустенитного шва элементом (например, марганцем или азотом) металл последнего из двухфазного аустенитно-ферритного становится однофазным аустенитным, то стойкость его против горячих трещин сильно падает. Так, при содержании в хромоникелевом шве типа 18-9 2,0—2,5% Si (сварка стали 08Х18Н10Т проволокой Св-04Х19Н9С2), а также при наличии ниобия (сварка проволокой Св-08Х19Н10Б) трещины не образуются благодаря наличию ферритной фазы. Естественно, что при легировании такого шва элементами, снижающими к тому же содержание серы или измельчающими его первичную структуру (например, ванадием), трещиноустойчивость повышается в большей степени.

|

|

|

Минимальное количество феррита, необходимое для предотвращения образования горячих трещин в хромоникелевом металле шва, содержащем ниобий и повышенное количество кремния, составляет 2%, а без ниобия и при минимальном содержании кремния — 1%. С увеличением содержания ферритной фазы в аустенитно-ферритном шве возможность образования в нем горячих трещин уменьшается. Повышение содержания феррита в хромоникелевом аустенитном шве от 0 до 25% приводит примерно к четырехкратному увеличению его критической скорости деформации, что свидетельствует о повышении стойкости металла против образования горячих трещин.

Положительное влияние ферритной фазы на стойкость аустенитных швов против образования горячих трещин обусловлено следующими факторами.

1. Кристаллизация аустенитно-ферритного металла шва вследствие совместного роста γ- и δ-фаз приводит к образованию более мелко зернистой и дезориентированной (равноосной) структуры с тонкими разветвленными ферритными участками. Структура однофазного аустенитного металла шва характеризуется относительно развитыми столбчатыми кристаллитами, состоящими из дендритов с неразвившимися осями высших порядков.

2. Такие примеси, как кремний, сера, фосфор, снижающие высокотемпературную межкристаллитную прочность и пластичность металла шва, легче растворяются в δ-твердом растворе, благодаря чему концентрация их в маточном жидком расплаве при кристаллизации двух

фазного аустенитно-ферритного металла значительно меньше, чем при кристаллизации однофазного аустенитного шва. Дендритная неоднородность аустенита по этим элементам уменьшается, а его межкристаллитная пластичность увеличивается. При этом уменьшается также количество (или вообще вероятность образования) в междендритных зонах

легкоплавких химических соединений серы и фосфора с основными элементами сплава — железом и никелем.

|

|

|

3. При охлаждении закристаллизовавшегося аустенитно-ферритного металла шва в нем не развивается физическая неоднородность, которая имеет место при аналогичных условиях охлаждения в однофазном аустенитном шве.

В связи с положительным влиянием ферритной фазы на стойкость аустенитных швов против горячих трещин современная технология электродуговой сварки большинства высоколегированных аустенитных сталей предусматривает получение швов с аустенитно-ферритной структурой, содержащих 2—8% ферритной составляющей. Верхний предел содержания феррита ограничивается указанным количеством в том случае, если изделие эксплуатируется при температуре выше 300° С, так как при содержании феррита в аустенитном и мартенситном швах более 13—15% в интервале температур 350—530° С происходит падение вязкости металла из-за так называемой 475-градусной хрупкости.

Для обеспечения необходимого содержания феррита в аустенитных швах сварочные материалы, применяемые для сварки нержавеющих сталей, дополнительно легируют ферритизирующими элементами хромом, кремнием, ванадием, титаном, молибденом. При этом следует

учитывать отрицательное влияние ряда элементов (молибдена, кремния, ванадия) на общую коррозионную стойкость металла шва в окислительных агрессивных жидкостях. Лучше всего в таком случае пользоваться хромом.

Аналогично ферритной фазе, но несколько менее эффективно действует на структуру и стойкость против горячих трещин аустенитных швов боридная фаза. Особенно эффективно наличие боридной фазы в условиях высоких нагружений и температур, так как при этом повышается и жаропрочность металла. Следует иметь в виду, что малые добавки бора (до 0,10%) ухудшают стойкость аустенитных швов против образования горячих трещин, расширяя температурный интервал хрупкости. Увеличение содержания бора в аустенитных швах (например, типа 06Х23Н28МЗДЗТ) до 0,22—0,5% повышает их трещиноустойчивость.

При необходимости обеспечить особые свойства металла, такие как коррозионная стойкость в высокоагрессивных неокисляющих средах (10—15%-ная серная кислота, фосфорная, уксусная кислота, среды при производстве карбамида, мочевины и др.), высокая вязкость и длительная работоспособность при весьма низких температурах, наличие ферритной фазы ни в стали, ни в металле шва недопустимо. Наоборот, металл в таких случаях должен иметь значительный запас аустенитности и минимальное количество углерода. Из этих же соображений шов не должен содержать боридную фазу.

Отметим особую важность для стойкости аустенитных швов против горячих подсолидусных трещин измельчения структуры металла, уменьшения содержания в нем и нейтрализации вредных примесей, легирования элементами, повышающими высокотемпературную пластичность и прочность, блокирующими дефекты кристаллической решетки и предотвращающими тем самым их перемещение на вторичные границы кристаллитов.

Как отмечалось, образование крупных столбчатых кристаллитов металла сварных швов обусловлено перегревом сварочной ванны и наличием готовых центров кристаллизации в виде подкладки из крупных полуоплавленных зерен основного металла, выросших при нагреве в процессе сварки.

Таким образом, общими мерами предотвращения образования горячих трещин в однофазных аустенитных швах являются следующие:

1) максимально возможное снижение содержания в металле шва серы, фосфора, кремния, водорода и других вредных примесей;

2) применение окислительных защитных сред — смеси аргона с кислородом, высокоокислительного низкокремнистого сварочного флюса или введение окислителей (в том числе и тугоплавких окислов) в покрытия электродов и керамические флюсы;

3) легирование металла шва марганцем, азотом, молибденом, вольфрамом и др;

4) применение специальных методов воздействия на кристаллизующийся металл сварочной ванны — электромагнитного воздействия, механической продольной относительно оси шва вибрации электрода;

5) введение в сварочную ванну модификаторов (лучше в хвостовую ее часть);

6) сварка на режимах, обеспечивающих наиболее благоприятную форму шва и, по возможности, короткую сварочную ванну;

Влияние режима сварки и температуры свариваемого металла на стойкость против горячих трещин однофазных аустенитных швов

В литературе по технологии дуговой сварки нержавеющих аустенитных сталей имеются указания о значительном влиянии режима сварки на стойкость чистоаустенитных швов против образования горячих

трещин. Между трещиноустойчивостью аустенитного шва и его коэффициентом формы нет прямой связи. Так, с повышением силы сварочного тока коэффициент формы шва уменьшается, а при повышении напряжения дуги, наоборот, увеличивается; vKp в обоих случаях падает. При увеличении скорости сварки (уменьшении qlv) коэффициент формы шва лишь незначительно уменьшается, критическая же скорость деформирования при этом возрастает. Предварительный подогрев свариваемой стали увеличивает коэффициент формы шва и снижает стойкость металла против образования горячих трещин, усиливая вредное действие кремния на трещиноустойчивость.

Наблюдается четкая зависимость между шириной шва и длиной сварочной ванны, с одной стороны, и стойкостью металла шва против образования горячих трещин — с другой. С увеличением силы сварочного тока, напряжения дуги и температуры металла ширина шва и длина сварочной ванны увеличиваются, а критическая скорость деформации наплавленного аустенитного металла соответственно падает. С увеличением же скорости сварки при неизменных токе и напряжении дуги ширина сварочной ванны уменьшается, а vKр металла шва возрастает. В связи с этим при сварке аустенитных сталей ширину шва ограничивают. Не рекомендуется также применять при ручной сварке аустенитной стали поперечные колебания электрода.

ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ И КОНСТРУКТИВНЫХ ФАКТОРОВ НА ОБРАЗОВАНИЕ ГОРЯЧИХ ТРЕЩИН

Металлургические меры борьбы с горячими трещинами при сварке являются основными и, как правило, позволяют радикально повышать технологическую прочность сварных соединений. Однако технологические и конструктивные факторы также оказывают существенное влияние и требуют изучения и регламентации. Так, жесткое ограничение погонной энергии дуги при сварке глубокоаустенитных сталей и никельхромовых сплавов обусловлено необходимостью не только получения мелкокристаллической структуры и снижения степени развития физической и химической неоднородности металла в зоне сварки, но и ограничения величины и темпа нарастания внутренних деформаций при кристаллизации и последующем охлаждении. Для этого соединения большой толщины из таких материалов осуществляют с применением многослойной сварки длинными участками с большим числом валиков малого сечения.

Опыт сварки сплавов с низкой технологической прочностью показывает, что, как правило, их необходимо сваривать по возможности на жестких режимах, т. е. при малых значениях погонной энергии и полном охлаждении металла в промежутках между наложением отдельных слоев. Однако в отдельных случаях положительные результаты может дать применение предварительного и особенно сопутствующего подогревов зоны соединения вблизи шва по обе его стороны, что связывают с более благоприятным полем деформаций.

Влияние технологических, конструктивных и металлургических факторов находится в сложной взаимной связи, поскольку каждый из них оказывает влияние как на макро- и микроскопические особенности кристаллизации и формирования структуры в околошовной зоне, так и на температурно-деформационно-временные условия процесса сварки. Несмотря на высокий уровень развития теории тепловых процессов при сварке, затвердевания и кристаллизации количественный анализ комплексного влияния этих факторов на технологическую прочность сварных соединений до сих пор затруднен из-за отсутствия методов расчета развития внутренних деформаций в металле в процессе сварки. Поэтому имеющиеся в настоящее время зависимости основаны целиком на опытных данных, которые получены лишь для небольшого числа частных случаев технологии сварки и типов сварных соединений. Этим объясняется весьма большое разнообразие конструкций и технологических параметров сварки образцов проб для испытания металлов на сопротивление образованию горячих трещин.

Положительное влияние оказывают также и вводные и выводные планки, закрепляемые прихватками по обе стороны от оси шва. Это позволяет снизить концевой эффект, который обусловливает преимущественное образование трещин в начале и конце шва из-за неоднородности температурно-деформационного поля.

Один из перспективных технологических путей борьбы с горячими трещинами связан с применением двух- и многодуговых процессов сварки, при которых расширяется возможность регулировать темп изменения деформации металла шва за счет выбора оптимального расстояния между дугами.

Воздействие технологических и конструктивных факторов на образование горячих трещин более полно изучено в связи с их влиянием на форму сварочной ванны, определяющую характер макроскопического строения металла шва.

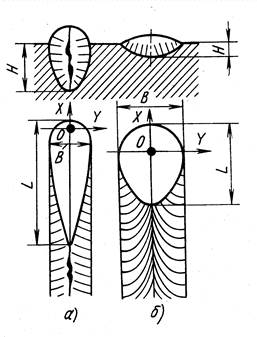

Форма сварочной ванны определяет траекторию роста осей кристаллитов и ориентацию их границ по отношению к оси сварного шва. Известно, что продольные горячие трещины часто образуются в зоне срастания кристаллитов в центре сварного шва. Схема расположения кристаллитов оказывает существенное влияние на деформационную способность металла шва в температурном интервале хрупкости.

Сварной шов, кристаллиты которого ориентированы в основном в поперечном направлении (большая скорость сварки), мало пластичен в температурном интервале хрупкости. Для него характерно образование трещин вдоль оси шва. Однако возникновение подобных дефектов мало вероятно, если в поперечном сечении шва оказывается много расположенных под углом друг относительно друга кристаллитов (малая скорость сварки) (рис. 1). Таким образом, по взаимной ориентировке кристаллитов, которую можно охарактеризовать значением угла θ/2, образованного между касательной к оси кристаллита и направлением сварки, можно оценить вероятность образования продольных горячих трещин.

Рис. 1

Анализ влияния параметров режима свари на изменение угла θ/2, проведенный с помощью уравнения процесса распространения теплоты быстродвижущегося точечного источника в полубесконечном теле, показал, что при постоянном значении погонной энергии увеличение скорости сварки приводит к увеличению угла θ/2, т. е. к росту кристаллитов перпендикулярно оси ОХ шва. Рост погонной энергии при постоянной скорости сварки также увеличивает угол θ /2.

Угол встречи кристаллитов определяется формой сварочной ванны, так как кристаллиты растут в направлении, совпадающем с нормалью к изотерме кристаллизации. Сварка на форсированных режимах дает вытянутую вдоль оси шва сварочную ванну. В результате кристаллиты растут почти перпендикулярно оси шва, образуя ярко выраженный стык. Увеличение размеров хвостовой части ванны в этих условиях приводит к значительному снижению стойкости металла шва против образования горячих трещин.

Технологическая прочность металла шва существенным образом зависит и от формы ванны в поперечном сечении, которая в значительной степени определяется параметрами режима и условиями теплоотвода при сварке.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 2840; Нарушение авторских прав?; Мы поможем в написании вашей работы!