КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сопротивляемость образованию XT

|

|

|

|

ХОЛОДНЫЕ ТРЕЩИНЫ В СТАЛЯХ

К категории XT относятся такие трещины в сварных соединениях, формальными признаками которых являются образование визуально наблюдаемых трещин практически после охлаждения соединения, блестящий кристаллический излом их без следов высокотемпературного окисления. XT - локальные хрупкие разрушения материала сварного соединения, возникающие под действием остаточных сварочных напряжений. Размеры XT соизмеримы с размерами зон сварного соединения. Локальность разрушения объясняется частичным снятием напряжений при образовании трещин, а также ограниченностью зон сварного соединения, в которых возможно развитие трещин без дополнительного притока энергии от внешних нагрузок.

Для большинства случаев возникновения XT характерны:

- наличие инкубационного периода до образования очага трещин;

- образование трещин при значениях напряжений, составляющих <0,9 кратковременной прочности материалов в состоянии после сварки.

Эти особенности позволяют отнести XT к замедленному разрушению свежезакаленного материала.

К образованию XT при сварке склонны углеродистые и легированные стали, некоторые титановые и алюминиевые сплавы.

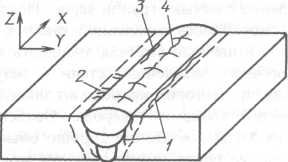

Рис. 1 Вид XT в сварных соединениях легированных сталей:

/ - откол; 2 - частокол; 3 - отрыв; 4 - продольные в шве

При сварке углеродистых и легированных сталей XT могут образоваться, если стали претерпевают частичную или полную закалку. Трещины возникают в процессе охлаждения после сварки ниже температуры 150 °С или в течение последующих нескольких суток. XT могут образовываться во всех зонах сварного соединения и иметь параллельное или перпендикулярное расположение по отношению к оси шва. Место образования и направление трещин зависят от состава основного металла и шва, соотношения компонент сварочных напряжений и некоторых других обстоятельств. В практике XT в соответствии с геометрическими признаками и характером излома получили определенные названия: «откол» - продольные в ЗТВ, «отрыв» - продольные в зоне сплавления со стороны шва (аустенитного), «частокол» - поперечные ЗТВ и др.. Наиболее частыми являются XT вида «откол».

Образование XT начинается с возникновения очага разрушения, как правило, на границах аустенитных зерен на околошовном участке ЗТВ, примыкающих к линии сплавления ЛС. Протяженность очагов трещин составляет несколько диаметров аустенитных зерен. При этом разрушение не сопровождается заметной пластической деформацией и наблюдается как практически хрупкое. Это позволяет отнести XT к межкристаллитному хрупкому разрушению. Дальнейшее развитие очага в микро- и макротрещину может носить смешанный или внутризеренный характер.

Для образования холодных трещин в зоне сварного соединения должны существовать три условия.

1. Микроструктура зоны термического влияния или металла сварного шва должна быть чувствительна к водороду. Такой структурой является мартенситная структура или структура нижнего бейнита, которая образуется в основном при, сварке сталей повышенной прочности.

2. В зоне сварного соединения должен быть определенный минимум диффузионного водорода, источником которого является преимущественно металл сварного шва.

3. В зоне сварного соединения должны действовать растягивающие напряжения.

Критическое сочетание этих факторов приводит к образованию XT.

Роль структуры связывают с развитием микропластической деформации (МПД) в приграничных зонах зерен. МПД обусловлена наличием в структуре свежезакаленной стали незакрепленных, способных к скольжению краевых дислокаций при действии сравнительно невысоких напряжений (σ<<σ0,2). Особенно высока плотность дислокаций в мартенсите непосредственно после сварочного термического цикла. МПД является термически активируемым процессом, т.е. ее скорость зависит от температуры и величины приложенных напряжений. При длительном нагружении по границам зерен развивается локальная МПД, которая приводит к относительному проскальзыванию и повороту зерен по границам. В результате этого происходит межзеренное разрушение на стыке границ зерен. После «отдыха» способность закаленной стали к МПД исчезает. Конечные высокая твердость и предел текучести закаленной стали - результат старения, при котором происходит закрепление дислокаций атомами углерода. Особенности развития МПД достаточно хорошо объясняют приведенные ранее закономерности замедленного разрушения.

Одним из главных факторов, влияющих на образование холодных трещин, является водород. Водород попадает в металл сварного шва из покрытия электродов, флюса, влажной окружающей среды, неочищенных защитных газов или загрязнений, присутствующих на поверхности проволоки и свариваемых кромок. Свариваете кромки, покрытые ржавчиной, являются мощным источником водорода, поступающего в металл сварного шва. При ручной дуговой сварке наиболее частым источником водорода является покрытие электрода. Чтобы уменьшить опасность насыщения металла сварного шва водородом, электроды или флюсы перед сваркой необходимо сушить при температуре 300—350° С в течение нескольких часов. Источником водорода при сварке может быть присадочный материал (сварочная проволока), которую в процессе изготовления (волочения) протравливают в соляной кислоте. Количество водорода в металле сварного шва выражается в миллилитрах на 100 г наплавленного металла. В зависимости от технологии сварки количество изменяется в пределах от 1 до 30 мл. Растворимость и распределение водорода в металле сварного шва зависят от концентрации и типа включений, микропор и их дислокаций, макро пор и скорости охлаждения. Из металла сварного шва водород диффундирует в зону термического влияния главным образом во время γ → α -превращения металла сварного шва. Так как при превращении γ → α растворимость водорода в металле сварного шва резко снижается, его большая часть диффундирует в зону термического влияния. Водород, который зафиксирован в зоне сварного соединения при повышенных температурах находится в атомарном состоянии. При падении температурь примерно ниже 200° С водород может перейти на определенные свободных поверхностях из атомарного состояния в молекулярное при этом возникает высокое давление газа в этих местах.

Однако, как правило, водород диффундирует и к свободным поверхностям сварного соединения, а оттуда в атмосферу. Измерение количества диффузионного водорода в сварном соединении основано на этом его свойстве. Для измерения образец сварного соединения непосредственно после сварки помещают в пробирку, заполненную глицерином или ртутью. Пробирку закупоривают, и диффундирующий водород скапливается в верхней части пробирки виде пузырьков, где его объем измеряют. Измеренное таким cпосoбом количество водорода в миллилитрах на 100 г наплавленного металла позволяет определить содержание диффузионного водорода. Замеры с применением ртути более точные, чем с применением глицерина. Диффузия водорода к свободным поверхностям длится несколько дней, иногда и месяц, что зависит от размеров (особенно толщины) сварного соединения. Значения коэффициента диффузии зависят не только от содержания легирующих элементов внедрения и замещения, но и от плотности дислокаций и величины упругих напряжений.! Таким образом, диффузию водорода в сварных соединениях после сварки характеризует не только второй закон Фика, но и градиент химического потенциала. При сварке без предварительного подогрева или последующего нагрева за счет диффузии концентрация водорода в зоне термического влияния увеличивается еще в течение нескольких дней после сварки.

Тепловой режим, в особенности применение нагрева после сварки, весьма благоприятно влияет на выход водорода из металла сварного соединения. Если при комнатной температуре максимальное содержание водорода достигается по истечении пяти дней, то при нагреве после сварки до 150° С максимальное содержание водорода остается практически на уровне состояния непосредственно после окончания сварки.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 464; Нарушение авторских прав?; Мы поможем в написании вашей работы!