КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вопрос № 2. Машины для измельчения твердых материалов

|

|

|

|

Измельчение твердых горючих материалов производят с целью облегчения их транспортировки, а также ускорения растворения, химического взаимодействия, сжигания, обжига и других процессов, интенсивность протекания которых зависит от размеров твердых частиц.

На современных машинах можно производить измельчение глыб материала объемом до 2 м3. Конечный размер частиц измельченного материала достигает 0,1 мкм. В процессах измельчения материалов используются способы раздавливания, раскалывания, удара и истирания. Схематичное изображение способов измельчения приведено на рисунок 3.1. Выбор способа измельчения определяется физико–механическими (прочностью и хрупкостью) и пожаровзрывоопасными свойствами материала, его влажностью, начальным и конечным размером частиц, возможностью обеспечения пожаровзрывобезопасности и другими факторами.

Рисунок 3.1. Способы измельчения материалов:

а – раздавливание; б – удар; в – истирание; г – раскалывание

Различают следующие виды измельчения:

- крупное – поперечный размер обрабатываемых кусков, изменяется в

диапазоне от 1500 до 25 мм;

- среднее или промежуточное – от 150 до 5 мм;

- мелкое – от 25 до 1 мм;

- тонкое – от 5 до 0,075 мм;

- размол – от 0,2 до 10–4 мм.

Кроме того, измельчение бывает сухое и мокрое, когда к исходному материалу добавляется определенное количество влаги.

Отношение поперечника D наиболее крупных кусков до измельчения к поперечнику d наиболее крупных кусков после измельчения называется степенью

измельчения п:

| n = D/d | (3. 1) |

Для материалов большой твердости наиболее эффективными способами измельчения являются удар и раздавливание, для вязких материалов – истирание, для хрупких – раскалывание.

Уравнение материального баланса процесса измельчения имеет вид:

| ΣGпр = ΣGух + Gпот | (3.2) |

| где | Gnp | – | масса поступившего на измельчение материала, кг; |

| Gyx | – | масса полученного измельченного материала, кг; | |

| Gпот | – | потери материала (в основном пылевидного), кг. |

Измельчающие машины делятся на дробилки и мельницы. Дробилками называются машины для крупного и среднего измельчения, мельницами –машины для мелкого и тонкого измельчения, а также для коллоидного размола. Типов и разновидностей дробилок и мельниц, используемых в промышленности, достаточно много. Рассмотрим некоторые из них.

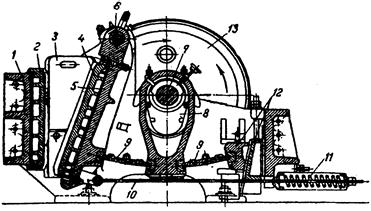

На рисунок 3.2 показана схема щековой дробилки. Неподвижная щека из износоустойчивого материала 2 крепится к станине 7 дробилки, а подвижная щека 5, защищенная броневой плитой 4, качается на оси 6. Качание подвижной щеки осуществляется с помощью привода, состоящего из шатуна 8, кривошипа (эксцентрика) 7, маховика 13 и шарнирно закрепленных распорных плит 9, которые одновременно служат для защиты привода от перегрузок при попадании в дробилку кусков металла или других чрезмерно прочных предметов. Регулирование хода подвижной щеки производится с помощью клинового устройства 12, а холостой ход осуществляется с помощью возвратной пружины 11 и тяги 10. Рабочее пространство дробилки с боков ограничено плитами 3.

Рисунок 3.2. Схема щековой дробилки

Такие дробилки находят широкое применение из–за простоты устройства и надежности конструкции, компактности, возможности измельчения крупнокусковых материалов (ширина загрузочного отверстия достигает 1,5–2 м). К недостаткам щековых дробилок относятся: периодический характер работы (дробление происходит только в момент сближения щек), неуравновешенность движущихся масс, что вызывает сильные толчки и сотрясения фундамента и соседнего оборудования, а также небольшая степень измельчения (п = 2–3).

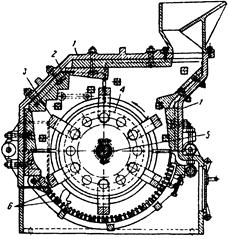

Рисунок 3.3. – Схема конусной дробилки

В конусной дробилке (рисунок 3.3) корпус 1 имеет форму конуса, облицованного броневыми плитами 4. Вращающаяся дробящая головка 2 также конической формы расположена под углом к оси конусного корпуса, что приводит к образованию узкой щели между головкой и корпусом. Ширина загрузочной щели составляет 0,3–1,5 м. Регулирование степени измельчения достигается подъемом или опусканием корпуса. Корпус крепится к станине с помощью пружин (на схеме не показаны), расположенных по его периметру, которые уменьшают вибрацию и предохраняют машину от перегрузки и поломки при попадании в нее кусков металла. Крепление вала 3 к станине осуществляется с помощью крестовины б, конической втулки 7 и гайки 8. Нижний конец вала входит в стакан–эксцентрик 5, который приводится во вращение с помощью зубчатой передачи. К достоинствам конусных дробилок (а также близких к ним по устройству грибовидных дробилок) относятся: непрерывность действия, высокая производительность, спокойная уравновешенная работа и высокая степень измельчения (n = 10–30). В то же время указанные дробилки достаточно сложны по устройству (по сравнению с щековыми), более трудоемки в обслуживании, но имеют меньший расход энергии и меньшее пылеобразование.

Молотковая дробилка (мельница) (рисунок 3.4) имеет закрепленный на вращающемся по направлению стрелки валу 5 ротор 4, к которому шарнирно прикреплены стальные молотки 3. Поступающий сверху в дробилку материал подхватывается молотками и ударяется о броневые плиты 2, измельчаясь при этом. Степень измельчения колеблется от 10–15 в однороторных дробилках до 30–40 – в двухроторных. Измельченный материал выходит через отверстия в колосниковой решетке б, на которой одновременно с раскалыванием происходит раздавливание и истирание материала.

Рисунок 3.4. – Схема молотковой дробилки

В станине корпуса 1 имеется механизм, который позволяет изменять расстояние между колосниковой решеткой и вращающимися молотками и регулировать степень размола. Число оборотов ротора дробилки достигает 400–2400 в минуту, что обеспечивает высокую степень измельчения материала, но одновременно приводит и к значительному пылеобразованию. Для предотвращения повреждения механизма при попадании в дробилку металла подлежащий измельчению материал предварительно пропускают через сита и сепараторы. Молотковые дробилки выпускаются с диаметром роторов от 0,3 до 2 м, имеющих ширину соответственно от 0,2 до 3 м.

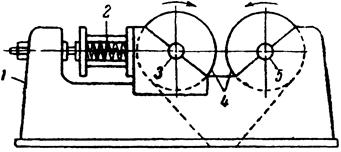

Валковые мельницы (дробилки) (рисунок 3.5) – простые по устройству машины.

Они имеют два параллельных цилиндрических валка 4, вращающихся навстречу друг другу. Валки могут быть рифлеными (зубчатыми, ошипованными) – в дробилках и гладкими – в мельницах. Подшипник 5 валка закреплен неподвижно, а подшипник 3 валка может перемещаться в горизонтальной плоскости и удерживается на станине 1 пружинами 2.

Рисунок 3.5. – Схема валковой мельницы

Благодаря наличию подвижной опоры достигается регулирование степени измельчения материала, а наличие пружин предохраняет детали машины от поломки: при попадании в мельницу особо прочных материалов и металла подвижный валок сдвигается влево, сжимая пружину. Твердый материал пропускается через увеличенный зазор между валками без поломки машины. Валковые мельницы не дают значительного пылеобразования, надежны в работе, но мало пригодны для измельчения материалов высокой прочности. Степень измельчения твердых материалов в валковых мельницах не превышает 3–4, хрупких – 10–15. Диаметр валков достигает 0,2–1,5 м при ширине 0,1–0,6 м.

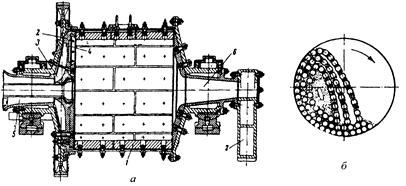

Для тонкого размола широко применяются шаровые мельницы, представляющие собой горизонтально расположенные вращающиеся цилиндрические и цилиндро–конические барабаны, заполненные шарами. На рисунок 3.6 показана шаровая мельница (барабанная диафрагмовая) (а) и схема перемещения шаров в ней (б). Корпус 1 барабанной мельницы изнутри облицован броневыми плитами, имеющими ступенчатую или волнистую поверхность для подъема шаров на большую высоту при вращении барабана. Измельчение материала происходит под действием удара падающих стальных шаров, диаметр которых составляет 25–175 мм.

Рисунок 3.6. – Схема цилиндрической диафрагмовой шаровой мельницы

Исходный материал поступает через полую цапфу 6 с помощью питателя 7, а частицы размолотого материала, размер которых меньше диаметра отверстий в диафрагме 4, высыпаются из барабана и с помощью радиальных ребер 3 удаляются через полую цапфу 5 из мельницы. Вращение барабану передается от редуктора через зубчатый венец, укрепленный на корпусе мельницы.

К недостаткам шаровых мельниц относятся громоздкость, значительное пылеобразование, повышенный расход энергии, большой вес оборудования, значительный шум и вибрации. Достоинствами шаровых мельниц являются: высокая производительность, постоянство качества помола, возможность измельчения материала различной твердости со степенью измельчения до 50–100, простота обслуживания, а также возможность размола мокрым способом для предотвращения процесса пылеобразования. Скорость вращения барабанов составляет 2–20 об/мин.

Помимо рассмотренных дробилок и мельниц в промышленности применяются и другие виды измельчающих машин: для мелкого измельчения – ударные мельницы (дезинтеграторы, дисмембраторы); для тонкого измельчения – стержневые, кольцевые, вибрационные мельницы; для коллоидного размола – коллоидные мельницы (сухие и мокрые).

ВЫВОД ПО ВОПРОСУ:

Процессы сухого измельчения протекают со значительным пылеобразованием, что необходимо учитывать при выборе типов измельчающих машин и способов измельчения горючих материалов (угля, кокса, сахара, зерна и других) во избежание взрывов образующихся пылевоздушных смесей.

Сухое тонкое измельчение и сухой размол горючих материалов являются наиболее взрывопожароопасными процессами, так как готовый мелкодисперсный продукт способен легко взвихряться с образованием взрывоопасного аэрозоля, отложения пыли часто склонны к самовозгоранию, а в процессе размола появляются такие источники зажигания, как фрикционные искры и разряды статического электричества.

Вопрос № 3. Машины для разделения твердых материалов

После измельчения твердый материал обычно разделяют по размерам частиц с выделением отдельных фракций. Такое разделение называют классификацией или сортировкой. В промышленности применяются следующие методы классификации: механическая классификация (грохочение), гидравлическая и воздушная классификации.

Материальный баланс процесса классификации:

| Gпр = ΣGфр i + Gпот | (3.3) |

| где | Gnp | – | масса поступившего на разделение материала, кг; |

| Gфp i | – | общая масса i–го количества фракций материала, кг; | |

| Gпот | – | потери материала (в основном пыли), кг. |

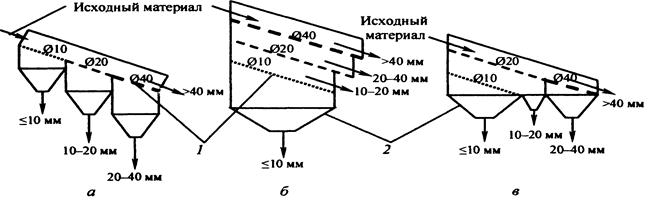

При механической классификации материалов используются рассеивающие устройства в виде сит и решеток. На рисунок 3.7 приведены схемы многократного грохочения исходного сыпучего материала на четыре фракции.

Рисунок 3.7. – Способы многократной механической классификации:

а – от мелкого к крупному; б – от крупного к мелкому; в – комбинированный способ; 1 – сито (решето); 2 – бункер

Частицы материала, размеры зерен которого меньше диаметра отверстий в сите или решете, под действием силы тяжести проваливаются в бункеры для сбора фракций или поступают на следующее сито (решето), где протекает аналогичный процесс разделения. В зависимости от формы рассеивающего устройства и типа привода применяются неподвижные колосниковые, роликовые, барабанные, качающиеся и вибрационные грохоты.

На неподвижные грохоты, установленные наклонно под углом, большим угла естественного откоса, высыпают подлежащий разделению материал, который, ссыпаясь по поверхности грохота, одновременно при этом классифицируется (мелкие частицы просеиваются). Такие грохоты применяются редко из–за низкой производительности. Более широкое применение нашли вибрационные грохоты, в которых наклонные сита с помощью специального механизма колеблются с частотой 15–50 с–1 при амплитуде 0,5–15,0 мм. Благодаря вибрации отверстия в ситах практически не забиваются материалом, обеспечивается высокая производительность, пониженное пылеобразование и меньший расход энергии.

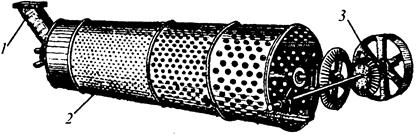

Наибольшее распространение получили барабанные грохоты. Показанный на рисунок 3.8 барабанный грохот представляет собой установленный наклонно (под углом до 9 градусов к горизонту) вращающийся цилиндрический барабан с перфорированными стенками (с отверстиями разного размера). Поступающий через приемную воронку 1 материал движется внутри вращающегося барабана 2 слева направо, проходя сначала секцию с мелкими отверстиями, а затем секции с постепенно увеличивающимися размерами отверстий.

Рисунок 3.8. – Цилиндрический барабанный грохот

Под каждой секцией устанавливаются приемные бункеры (на рисунке не показаны). Вращение барабана осуществляется с помощью привода 3. Если применить конический барабан, то его можно установить горизонтально, а перемещение материала в нем происходит благодаря конусности стенки. Производительность барабанных грохотов значительно больше, чем неподвижных, но больше и пыление при наличии мелкодисперсных частиц в рассеиваемом материале. Недостатком барабанных грохотов является низкое качество сортировки. Помимо этого секции с мелкими отверстиями часто повреждаются крупными кусками в рассеиваемом материале. При диаметре барабана 1,5–3,0 м скорость его вращения составляет 5–20 об/мин.

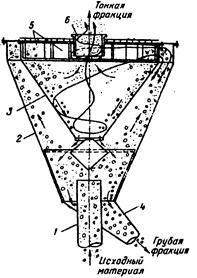

В процессах гидравлической классификации и воздушной сепарации используется принцип разделения частиц на фракции по величине скорости осаждения в жидкости или в воздухе. Сущность работы воздушно–проходного центробежного сепаратора (рисунок 3.9) заключается в следующем: измельченный в мельнице материал в потоке воздуха, движущегося по трубопроводу со скоростью около 20 м/с, через патрубок 1 поступает в кольцевое пространство между корпусом 2 и внутренним конусом 3 сепаратора. Здесь скорость потока резко снижается и наиболее крупные частицы (грубая фракция) под действием силы тяжести выпадают из потока и через патрубок 4 возвращаются в мельницу. Воздушный поток со взвешенными частицами твердого материала движется вверх, проходит между тангенциально установленными к оси сепаратора лопатка ми 5 во внутренний конус 2, приобретая вращательное движение. Более крупные частицы материала отбрасываются центробежной силой к стенкам внутреннего конуса, движутся по ним вниз и также удаляются через патрубок 4. Воздушный поток вместе со взвешенными частицами тонкой фракции выходит из сепаратора через патрубок 6 и направляется в циклон, где твердые частицы отделяются от воздуха, который возвращается в мельницу.

Рисунок 3.9. – Схема воздушно–проходного сепаратора

Работа воздушных сепараторов сопровождается интенсивным пылеобразованием и имеется опасность разрядов статического электричества и появления фрикционных искр.

Гидравлическая классификация осуществляется в горизонтальном или восходящем потоке жидкости (обычно воды). Поток жидкости выносит из классификатора в слив частицы, меньшие определенного размера, а в классификаторе осаждаются частицы больших размеров, обладающие большей скоростью осаждения.

ВЫВОД ПО ВОПРОСУ:

Процессы механической и воздушной классификации характеризуются значительным пылеобразованием и наличием опасности разрядов статического электричества и фрикционных искр. В связи с чем, с точки зрения обеспечения пожарной безопасности, использование гидравлической классификации является предпочтительным.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 3142; Нарушение авторских прав?; Мы поможем в написании вашей работы!