КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Достоинства и недостатки. 2 страница

|

|

|

|

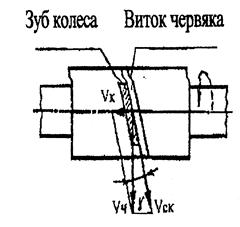

От угла у зависит отношение окружных скоростей колеса ук и червяка ук, а также скорость скольжения в червячной паре уск. Скольжение витков червячной нарезки по зубьям червячного колеса является причиной повышенного трения в зоне контактных поверхностей и связанных с этим низкого КПД червячных передач и повышенного износа сопрягаемых элементов трущихся пар. Коэффициент трения зависит от скорости скольжения, уменьшаясь с ее возрастанием.

Если шаг нарезки червяка увеличить вдвое, не изменяя размеров поперечного сечения витков, и в образовавшееся между двумя смежными витками пространство ввести новую нитку нарезки, то получим двухзаходный червяк. Так же, при трехкратном увеличении шага и добавлении двух новых ниток нарезки, образуется трехзаходный червяк и т. д. Число заходов Zопределяют по началам или окончаниям витков на одном из торцов червяка. Червяки с одним заходом называют однозаходными, а все остальные -многозаходными. С увеличением числа заходов увеличивается также угол у, вследствие чего при неизменной окружной скорости червяка уч пропорционально числу заходов Z возрастает окружная скорость колеса ук и скорость

скольжения уск.

За один оборот Zi - заходный червяк смещает червячное колесо на Р Z1 или угол 2π Z1/Z2,а для одного полного оборота колеса потребуется Z2/Z1. оборотов червяка. Другими словами, за каждый оборот червяка червячное колесо поворачивается на Zi зубьев. Как уже отмечалось, ведущим в червячной передаче обычно является червяк. Обратимость движения - от червячного колеса к червяку - возможна только при условии, когда угол подъема винтовой линии оказывается большим утла трения в сопрягаемой кинематической паре. Обычно этим свойством обладают передачи с многозаходными (трех-, иногда двухзаходными) червяками. Передачи, не обладающие этим свойством (обычно с однозаходными червяками), называют самотормозящимися, что означает невозможность самопроизвольного раскручивания червяка (ведущего звена передачи) внешними нагрузками, приложенными к валу червячного колеса.

Достоинствами червячных передач, способствующими их широкому распространению в приводах строительных машин, являются: бесшумность работы, возможность получения больших передаточных отношений при малых габаритах передачи, высокая точность перемещений, возможность обеспечения самоторможения. К недостаткам относятся: сравнительно низкий КПД, небольшие передаваемые мощности (до 70 кВт), повышенный износ витков червяка и зубьев колеса, необходимость применения дорогостоящих материалов (бронзовые венцы червячных колес) для уменьшения коэффициента трения контактирующих поверхностей.

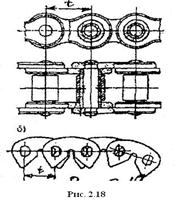

2.3.6 Цепные передачи.

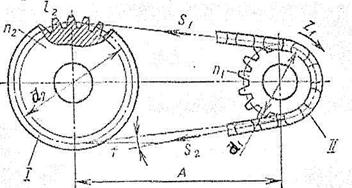

Цепные передачи служат для передачи вращательного движения между двумя параллельными валами при значительном расстоянии между ними. Передача состоит из двух звездочек и охватывающей их цепи. В строительных машинах в качестве приводных цепей чаще применяют втулочно-роликовые, реже зубчатые цепи. Оба вида цепей могут быть однорядными многорядными, для передачи движения несколькими параллельными потоками.

Втулочно-роликовые цепи применяют при скоростях до 20 м/с, а зубчатые - до 25 м/с.

Последние работают с меньшей вибрацией и шумом, в связи с чем их называют бесшумными. Основными параметрами приводных цепей являются: шаг I (мм) и разрушающая нагрузка (Н).

Последние работают с меньшей вибрацией и шумом, в связи с чем их называют бесшумными. Основными параметрами приводных цепей являются: шаг I (мм) и разрушающая нагрузка (Н).

Рис. 2.17 Схема цепной передачи

Минимальное число зубьев звездочек ограничено в связи с износом шарниров, неравномерностью скорости и шумом при работе. Для передач с втулочно-роликовыми цепями его назначают от 12 (при передаточных числах u > 6 ) до 31 (при u = 1), для передач с зубчатыми цепями - от 16 до 40 при тех же передаточных числах. Диаметр (м) делительной окружности звездочки d связан с числом ее зубьев z и шагом цепи / (м) зависимостью:

Минимальное число зубьев звездочек ограничено в связи с износом шарниров, неравномерностью скорости и шумом при работе. Для передач с втулочно-роликовыми цепями его назначают от 12 (при передаточных числах u > 6 ) до 31 (при u = 1), для передач с зубчатыми цепями - от 16 до 40 при тех же передаточных числах. Диаметр (м) делительной окружности звездочки d связан с числом ее зубьев z и шагом цепи / (м) зависимостью:

d=t/(sinπ/z). Межосевое расстояние (м) назначают из пределов: Amin=0,6 *(dal+da2)+3O...50мм; Аamax=80 *t

при оптимальном значении аопт=(30...50)-Ч меньшие значения - для малых передаточных чисел (и= 1. большие - для и = 6... 7).

При вращении ведущей звездочки с постоянной угловой скоростью со линейная скорость движения цепи v не остается постоянной из-за непостоянства радиуса вращения звена цепи длины перпендикуляра, опущенного из центра звездочки на продольную ось набегающего на звездочку звена. При взаимодействии цепи с ведомой звездочкой на эту неравномерность накладывается новая пульсация, из-за чего угловая скорость со (с-1) ведущей звездочки, а вместе с ней и передаточное число

u=ω1/ω2

не остаются постоянными. В расчетах цепных передач определяют среднее передаточное число

u=Z1/Z2

По сравнению с ременными передачами, в составе которых также имеется гибкая связь, цепные передачи более компактны, их валы оказываются менее нагруженными вследствие незначительного натяжения приводных цепей, имеют сравнительно высокий КПД (ц= 0,96... 0,98). К их недостаткам относятся: вытягивание цепей вследствие износа шарниров, чувствительность к перекосам валов, непостоянство (пульсация) передаточного отношения, особенно при малых числах зубьев звездочек. Цепные передачи широко применяют в приводах машин мощностью до 100 кВт. При больших передаваемых мощностях резко возрастает стоимость передачи.

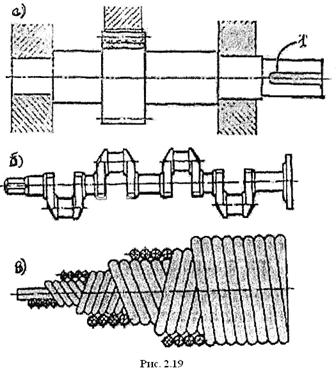

2.3.7 Валы и оси (рис. 2.19).

Вращающиеся элементы передач устанавливают на валах и осях. Являясь для посаженной на него детали поддерживающим звеном, вал в тоже время передает крутящий момент либо от силовой установки ведущему звену первой передачи трансмиссии, либо между смежными передачами, либо от ведомого звена последней передачи в трансмиссии исполнительному механизму или рабочему органу. Во всех случаях вал вращается вместе с поддерживаемыми им звеньями, для чего его соединяют с этими звеньями посредством шпонок(1). По несущей способности шпоночное соединение уступает шлицевому. Его применяют в малонагруженных мелкосерийных изделиях. Шпоночное или шлицевое соединение может быть неподвижным. Вращающее звено передачи может быть выполнено вместе с валом как единая деталь. Различают прямые (а), коленчатые (б) и гибкие валы (в). В трансмиссиях строительных машин применяют преимущественно прямые валы. Коленчатые валы применяют, в частности, в коленчато-рычажных механизмах, например, в двигателях внутреннего сгорания, компрессорах, щековых дробилках и других Мшим и устройствах.

Гибкие валы служат для передачи вращающего момента между узлами машин и агрегатами, меняющее свое взаимное положение при работе валы. Их делают из нескольких слоев проволоки намотанных на сердечник, причем каждый слой имеет противоположное направление навивки.

Первый, третий и пятый слои имеют правую навивку, второй и четвертый левую, направление навивки наружного слоя противоположно тому, которое должен иметь вал при работе, чтобы проволока не раскручивалась, а также, чтобы при вращении вала внутренние слои вала уплотнялись. Броня, покрывающая гибкий вал, вместе с ним не вращается. Она защищает вал от повреждений, удерживает на нем консистентную смазку и предохраняет рабочих от захвата валом.

Первый, третий и пятый слои имеют правую навивку, второй и четвертый левую, направление навивки наружного слоя противоположно тому, которое должен иметь вал при работе, чтобы проволока не раскручивалась, а также, чтобы при вращении вала внутренние слои вала уплотнялись. Броня, покрывающая гибкий вал, вместе с ним не вращается. Она защищает вал от повреждений, удерживает на нем консистентную смазку и предохраняет рабочих от захвата валом.

2.3.8 Подшипники.

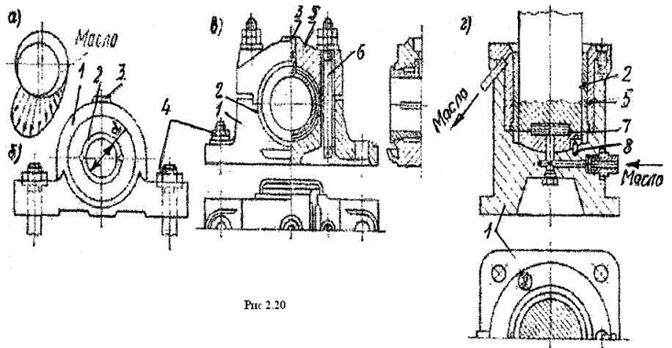

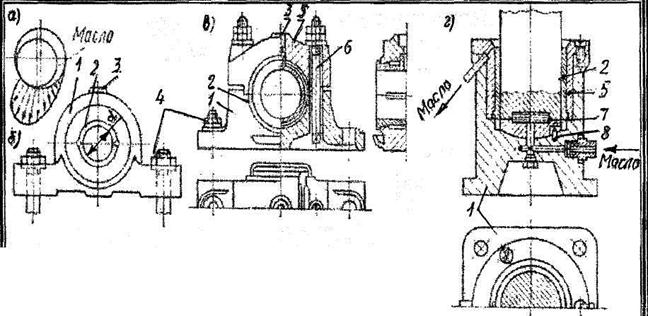

Подшипники служат опорами валов и осей. Различают подшипники скольжения и качения. Подшипники скольжения (рис.2.20)

В зависимости от величины и направления нагрузок, возникающих на валах, применяют радиально, и упорные, которые могут воспринимать нагрузки, направленные радиально, и упорные, которые могут воспринимать усилия как направленные вдоль оси, так и радиальные.

Поверхность цапфы в радиальных подшипниках скользит относительно его внутренней поверхности. Уменьшение сил трения между трущимися поверхностями создается слоем смазки. При работе цапфа занимает в подшипнике эксцентричное положение, и поэтому смазка между поверхностями подшипника и цапфы принимает форму клина. Цапфа, вращаясь, увлекает смазку в узкий зазор, где создается масляная подушка, поддерживающая цапфу. Слои масла, разделяющий цапфу и подшипник, создается также, если в зазор подается масло при помощи масляного насоса. Они состоят из корпуса, вкладыша и устройства для смазки.

На рис 2.20, а изображена эпюра гидродинамических давлений по окружности подшипника. Корпус подшипника, показанный на рис. б, цельный, применяют для валов небольших диаметров. В него впрессован цилиндрический вкладыш. На рис. 2.20, в приведен подшипник с разъемным корпусом и вкладышем, состоящим из двух половин, облегчает монтаж валов, позволяет производить регулировку диаметра. На рис. 2.20, г показан упорный подшипник.

Подшипники скольжения рассчитывают на допускаемое удельное давление, жидкостное трение.

Применяют: устанавливают для валов большой массы, когда требуется разборка подшипника, либо когда последний работает в агрессивных средах, или при большом загрязнении.

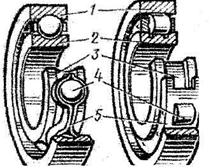

Подшипники качения.(Рис. 2.21)

Они состоят из наружного 1 и внутреннего 2 колец с дорожками качения 3. Между кольцами в дорожках качения устанавливаются шарики или ролики 4, которые катятся по дорожкам. Чтобы ролики или шарики находились на одинаковом расстоянии один от другого, в подшипниках предусмотрены сепараторы 5,. представляющие собой штампованные кольца с отверстиями для роликов или шариков.

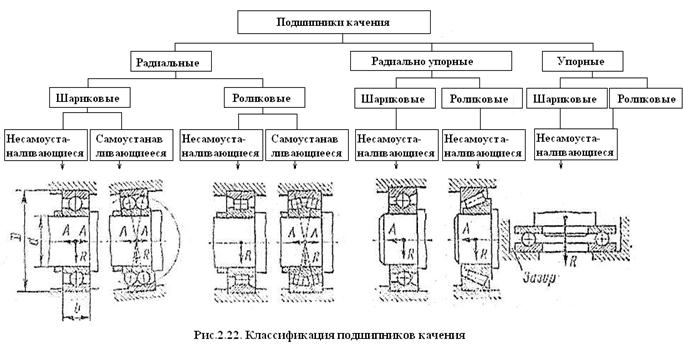

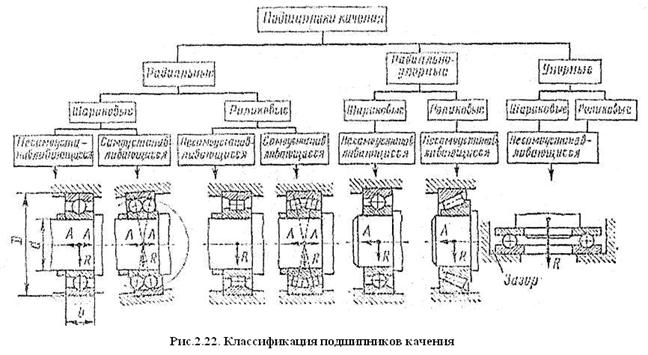

Подшипники качения можно разделить на три типа: (Рис. 2.22.)

1)  радиальные, воспринимающие радиальные

радиальные, воспринимающие радиальные

нагрузки и допускающие небольшие осевые

нагрузки;

2)

|

3) упорные, воспринимающие только осевые нагрузки.

Применение: Шариковые подшипники применяют в передачах с малыми и средними нагрузками. Роликовые подшипники устанавливают в передачах с большими нагрузками, так как их грузоподъемность почти в два раза больше, чем у шариковых. Однако они хуже работают при больших числах оборотов. Максимально допускаемая частота вращения для них почти в два  раза меньше, чем для шариковых подшипников.

раза меньше, чем для шариковых подшипников.

Подшипники выбирают по нагрузкам, действующим на них. Расчет подшипников ведут на их долговечность. Для эксплуатации подшипников важно установить их без перекосов, чтобы температурные деформации валов не вызывали дополнительных нагрузок. Кроме того, их необходимо смазывать и предохранять от загрязнения. Смазка подшипников может быть консистентной или жидкой.

Подшипники выбирают по нагрузкам, действующим на них. Расчет подшипников ведут на их долговечность. Для эксплуатации подшипников важно установить их без перекосов, чтобы температурные деформации валов не вызывали дополнительных нагрузок. Кроме того, их необходимо смазывать и предохранять от загрязнения. Смазка подшипников может быть консистентной или жидкой.

2.3.9 Муфты.

Для соединения валов, являющихся продолжением один другого или расположенных под углом, а также для передачи крутящего момента между валом и сидящими на нем деталями применяют муфты.

По назначению они разделяются на муфты:

— постоянного действия (неуправляемые)

— сцепные (управляемые).

По типу соединения валов муфты делятся на:

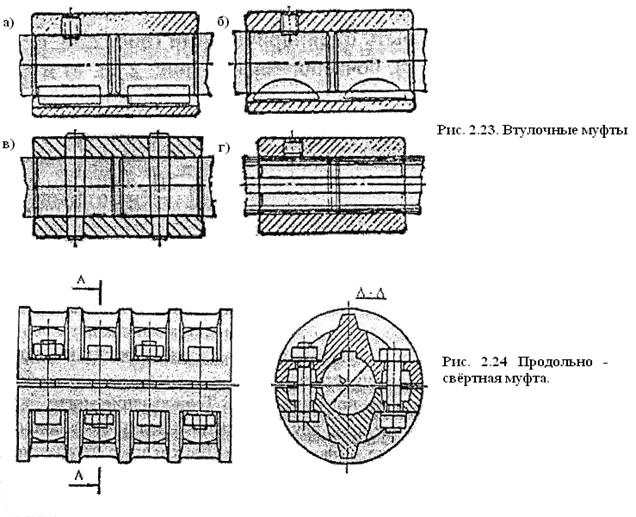

— жесткие: 1) втулочные (рис. 2.23) (рис.. 2.24)

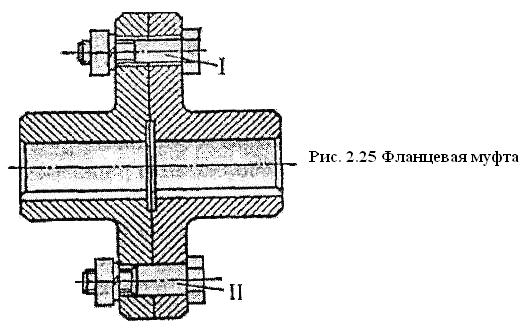

2) фланцевые (рис. 2.25)

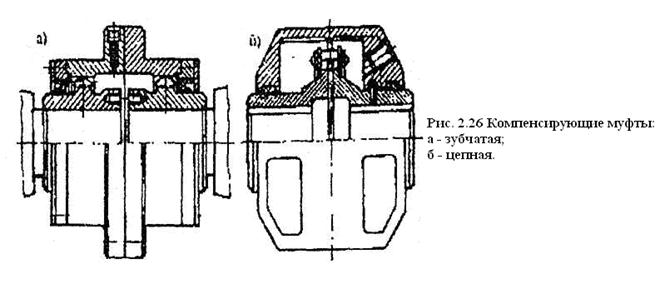

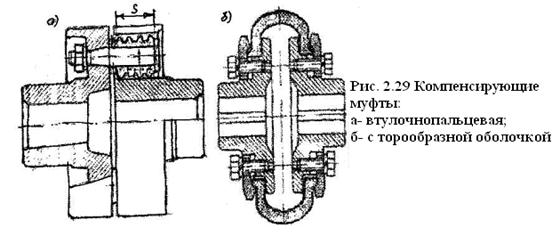

— компенсирующие (рис. 2.26)(2.29)

Втулочные муфты. Достоинства: просты по конструкции, малы по габариту; применяются для диаметров валов 120мм. Недостатком: их является то, что для соединения валов последние необходимо раздвигать.

Фланцевые муфты обычно состоят из двух полумуфт и бывают двух типов. В одном типе муфт болты устанавливают без зазора, другом типе муфт болты устанавливают с зазором.

Компенсирующие муфты соединяют валы при некотором их взаимном смещении или перекосе в результате неточности изготовления, монтажа или деформации во время работы. Имеется несколько типов компенсирующих муфт. Наиболее простая муфта представляет собой две полумуфты, такие же, как у жестких муфт, только болт в одной из полумуфт упирается в резиновые прокладки, что позволяет компенсировать неточности в положении валов.

Цепная муфта состоит из двух полумуфт-звездочек, на которые надета цепь. Такие муфты допускают перекос валов до 1,50 и радиальное смещение до 2мм при средних размерах и до 5мм при больших размерах муфт.

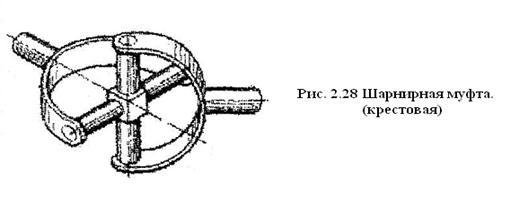

Крестовые муфты применяют для соединения валов, могут иметь большие смещения осей. Они состоят из двух полумуфт с пазами на торцах. Между полумуфтами помещается диск, на торцах которого предусмотрены выступы, перпендикулярно расположенные по отношению один к другому. Недостатком этих муфт является большой износ пазов, так как во время работы средний диск движется относительно полумуфт.

Крестовые муфты применяют для соединения валов, могут иметь большие смещения осей. Они состоят из двух полумуфт с пазами на торцах. Между полумуфтами помещается диск, на торцах которого предусмотрены выступы, перпендикулярно расположенные по отношению один к другому. Недостатком этих муфт является большой износ пазов, так как во время работы средний диск движется относительно полумуфт.

Шарнирные муфты применяют для передачи движения между валами, Расположенными под углом. Возможность передачи вращения под углом до 50 обеспечивается тем, что муфта имеет два шарнира, расположенные взаимно перпендикулярно (рис. 2.28).

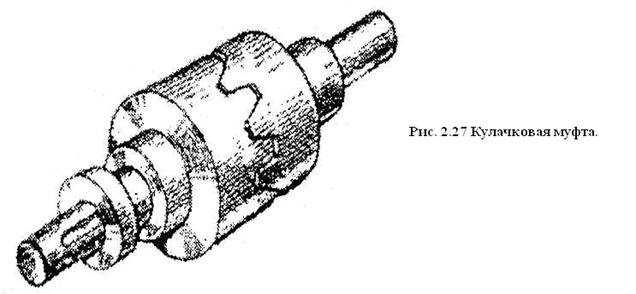

Сцепные муфты. Такие муфты применит в приводах, когда необходимо при работе часто соединять или разъединять валы. Сцепные муфты бывают кулачковые (зубчатые) и фрикционные. Первые применяют для механизмов, включаемых при их остановке или очень медленном вращении, причем включать их необходимо не чаще, чем один раз в 5-15 мин. Вторые - при включениях, производимых на ходу с периодом действия в течение иногда нескольких секунд.

Кулачковая муфта состоит из двух полумуфт, на торцевых поверхностях (Рис. 2.27.)

Кулачковая муфта состоит из двух полумуфт, на торцевых поверхностях (Рис. 2.27.)

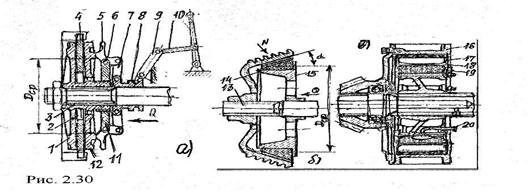

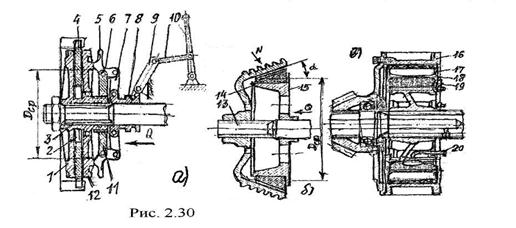

(рис. 2.30)Муфты сцепления:

а) фрикционная муфта;

б) двухконусная фрикционная муфта;

в) пневмокамерная фрикционная муфта; которая имеет кулачки зубья треугольного, трапецеидального или прямоугольного профиля. Зубья треугольного профиля могут быть симметричными и несимметричными.

Включаются и выключаются такие муфты при осевом перемещении одной из полумуфт.(рис. 2.27)

Фрикционные муфты позволяют осуществлять плавное включение. Они бывают ленточные, дисковые, конусные, а также пневмокамерные.

Ленточные муфты работают по принципу обычного ленточного тормоза, устанавливаемого на ведущем ободе муфты и охватывающего ведомый шкив. Их преимущество в том, что они не передают на вал осевых усилий и требуют ничтожных усилий для включения. Применяются для мощностей до 750 кВт.

Дисковая муфта состоит из полумуфт, соединяющихся под действием сил трения, возникающих между торцевыми поверхностями в виде гладких дисков. Величина создаваемого момента трения зависит от силы, с которой диски прижимаются один к другому, а также от коэффициента трения между дисками от среднего диаметра дисков и от коэффициента запаса сцепления, который принимается равным 1,25-1,5.(рис.2.30, а)

Конусные муфты представляют собой две полумуфты с коническими рабочими поверхностями, одна из которых имеет внутренний конус, а другая - наружный. Перемещением одной из полумуфт вдоль оси достигается включение муфты (рис. 2.30, б)

Пневмокамерные муфты широко применяют в строительных машинах, особенно в землеройных (рис. 2.30,в). В таких муфтах трение создается между колодками резиновой камеры, связанной с одной полумуфтой и наружной поверхностью обода другой полу муфты.

2.3.10 Тормоза.

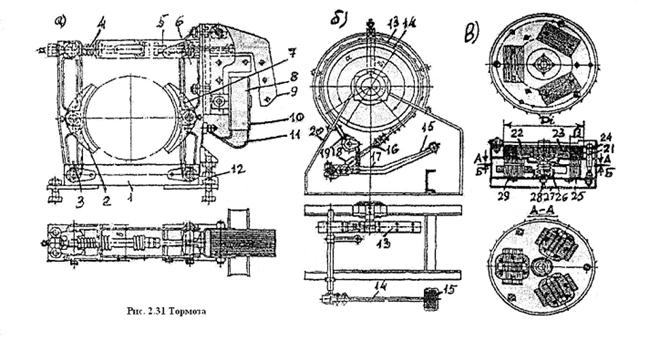

Тормоза предназначены для уменьшения скорости вращающих звеньев машины или их полной остановки. Их также используют в качестве стопорных устройств. Тормоза выполняют чаще колодочными, дисковыми или ленточными, реже - коническими. Колодочный тормоз (рис.2.31,а) состоит из станины 1, двух шарнирных закрепленных на ней стоек 3 и 6 с колодками 2 и 7, рабочие поверхности которых фугированы фрикционной лентой, тягаче хомутом 5 и размыкающего устройства. Без внешнего воздействия пружиной 4 установленной между тягой и хомутом, колодки оказываются прижатыми к тормозному шкиву. В случае электромагнитов при пропускании электрического тока через катушку 10 якорь 9, притягиваясь к сердечнику 11, выталкивает тягу 5 из охватывающего ее хомута, вследствие чего стойки 3 и 6 вместе с колодками расходятся, и шкив оказывается расторможенным. Тормоза, работающие по такой схеме (замыкание тормоза без внешнего воздействия), называются нормально замкнутыми или закрытыми в отличие от нормально разомкнутых или открытых тормозов, в которых торможение происходит вследствие внешнего воздействия.

|

Ленточный тормоз (рис. 2.31, б) представляет собой огибающую тормозной шкив стальную ленту 13 с фрикционной накладкой, одним концом 19 прикрепленную к станине 20, а вторым концом 16 через тягу 8 - к тормозному рычагу 17 с педалью 15. При натяжении ленты 13 и прижатии ее к тормозному шкиву происходит торможение последнего. Тормозная система возвращается в исходное состояние с помощью пружины. Ленточные тормоза изготовляют также с электромагнитным приводом, гидравлическими и пневматическими толкателями. Дисковый тормоз (рис.2.31, в) состоит из нескольких дисков 22 с фрикционными накладками 23 с каждой стороны, вращающихся вместе с валом, на который они посажены, с возможностью осевого перемещения, и дисков 21 с возможностью осевого перемещения по направляющим 24, жестко закрепленным в неподвижной части тормоза. В нормальном состоянии (без внешнего воздействия) диски 21 и 22 прижаты друг к другу пружиной 26, регулируемой винтом 28 (тормоз замкнут). Его размыкают включением электромагнитов 29, установленных на неподвижном корпусном диске 25. Тормоз закрыт кожухом 27. Для размыкания тормоза применяют также гидравлические или пневматические толкатели, воздействующие на диски 21 через систему рычагов.

Ленточный тормоз (рис. 2.31, б) представляет собой огибающую тормозной шкив стальную ленту 13 с фрикционной накладкой, одним концом 19 прикрепленную к станине 20, а вторым концом 16 через тягу 8 - к тормозному рычагу 17 с педалью 15. При натяжении ленты 13 и прижатии ее к тормозному шкиву происходит торможение последнего. Тормозная система возвращается в исходное состояние с помощью пружины. Ленточные тормоза изготовляют также с электромагнитным приводом, гидравлическими и пневматическими толкателями. Дисковый тормоз (рис.2.31, в) состоит из нескольких дисков 22 с фрикционными накладками 23 с каждой стороны, вращающихся вместе с валом, на который они посажены, с возможностью осевого перемещения, и дисков 21 с возможностью осевого перемещения по направляющим 24, жестко закрепленным в неподвижной части тормоза. В нормальном состоянии (без внешнего воздействия) диски 21 и 22 прижаты друг к другу пружиной 26, регулируемой винтом 28 (тормоз замкнут). Его размыкают включением электромагнитов 29, установленных на неподвижном корпусном диске 25. Тормоз закрыт кожухом 27. Для размыкания тормоза применяют также гидравлические или пневматические толкатели, воздействующие на диски 21 через систему рычагов.

2.3.11 Редукторы.

В качестве отдельных узлов механических передач в конструкциях строительных машин широко применяют смонтированные в едином корпусе закрытые зубчатые или червячные передачи, предназначенные для понижения угловой скорости ведомого вала по сравнению с ведущим валом и называемые редукторами.

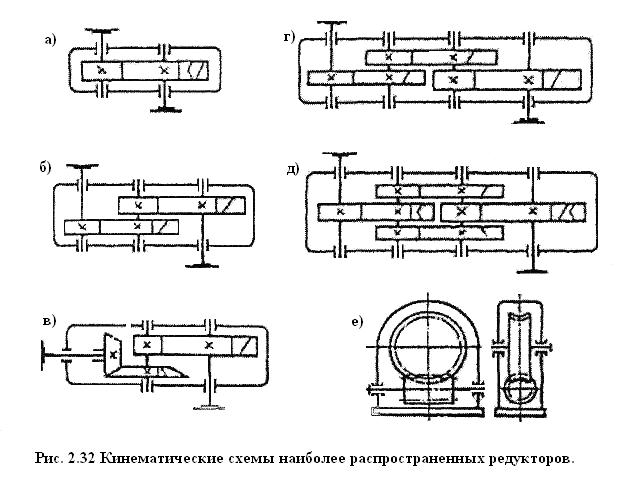

Подобные устройства, повышающие угловую скорость, называют ускорителями или мультипликаторами. По типу передач различают редукторы с цилиндрическими (рис. 2.32, а, б, г и д), коническими и смешанными коническо - цилиндрическими (рис. 2.32, в) зубчатыми парами, а также с червячными передачами (рис. 2.32,е). По числу ступеней передач различают редукторы одноступенчатые (рис. 2.32, а и е) и многоступенчатые, чаще - двух (рис. 2.32, б и в) и трехступенчатые (рис. 2.32, г и д).

Одноступенчатые цилиндрические редукторы обеспечивают передачу вращательного движения с передаточным числом до 8... 10, а конические - с передаточным числом до 5... 6. Наибольшее • распространение имеют двухступенчатые цилиндрические редукторы с передаточными числами и =.8... 50 и одноступенчатые червячные редукторы.

Одноступенчатые цилиндрические редукторы обеспечивают передачу вращательного движения с передаточным числом до 8... 10, а конические - с передаточным числом до 5... 6. Наибольшее • распространение имеют двухступенчатые цилиндрические редукторы с передаточными числами и =.8... 50 и одноступенчатые червячные редукторы.

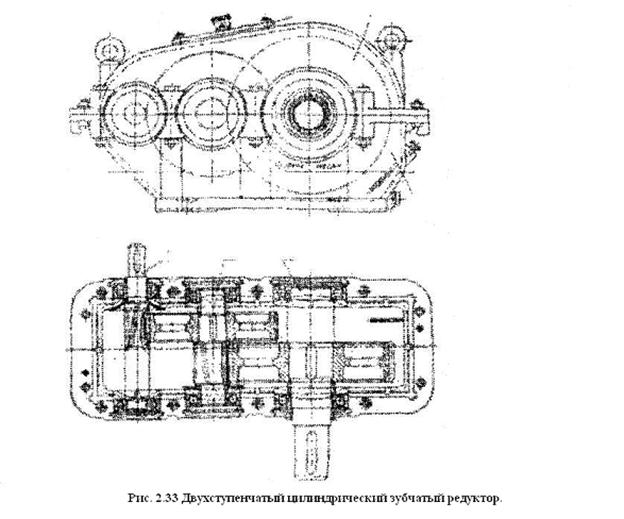

Редукторы могут быть специальными и универсальными. Первые проектируют применительно к конкретной модели машины, вторые, выпускаемые серийно, могут быть установлены на любой машине. Серийные редукторы выбирают по каталогам заводов-изготовителей в соответствии с передаваемой мощностью, числом оборотов ведущего вала, передаточным числом, межосевым расстоянием (между осями ведущего и ведомого валов), а также другими характеристиками, учитывающими режимы нагружения. На рис. 2.33 показана конструктивная схема двухступенчатого цилиндрического редуктора. Корпус редуктора обычно из чугунного или стального литья, разъемный, состоящий из основания 3 и крышки 2, скрепленных между собой болтами. Основание закрепляется болтами на раме машины. Валы 4, 5 и 6. расположенные горизонтально, опираются на подшипники, тип которых определяется характером воспринимаемой нагрузки (радиальной и осевой). Зубчатые колеса жестко соединены с валами с помощью шпонок, шлицов или напрессовки. При диаметральных размерах, соизмеримых с валами, шестерни выполняют заодно с валом (вал-шестерня). Также заодно с валом нарезают червяки. Редукторные передачи работают в масле, которое заливают в корпус через смотровой люк 1 до уровня погружения в масло зубьев ведомых колес. Смазку подают в зону зацепления также по трубопроводам от специальных насосов. Уровень масла проверяют щупом по маслоуказателю. При вращении колес масло разбрызгивается и попадает в зону их зацепления, а также в подшипниковые узлы. Для предотвращения вытекания масла через зазоры между валами и крышками в последних устанавливают уплотнения в виде резиновых манжет, реже - из войлока. Для стравливания избыточного давления внутри корпуса при нагревании масла в смотровом люке предусмотрен обратный клапан (сапун). Отработавшее масло сливают через отверстие в днище корпуса, закрываемое пробкой.

В последние годы в строительных машинах все более применяют редукторы с планетарными передачами обладающие малыми габаритами и массой и высоким КПД по сравнению с другими типами зубчатых редукторов.

2.4 Гидравлические передачи.

Гидравлические передачи получили широкое применение в дорожных машинах, вытесняя механические благодаря ряду преимуществ: компактности при меньшей массе и размерах возможности бесступенчато получать большие передаточные числа; независимому разветвлению потока мощности от приводного двигателя к различным органам; удобству и простоте управления исполнительными механизмами, обеспечению принудительного заглубления и фиксации режущих органов землеройных машин; точности регулирования с помощью распределительных устройств скорости движения рабочих органов и реверсирования их при небольшой затрате энергии машинистом; возможности конструировать трансмиссии для привода хода пневмоколесных и гусеничных машин без громоздких карданных передач. Наиболее целесообразно компоновать машину, применяя унифицированные элементы гидрооборудования, что позволяет широко использовать устройства для автоматизации технологических процессов в строительном производстве. В гидравлических передачах рабочим элементам, передающим энергию от ведущего звена к ведомому, является рабочая жидкость. Кроме того, она является смазывающей и антикоррозионной средой и выполняет еще ряд важных функций, определяющих технико-экономические и эксплуатационные показатели привода. В качестве рабочих жидкостей применяют масла на минеральной основе с определенной вязкостью, в которые добавляют противоизносные, антиокислительные, антипенные и загущающие присадки, улучшающие их эксплуатационные свойства. Для обеспечения работоспособности и безотказной эксплуатации машин специально созданы и выпускаются нефтеперерабатывающей промышленностью два сорта гидравлических масел — МГ-30 (лет-1ИЧ-) и ВМГЗ (температура застывания ниже — 60 °С), предназначенное для всесезонной эксплуатации гидравлических дорожных и других машин в различных климатических районах страны, в том числе в районах Сибири, Дальнего Востока и Крайнего Севера. По принципу действия гидропередачи разделяют на объемные и гидродинамические. В объемных передачах давление рабочей жидкости (от насоса) преобразуется в возвратно-поступательное движение с помощью гидроцилиндров или во вращательное — с помощью гидромоторов.

В гидродинамических передачах энергия приводного двигателя передается ведомому валу в результате изменения момента количества движения на рабочих колесах (насосном и турбинном) гидротрансформатора, т. е. в основном за счет кинетической энергии потока рабочей жидкости.

По циркуляции рабочей жидкости объемные гидропередачи выполняют как с разомкнутым, так и с замкнутым потоком с насосами постоянной или переменной подачи (нерегулируемыми и регулируемыми). В разомкнутом потоке рабочая жидкость от гидродвигателя поступает в бак (в котором давление соответствует атмосферному):

Рис. 2.34 Компоновка объемных передач:

Рис. 2.34 Компоновка объемных передач:

а — с гидроцилиндром; б — с гидромотором;

1 - гидроцилиндр; 2 - трубопровод; 3 - гидрораспределитель; 4 - насос;

5 - приводной вал; 6 - бак для жидкости; 7 - гидромотор.

В гидроприводе с замкнутым потоком рабочая жидкость от гидродвигателя возвращается во всасывающую гидролинию насоса. Компенсация неизбежно возникающих объемных потерь и гидроприводе с замкнутым потоком достигается в результате статического напора от подпиточного бачка или дополнительного насоса, включенного в гидросистему.

|

В гидравлических схемах с насосами и гидромоторами постоянной подачи скорость движения исполнительных механизмов регулируют изменением проходных сечений дросселей. В схемах с насосами переменной подачи скорость движения выходного звена регулируют изменением рабочего объема насоса или гидромотора. Гидропривод с дроссельным регулированием проще, но он менее экономичен. Поэтому для передачи большой мощности рекомендуется использовать гидропривод с объемным регулированием. Объемные гидропередачи ходового оборудования машин имеют следующие преимущества: лучшее использование мощности приводного двигателя на всех эксплуатационных режимах и надежное предохранение его от перегрузок; обеспечение плавного пуска, быстрого реверсирования, бесступенчатого регулирования скорости во всем диапазоне от нуля до максимума и получение максимального тягового усилия приминимальной скорости; высокая маневренность, простое управление и обслуживание, самосмазываемость; независимое расположение двигателя с насосом и гидродвигателей на шасси, т. е. благоприятные условия наиболее рациональной компоновки машины.

В гидравлических схемах с насосами и гидромоторами постоянной подачи скорость движения исполнительных механизмов регулируют изменением проходных сечений дросселей. В схемах с насосами переменной подачи скорость движения выходного звена регулируют изменением рабочего объема насоса или гидромотора. Гидропривод с дроссельным регулированием проще, но он менее экономичен. Поэтому для передачи большой мощности рекомендуется использовать гидропривод с объемным регулированием. Объемные гидропередачи ходового оборудования машин имеют следующие преимущества: лучшее использование мощности приводного двигателя на всех эксплуатационных режимах и надежное предохранение его от перегрузок; обеспечение плавного пуска, быстрого реверсирования, бесступенчатого регулирования скорости во всем диапазоне от нуля до максимума и получение максимального тягового усилия приминимальной скорости; высокая маневренность, простое управление и обслуживание, самосмазываемость; независимое расположение двигателя с насосом и гидродвигателей на шасси, т. е. благоприятные условия наиболее рациональной компоновки машины.

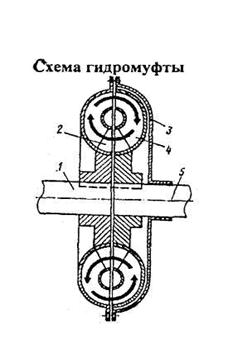

Гидродинамические передачи в качестве простейшего механизма имеют гидромуфту, состоящую из корпуса 3 и двух рабочих колес — насосного и турбинного, каждое из которых имеет плоские радиальные лопатки. Насосное колесо 2 соединено шпонкой с ведущим валом 1, приводимым в движение двигателем; турбинное колесо 4 также соединено шпонкой с ведомым валом 5, приводящим в движение коробку передач. Таким образом, между двигателем и коробкой передач отсутствует жесткая механическая связь. Вал приводного двигателя вращает насосное колесо, которое отбрасывает рабочую жидкость, находящуюся в муфте, к периферии на турбинное колесо и передает кинетическую энергию турбинному колесу. Пройдя между лопатками турбины, рабочая жидкость поступает вновь в насосное колесо. Если передаваемый турбине крутящий момент окажется больше момента сопротивления, ведомый вал начнет вращаться.

Поскольку в гидромуфте только два рабочих колеса, то при всех условиях эксплуатации крутящие моменты на них равны, изменяется только отношение их частот вращения. Разность этих частот, отнесенная к частоте вращения насосного колеса, называется скольжением, а отношение частот вращения турбинного и насосного колес представляет собой КПД гидромуфты. Максимальный КПД достигает 98 %. Гидромуфта обеспечивает плавное трогание машины с места и уменьшение динамических нагрузок в трансмиссии. В мобильных самоходных строительных и дорожных машинах, таких, как экскаваторы, пневмоколесные погрузчики, скреперы, автогрейдеры, катки и др., широко применяют гидродинамические передачи с гидротрансформатором:

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 1552; Нарушение авторских прав?; Мы поможем в написании вашей работы!