КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Газовая цементация

|

|

|

|

В настоящее время газовая цементация является основным процессом цементации на заводах массового производства. При газовой цементации сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, можно обеспечить более полную механизацию и автоматизацию процесса, упрощается последующая термическая обработка и, самое главное, можно получить заданную концентрацию углерода в слое.

Цементацию выполняют в шахтных, муфельных или безмуфельных печах непрерывного действия. При цементации в шахтных печах для получения науглероживающей атмосферы применяют метан, керосин, синтин, бензол и т. д. В печах непрерывного действия чаще используют метан. Для получения заданной концентрации углерода (обычно 0,8%) применяют атмосферы с регулируемым потенциалом углерода.

Под углеродным потенциалом атмосферы понимают определенную концентрацию углерода на поверхности цементованного слоя. Для ускорения процесса углеродный потенциал атмосферы в печи меняют по зонам. Вначале его поддерживают высоким, обеспечивающим получение в поверхностном слое концентрации углерода 1,3— 1,4%, а затем его снижают для получения в этом слое оптимального содержания углерода (0,8%).

С этой целью в первую зону, занимающую примерно 2/3 длины печи, подают газ, состоящий из смеси природного (10—15%) и эндотермического (90—85%) газов. Во вторую зону подают только эндотермический газ, находящийся в равновесии с заданной концентрацией углерода (0,8%) на поверхности. При этом за счет диффузии углерода в глубь металла и взаимодействия поверхности детали с эндотермической атмосферой концентрация углерода на поверхности уменьшается и происходит более равномерное его распределение по толщине цементованного слоя.

После газовой цементации применяют закалку (для наследственно мелкозернистых сталей) непосредственно из цементационной печи, предварительно сделав подстуживание до температуры 850—830°С. Заключительной операцией является низкотемпературный отпуск при температуре 160—180° С.

Цианирование и нитроцементация

Цианированием называется процесс одновременного насыщения поверхности деталей углеродом и азотом.

На состав и свойства цианированного слоя особое влияние оказывает температура процесса. Повышение температуры цианирования ведет к увеличению содержания углерода в слое, снижение температуры — к увеличению содержания азота. Толщина цианированного слоя также зависит от температуры и продолжительности процесса.

Различают жидкое и газовое цианирование. Газовое цианирование еще называют нитроцементацией. Жидкое цианирование проводят в расплавленных солях, содержащих цианистый натрий.

Цианирование при температурах 820—850°С позволяет осуществлять закалку непосредственно из ванны. После закалки следует низкотемпературный отпуск.

Цианирование при температурах 820—850°С позволяет получать слои толщиной 0,15-0,35 мм за 30-90 мин. Для получения слоев большой толщины (0,5-2,0 мм) применяют глубокое цианирование при температурах 900-950° С, длительность 1,5-6,0 ч. Глубокое цианирование имеет ряд преимуществ по сравнению с цементацией: меньше продолжительность процесса для получения слоя заданной толщины; меньше деформация и коробление; более высокое сопротивление износу и повышенная усталостная прочность.

После цианирования деталь охлаждают на воздухе, повторно нагревают для закалки и проводят низкотемпературный отпуск. Такая обработка необходима в связи с тем, что при температурах цианирования (900—950° С) сильно вырастает зерно аустенита и необходим повторный нагрев для его измельчения. Структура цианированного слоя после закалки такая же, как после цементации.

Недостатком цианирования является ядовитость цианистых солей. Поэтому цианирование проводят в специально выделенных помещениях с соблюдением мер предосторожности.

Нитроцементацию осуществляют при температурах 840—860°С в газовой смеси из науглероживающего газа и аммиака. Продолжительность процесса зависит от глубины насыщаемого слоя и составляет 1 —10 ч. Толщина слоя колеблется от 0,1 до 1,0 мм.

После нитроцементации изделия подвергают закалке и низкотемпературному отпуску при температуре 160— 180° С.

Низкотемпературное цианирование осуществляется при температурах 540—560°С в расплавленных цианистых слоях. Низкотемпературному цианированию подвергают инструмент из быстрорежущих сталей для повышения его стойкости при резании. В результате такой обработки образуется нитроцементованный слой толщиной 0,02—0,04 мм. Длительность процесса 1 —1,5 ч.

Азотирование

Азотированием называется процесс насыщения поверхности стали азотом. Процесс осуществляется в среде аммиака при температуре 480—650° С. При этих температурах выделяется атомарный азот, который диффундирует в поверхностные слои детали.

Для азотирования применяют среднеуглеродистые легированные стали. При азотировании легированных сталей азот образует с легирующими элементами устойчивые нитриды, которые придают азотированному слою высокую твердость.

Перед азотированием детали подвергают термической обработке, состоящей из закалки и высокотемпературного отпуска. Затем производят механическую обработку, придающую окончательные размеры изделию.

Участки, не подлежащие азотированию, защищают тонким слоем (0,001—0,015 мм) олова, нанесенным электролитическим методом, или жидким стеклом. В процессе азотирования олово расплавляется и благодаря поверхностному натяжению удерживается на поверхности стали в виде тонкой непроницаемой для азота пленки. Продолжительность процесса зависит от толщины слоя. Обычно процесс азотирования ведут при температурах 500—520° С. В этом случае получают слои толщиной до 0,5 мм за 24—90 ч.

Для ускорения процесса азотирования применяют двухступенчатый цикл. Вначале азотирование ведут при 500—520°С, а затем температуру повышают до 580—600° С. Это ускоряет процесс в 1,5—2 раза при сохранении высокой твердости азотированного слоя.

В процессе азотирования изменяются размеры деталей за счет увеличения объема поверхностного слоя. Чем выше температура процесса и больше толщина азотированного слоя, тем больше изменение размеров деталей.

Для повышения коррозионной устойчивости изделий азотирование проводят при температуре 600—700°С в течение 15 мин. для мелких деталей и 6—10 ч. для крупных деталей.

Процесс жидкостного азотирования осуществляют при температуре 570°С в расплаве циансодержащих солей. В ходе процесса расплав непрерывно продувается сухим и чистым воздухом, что обеспечивает превращения цианида в цианат, являющийся поставщиком атомов углерода и азота.

Преимуществом жидкостного азотирования является резкое сокращение времени получения насыщенного слоя по сравнению с газовым азотированием (слой толщиной 0,10-0,20 мм получают за 1,5-3 ч). Кроме того, отсутствие водорода в среде способствует

повышению вязкости слоя. Недостатком процесса является применение ядовитых солей.

Широкое применение получает ионное азотирование. По сравнению с газовым азотированием оно имеет ряд преимуществ: меньшую продолжительность процесса, более высокое качество азотированного слоя, пониженную хрупкость слоя.

Диффузионная металлизация

Диффузионная металлизация - это процесс диффузионного насыщения поверхностных слоев стали различными металлами. Она может осуществляться в твердых, жидких и газообразных средах.

При диффузионной металлизации в твердых средах применяют порошкообразные смеси, состоящие обычно из ферросплавов с добавлением хлористого аммония.

Жидкая диффузионная металлизация осуществляется погружением детали в расплавленный металл (например, цинк, алюминий).

При газовом способе насыщения применяют летучие хлористые соединения металлов, образующиеся при взаимодействии хлора с металлами при высоких температурах. Хлориды диссоциируют на поверхности железа и выделяющийся в атомарном состоянии металл диффундирует в железо.

Диффузия металлов в железе идет значительно медленнее, чем углерода и азота, потому что углерод и азот образуют с железом твердые растворы внедрения, а металлы - твердые растворы замещения. Это приводит к тому, что диффузионные слои при металлизации получаются в десятки раз более тонкими. Поверхностное насыщение стали металлами проводится при температурах 900—1200° С.

Алитирование (Al)

Алитированием называется процесс насыщения поверхности стали алюминием. В результате алитирования сталь приобретает высокую окалиностойкость (до850—900° С) и коррозионную стойкость в атмосфере и в ряде сред.

При алитировании в порошкообразных смесях чистые детали вместе со смесью упаковывают в железный ящик. В рабочую смесь входят: порошковый алюминий (25—50%) или ферроалюминий (50—75%), окись алюминия (25—50%) и хлористый алюминий (~1,0%). Процесс осуществляется при температуре 900—1000°С в течение 3—12 ч.

Реже применяют алитирование в ваннах с расплавленным алюминием. Алитируемые детали погружают в расплавленный алюминий (92—94% А1 и 6—8% Fe). Железо добавляют для того, чтобы предотвратить растворение обрабатываемых деталей в алюминии. Процесс проводят при температурах 700—800°С в течение 45— 90 мин.

Алитирование в расплавленном алюминии отличается от алитирования в порошкообразных смесях простотой метода, быстротой и более низкими температурами. Основной недостаток процесса — налипание алюминия на поверхность деталей.

Иногда применяют металлизацию поверхности стали алюминием (напыление слоя алюминия на обрабатываемую поверхность) с последующим диффузионным отжигом при температуре 900—1000°С в течение 1—3 ч.

Для предохранения алюминия от окисления во время диффузионного отжига изделие покрывают обмазкой, состоящей из серебристого графита (48%), кварцевого песка (30%), глины (20%), хлористого алюминия(2%) и 20—25% от массы первых четырех составляющих - жидкого стекла.

Алитирование стали металлизацией с последующим диффузионным отжигом в несколько раз дешевле, чем в порошках. Агитированный слой представляет собой твердый раствор алюминия в железе, концентрация алюминия в поверхностном слое достигает 30-40%. Алитированию подвергают трубы, инструмент для литья цветных сплавов, чехлы термопар, детали газогенераторных машин и т. д.

Хромирование (Cr)

Хромирование (поверхностное насыщение хромом) проводят для повышения коррозионной стойкости, кислостостойкости, окалиностойкости (до 850° С) и т. д. Хромирование средне- и высокоуглеродистых сталей повышает твердость и износостойкость.

Хромирование чаще всего проводят в порошкообразных смесях (50% металлического хрома или феррохрома, 49% окиси алюминия и 1% хлористого аммония). Процесс осуществляется при температуре 1000—1050°С. Диффузионный слой, получаемый при хромировании углеродистых сталей, состоит из карбидов хрома. Толщина хромированного слоя достигает 0,15—0,20 мм при длительности процесса 6—15 ч. Чем больше углерода в стали, тем меньше толщина слоя.

Значительно реже применяется газовое хромирование. Процесс проводят в среде, содержащей пары CrCl2. Пары CrCl2 получают пропусканием осушенных Н2 и НС1 через феррохром или хром при температуре 980°С. За 3-5 ч получают слой толщиной 0,06-0,10 мм.

Иногда применяют хромирование в вакууме. Изделия засыпают кусочками (диаметром 1—3 мм) хрома в стальном или керамическом тигле и помещают в вакуумную печь. При высокой температуре (960—1000° С) хром испаряется и диффундирует в сталь.

Хромирование применяют для пароводяной арматуры, клапанов, вентилей, а также деталей, работающих в агрессивных средах.

Борирование (B)

Борированием называется насыщение стали бором. Борирование проводят с целью повышения стойкости против абразивного износа. Толщина борированных слоев не превышает 0,3 мм.

Широкое распространение получил метод электролизного борирования в расплавленных солях, содержащих бор. Деталь служит катодом в ванне с расплавленной бурой. Температура процесса 900—950° С. Процесс можно вести и без электролиза в ваннах с расплавленными хлористыми солями, в которые добавляют порошкообразный ферробор или карбид бора.

Применяют также и метод газового борирования. В этом случае насыщение бором проводят в среде диборана в смеси с водородом при температуре 850—900° С.

Борированию подвергают втулки грязевых нефтяных насосов, штамповый инструмент и т. д.

Силицирование (Si)

Силицированием называется процесс насыщения поверхности стали кремнием. В результате силицирования сталь приобретает высокую коррозионную стойкость в морской воде, в различных кислотах и повышенную износостойкость. Кроме того, силицирование резко повышает окалиностойкость молибдена и некоторых других металлов и сплавов.

Силицированный слой представляет собой твердый раствор кремния в α-железе. Силицированный слой несмотря на низкую твердость и значительную пористость после пропитки маслом при температуре 170—200° С имеет повышенную износостойкость.

Силицирование можно проводить в порошкообразных смесях, состоящих из 60% ферросилиция, 39% окиси алюминия и 1 % хлористого аммония, но наиболее часто применяют газовое силицирование. При газовом силицировании при температуре 1000°С в течение 2—4 ч образуется слой толщиной 0,5—1,0 мм.

Силицированию подвергают детали, применяемые в оборудовании химической, бумажной и нефтяной промышленности.

В последние годы разработаны и получают промышленное внедрение новые процессы поверхностного насыщения металлов — титанирование и цинкование.

Поверхностно-пластическая деформация

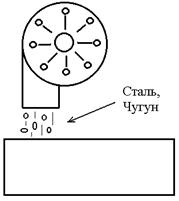

Дробеструйный наклёп

Упрочнение поверхности,

снятие поверхностных напряжений.

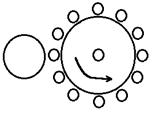

Центробежный шариковый наклёп

Накатывание стальных шариков

(шарика)

(шарика)

Прочность увеличивается в  раза.

раза.

Износостойкость в  больше,чем при шлифовке. Для коленчатых валов предел выносливости повышается на

больше,чем при шлифовке. Для коленчатых валов предел выносливости повышается на  .

.

Лекция 7

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 2097; Нарушение авторских прав?; Мы поможем в написании вашей работы!