КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Компоненты и фазы в сплавах железа с углеродом

|

|

|

|

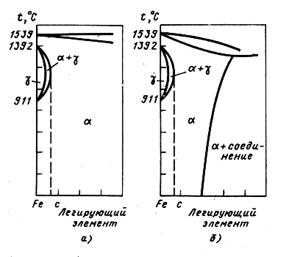

Железо и углерод — элементы полиморфные. Железо с температурой плавления 1539°С имеет две модификации - α и γ. Модификация Feα, существует при температурах до 911°С и от 1392 до 1539°С, имеет ОЦК решетку с периодом 0,286 нм. Важной особенностью Feα является его ферромагнетизм ниже температуры 768 С, называемой точкой Кюри.

Модификация Feγ существует в интервале температур от 911 до 1392°С и имеет ГЦК решетку, период которой при 911°С равен 0,364 им. ГЦК решетка более компактна, чем ОЦК решетка. В связи с этим при переходе Feα в Feγ объем железа уменьшается приблизительно на 1%.

Углерод существует в двух модификациях: графита и алмаза. При нормальных условиях стабилен графит, алмаз представляет собой его метастабильную модификацию. При высоких давлениях и температурах стабильным становится алмаз.

Фазы в сплавах железа с углеродом представляют собой жидкий раствор, феррит, аустенит, цементит и свободный углерод в виде графита.

Феррит (обозначают Ф) - твердый раствор внедрения углерода в Feα. Различают низкотемпературный и высокотемпературный феррит. Предельная концентрация углерода в низкотемпературном феррите мала и составляет 0,02%, в высокотемпературном-0,1%. Столь низкая растворимость углерода в Feα обусловлена малым размером межатомных пор

в ОЦК решетке. Значительная доля атомов углерода вынуждена размещаться

в дефектах.

Аустенит (обозначают А) - твердый раствор внедрения углерода в Feγ. Он имеет ГЦК решетку, межатомные поры в которой больше, чем в ОЦК решетке, поэтому растворимость углерода в Feγ значительно больше и достигает 2,14%. Аустенит пластичен, но прочнее феррита (НВ 1600-2000) при температуре 20-25 °С.

Цементит (обозначают Ц) - карбид железа Fe3C. Содержит 6,69 %С и имеет сложную ромбическую решетку. При нормальных условиях цементит тверд (НВ 8000) и хрупок. Он слабо ферромагнитен и теряет ферромагнетизм при температуре 210°С. Температуру плавления цементита трудно определить в связи с его распадом при нагреве. Она установлена равной 1260°С при нагреве лазерным лучом.

Графит - углерод, выделяющийся в железоуглеродистых сплавах в свободном состоянии. Имеет гексагональную кристаллическую решетку. Графит электропроводен, химически стоек, малопрочен, мягок.

Превращения в сплавах системы железо-цементит

Диаграмма состояния Fe-Fe3C характеризует фазовый состав и превращения в системе железо - цементит (6,69 % С). Особенность диаграммы - наличие на оси составов двух шкал, показывающих содержание углерода и цементита. Координаты характерных точек диаграммы приведены в таблице. Точка А определяет температуру плавления чистого железа, а точка D - температуру плавления цементита. Точки N и G соответствуют температурам полиморфных превращений железа. Точки H и Р характеризуют предельную концентрацию углерода соответственно в высокотемпературном и низкотемпературном феррите. Точка Е определяет наибольшую концентрацию углерода в аустените. Значения остальных точек будут ясны после проведенного анализа диаграммы.

| Обозначение точки на диаграмме | Температура, °С | Концентрация углерода, % |

| А Н J В N D Е С F G Р S К | 1539 1499 1499 1499 1392 1260 1147 1147 1147 | 0,1 0,16 0,51 6,69 2,14 4,3 6,69 0,02 0,8 6,69 |

|

|

Превращения в сплавах системы Fe-Fe3C происходят как при затвердевании жидкой фазы, так и в твердом состоянии. Первичная кристаллизация идет в интервале температур, определяемых на линиях ликвидус (ABCD) и солидус (AHJECF). Вторичная кристаллизация вызвана превращением железа одной модификации в другую и переменной растворимостью углерода в аустените и феррите; при понижении температуры эта растворимость уменьшается. Избыток углерода из твердых растворов выделяется в виде цементита. Линии ES и PQ характеризуют изменение концентрации углерода в аустените и феррите соответственно. Цементит имеет почти неизменный состав (двойная вертикальная линия DFKL). Цементит, выделяющийся из жидкости, называют первичным; цементит, выделяющийся из аустенита - вторичным; цементит, выделяющийся из феррита - третичным. Соответственно линию CD на диаграмме состояния называют линией первичного цементита, ES- линией вторичного цементита; PQ-линией третичного цементита. В системе железо - цементит происходят три изотермических превращения:

перитектическое превращение на линии HJB (1499°С)

ФН + ЖВ→AJ

эвтектическое превращение на линии ECF (1147 °С)

ЖС→ [АE + Ц]

эвтектоидное превращение на линии PSK (727 °С)

АS→ [ФР + Ц]

Эвтектическая смесь аустенита и цементита называется ледебуритом, а эвтектоидная смесь феррита и цементита - перлитом.

Эвтектоид - перлит (содержит 0,8 %С) и эвтектику-ледебурит (4,3 %С) рассматривают как самостоятельные структурные составляющие, оказывающие заметное влияние на свойства сплавов. Перлит чаще всего имеет пластинчатое строение и является прочной структурной составляющей. При охлаждении ледебурита до температур ниже линии SK входящий в него аустенит превращается в перлит, и при температуре 20-25°С ледебурит представляет собой смесь цементита и перлита. В этой структурной составляющей цементит образует сплошную матрицу, в которой размещены колонии перлита. Такое строение ледебурита служит причиной его большой твердости (> НВ 6000) и хрупкости. Присутствие ледебурита в структуре сплавов обусловливает их неспособность к обработке давлением, затрудняет обработку резанием.

Железоуглеродистые сплавы подразделяют на две группы: стали, содержащие до 2,14%С, и чугуны.

|

|

|

Углеродистые стали

На долю углеродистых сталей приходится 80% от общего объема. Это объясняется тем, что эти стали дешевы и сочетают удовлетворительные механические свойства с хорошей обрабатываемостью резанием и давлением. При одинаковом содержании углерода по обрабатываемости резанием и давлением они значительно превосходят легированные стали. Однако углеродистые стали менее технологичны при термической обработке. Из-за высокой критической скорости закалки углеродистые стали охлаждают в воде, что вызывает значительные деформации и коробление деталей. Кроме того, для получения одинаковой прочности с легированными сталями их следует подвергать отпуску при более низкой температуре, поэтому они сохраняют более высокие закалочные напряжения, снижающие конструкционную прочность.

Главный недостаток углеродистых сталей - небольшая прокаливаемость (до 12 мм), что существенно ограничивает размер деталей, упрочняемых термической обработкой. Крупные детали изготовляют из сталей без термического упрочнения. По статической прочности углеродистые стали относятся преимущественно к сталям нормальной прочности. Углеродистые конструкционные стали выпускают обыкновенного качества и качественные.

Легированные стали

Маркировка легированных сталей состоит из сочетания букв и цифр, обозначающих ее химический состав. По ГОСТ 4543-71 принято обозначать хром - X, никель - Н, марганец - Г, кремний-С, молибден-М, вольфрам-В, титан-Т, ванадий-Ф, алюминий - Ю, медь-Д, ниобий - Б, бор-Р, кобальт-К. Цифра, стоящая после буквы, указывает на примерное содержание легирующего элемента в процентах. Если цифра отсутствует, то легирующего элемента меньше или около 1 %.

Две цифры в начале марки конструкционной легированной стали показывают содержание углерода в сотых долях процента. Например, сталь 20ХНЗА в среднем содержит 0,20%С, 1 % Сг и 3 % Ni. Буква А в конце марки означает, что сталь высококачественная. Особовысококачественные стали имеют в конце марки букву Ш.

Некоторые группы сталей содержат дополнительные обозначения: марки шарикоподшипниковых сталей начинаются с буквы Ш, электротехнических - с буквы Э, автоматных - с буквы А.

Влияние легирующих элементов на механические свойства сталей

Легирующие элементы вводят для повышения конструкционной прочности стали. Легированные стали производят качественными, высококачественными или особовысококачественными. Их применяют после закалки и отпуска, поскольку в отожженном состоянии они по механическим свойствам практически не отличаются от углеродистых.

Улучшение механических свойств обусловлено влиянием легирующих элементов на свойства феррита, дисперсность карбидной фазы, устойчивость мартенсита при отпуске, прокаливаемость, размер зерна.

В конструкционных сталях феррит — основная структурная составляющая (не менее 90% по объему), во многом определяющая их свойства. Легирующие элементы, растворяясь в феррите, упрочняют его. Наиболее сильно повышают твердость медленно охлажденного феррита кремний, марганец, никель, т. е. элементы, имеющие отличную от него кристаллическую решетку.

К важнейшим факторам, способствующим повышению конструкционной прочности, относятся снижение при легировании критической скорости закалки и увеличение прокаливаемости. Наиболее эффективно повышает прокаливаемость введение нескольких элементов: Cr + Mo, Cr + Ni, Cr + Ni + Mo и др. При комплексном легировании высокие механические свойства можно получить практически в сечении любого размера, поэтому комплексно-легированные стали применяют для крупных деталей сложной формы. Большинство легирующих элементов измельчает зерно, что способствует повышению работы развития трещины и снижению порога хладноломкости.

Для обеспечения высокой конструкционной прочности количество легирующих элементов в стали должно быть рациональным. После достижения необходимой прокаливаемости избыточное легирование (за исключением никеля) снижает трещиностойкость и облегчает хрупкое разрушение.

Лекция 9

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 3535; Нарушение авторских прав?; Мы поможем в написании вашей работы!