КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Композиционные материалы

|

|

|

|

Композиционные материалы с металлической матрицей

Композиционные материалы состоят из металлической матрицы, упрочненной высокопрочными волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсно-упрочненные материалы). Металлическая матрица связывает волокна (дисперсные частицы) в единое целое. Волокно (дисперсные частицы) плюс связка (матрица), составляющие ту или иную композицию, получили название композиционные материалы.

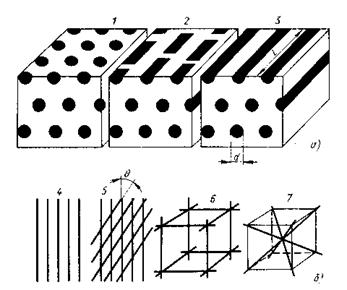

Схема структуры (а) и армирования непрерывными волокнами (б) композиционных материалов:

1 — зернистый (дисперсно-упрочненный) материал; 2 — дискретный волокнистый композиционный материал; 3 — непрерывно волокнистый композиционный материал; 4 — непрерывная укладка волокон; 5 — двухмерная укладка волокон; 6,7 — объемная укладка волокон

Композиционные материалы с волокнистым наполнителем по механизму армирующего действия делят на дискретные и с непрерывным волокном. Дискретные волокна располагаются в матрице хаотично. Диаметр волокон от долей до сотен микрометров. Чем больше отношение длины к диаметру волокна, тем выше степень упрочнения.

Часто композиционный материал представляет собой слоистую структуру, в которой каждый слой армирован большим числом параллельных непрерывных волокон. Каждый слой можно армировать также непрерывными волокнами, сотканными в ткань, которая представляет собой исходную форму, по ширине и длине соответствующую конечному материалу. Нередко волокна сплетают в трехмерные структуры.

Композиционные материалы отличаются от обычных сплавов более высокими значениями временного сопротивления и предела выносливости (на 50—100%), модуля упругости, коэффициента жесткости и пониженной склонностью к трещинообразованию. Применение композиционных материалов повышает жесткость конструкции при одновременном снижении ее металлоемкости.

Прочность композиционных материалов определяется свойствами волокон; матрица в основном должна перераспределять напряжения между армирующими элементами. Поэтому прочность и модуль упругости волокон должны быть значительно больше, чем прочность и модуль упругости матрицы. Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон.

| Материал | σВ | σ-1 | E, ГПа | σВ/γ | E/ γ |

| MПа | |||||

| Бор — алюминий Бор— магний Алюминий — углерод Алюминий — сталь Никель — вольфрам | 1300 1300 | 84,6 100 100 24,40 |

Композиционные материалы на металлической основе обладают высокой прочностью и жаропрочностью, в то же время они малопластичны. Однако волокна в композиционных материалах уменьшают скорость распространения трещин, зарождающихся в матрице, к практически полностью исключают внезапное хрупкое разрушение. Отличительной особенностью одноосных волокнистых композиционных материалов являются анизотропия механических свойств вдоль и поперек волокон и малая чувстги-тельность к концентраторам напряжения.

Анизотропия свойств волокнистых композиционных материалов учитывается при конструировании деталей для оптимизации свойств путем согласования поля сопротивления в полями напряжения.

Армирование алюминиевых, магниевых и титановых сплавов непрерывными тугоплавкими волокнами бора, карбида кремния, диборида титана и оксида алюминия значительно повышает жаропрочность. Особенностью композиционных материалов является малая скорость разупрочнения во времени с повышением температуры.

Основным недостатком композиционных материалов с одно- и двумерным армированием является низкое сопротивление межслойному сдвигу и поперечному обрыву. Этого недостатка лишены материалы с объемным армированием.

Дисперсно-упрочненные композиционные материалы. В отличие от волокнистых композиционных материалов в дисперсно-упрочненных композиционных материалах матрица является основным элементом, несущим нагрузку, а дисперсные частицы тормозят движение в ней дислокаций. Высокая прочность достигается при размере частиц 10—500 нм при среднем расстоянии между ними 100—500 нм и равномерном распределении их в матрице. Прочность и жаропрочность в зависимости от объемного содержания упрочняющих фаз не подчиняются закону аддитивности.

Использование в качестве упрочняющих фаз стабильных тугоплавких соединений (оксиды тория, гафния, иттрия, сложные соединения оксидов и редкоземельных металлов), нерастворяющихся в матричном металле, позволяет сохранить высокую прочность материала. В связи с этим такие материалы чаще применяют как жаропрочные. Дисперсно-упрочненные композиционные материалы могут быть получены на основе большинства применяемых в технике металлов и сплавов.

Наиболее широко используют сплавы на основе алюминия — САП (спеченный алюминиевый порошок). САП состоит из алюминия и дисперсных чешуек А12О3. Частицы А12О3 эффективно тормозят движение дислокаций и тем самым повышают прочность сплава. Плотность этих материалов равна плотности алюминия, они не уступают ему по коррозионной стойкости и даже могут заменять титан и коррозионно-стойкие стали при работе в интервале температур 250-500 °С. По длительной прочности они превосходят деформируемые алюминиевые сплавы. Длительная прочность для сплавов САП-1 и САП-2 при 500 °С составляет 45—55 МПа.

Большие перспективы у никелевых дисперсно-упрочненных материалов. Широкое применение получили сплавы ВДУ-1 (никель, упрочненный двуокисью тория), ВДУ-2 (никель, упрочненный двуокисью гафния) и ВД-3 (матрица Ni + 20 % Cr, упрочненная окисью тория). Эти сплавы обладают высокой жаропрочностью. Дисперсно-упрочненные композиционные материалы, так же как волокнистые, стойки к разупрочнению с повышением температуры и длительности выдержки при данной температуре.

Области применения композиционных материалов не ограничены. Они применяются в авиации для высоконагруженных деталей самолетов (обшивки, лонжеронов, нервюр, панелей и т. д.) и двигателей (лопаток компрессора и турбины и т. д.), в космической технике для узлов силовых конструкций аппаратов, подвергающихся нагреву, для элементов жесткости, панелей, в автомобилестроении для облегчения кузовов, рессор, рам, панелей кузовов, бамперов и т. д., в горной промышленности (буровой инструмент, детали комбайнов и т. д.), в гражданском строительстве (пролеты мостов, элементы сборных конструкций высотных сооружений и т. д.) и в других областях народного хозяйства.

Применение композиционных материалов обеспечивает новый качественный скачок в увеличении мощности двигателей, энергетических и транспортных установок, уменьшении массы машин и приборов.

Композиционные материалы с неметаллической матрицей

Композиционные материалы с неметаллической матрицей нашли широкое применение. В качестве неметаллических матриц используют полимерные, углеродные и керамические материалы. Из полимерных матриц наибольшее распространение получили эпоксидная, фенолоформальдегидная и полиимидная. Угольные матрицы коксованные или пироуглеродные получают из синтетических полимеров, подвергнутых пиролизу. Матрица связывает композицию, придавая ей форму. Упрочнителями служат волокна: стеклянные, углеродные, борные, органические, на основе нитевидных кристаллов (оксидов, карбидов, боридов, нитридов и др.), а также металлические (проволоки), обладающие высокой прочностью и жесткостью.

Свойства композиционных материалов зависят от состава компонентов, их сочетания, количественною соотношения и прочности связи между ними. Армирующие материалы могут быть в виде волокон, жгутов, нитей, лент, многослойных тканей.

Содержание упрочнителя в ориентированных материалах составляет 60—80%, в неориентированных (с дискретными волокнами и нитевидными кристаллами) 20—30%. Чем выше прочность и модуль упругости волокон, тем выше прочность и жесткость композиционного материала. Свойства матрицы определяют прочность композиции при сдвиге и сжатии и сопротивление усталостному разрушению.

По виду упрочнителя композиционные материалы классифицируют на стекловолокниты, карбоволокниты с углеродными волокнами, бороволокниты и органоволокниты.

В слоистых материалах волокна, нити, ленты, пропитанные связующим, укладываются параллельно друг другу в плоскости укладки. Свойства получаются анизотропными. Для работы материала в изделии важно учитывать направление действующих нагрузок. Можно создавать материалы как с изотропными, так и с анизотропными свойствами. Можно укладывать волокна под разными углами, варьируя свойства композиционных материалов. От порядка укладки слоев по толщине пакета зависят изгибные и крутильные жесткости материала.

Применяется укладка упрочнителей из трех, четырех и более нитей. Наибольшее применение имеет структура из трех взаимно перпендикулярных нитей. Упрочнители могут располагаться в осевом, радиальном и окружном направлениях.

Трехмерные материалы могут быть любой толщины в виде блоков, цилиндров. Объемные ткани увеличивают прочность на отрыв и сопротивление сдвигу по сравнению со слоистыми. Система из четырех нитей строится путем расположения упрочнителя по диагоналям куба. Структура из четырех нитей равновесна, имеет повышенную жесткость при сдвиге в главных плоскостях. Однако создание четырехнаправленных материалов сложнее, чем трехнаправленных.

Схемы армирования композиционных материалов: I - однонаправленная; II - двухнаправленная; III - трехнаправленная; IV - четырехнаправленная.

Укладка волокон (1 - прямоугольная, 2 - гексагональная, 3 - косоугольная, 4 - с искривленными волокнами, 5 - система из n нитей)

Карбоволокниты

Карбоволокниты (углепласты) представляют собой композиции, состоящие из полимерного связующего (матрицы) и упрочнителей в виде углеродных волокон (карбоволокон).

Высокая энергия связи С—С углеродных волокон позволяет им сохранять прочность при очень высоких температурах (в нейтральной и восстановительной средах до 2200°С), а также при низких температурах. От окисления поверхности волокна предохраняют защитными покрытиями. В отличие от стеклянных волокон карбоволокна плохо смачиваются связующим (низкая поверхностная энергия), поэтому их подвергают травлению. При этом увеличивается степень активирования углеродных волокон по содержанию карбоксильной группы на их поверхности. Межслойная прочность при сдвиге углепластиков увеличивается в 1,6—2,5 раза.

Карбоволокниты отличаются высоким статическим и динамическим сопротивлением усталости, сохраняют это свойство при нормальной и очень низкой температуре (высокая теплопроводность волокна предотвращает саморазогрев материала за счет внутреннего трения). Они водо- к химически стойкие.

Карбостекловолокниты содержат наряду с угольными стеклянные волокна, что удешевляет материал.

Карбоволокниты с углеродной матрицей. Коксованные материалы получают из обычных полимерных карбоволокнитов, подвергнутых пиролизу в инертной или восстановительной атмосфере. При температуре 800—1500°С образуются карбонизированные, при 2500—3000°С графитированные карбоволокниты. Для получения пироуглеродных материалов упрочнитель выкладывается по форме изделия и помещается в печь, в которую пропускается газообразный углеводород (метан). При определенном режиме (температуре 1100°С и остаточном давлении 2660 Па) метан разлагается и образующийся пиролитический углерод осаждается на волокнах упрочнителя, связывая их.

Образующийся при пиролизе связующего кокс имеет высокую прочность сцепления с углеродным волокном. В связи с этим композиционный материал обладает высокими механическими и абляционными свойствами, стойкостью к термическому удару.

Карбоволокнит с углеродной матрицей типа КУП-ВМ по значениям прочности и ударной вязкости в 5—10 раз превосходит специальные графиты; при нагреве в инертной атмосфере и вакууме он сохраняет прочность до 2200°С, на воздухе окисляется при 450 °С и требует защитного покрытия. Коэффициент трения одного карбоволокнита с углеродной матрицей по другому высок (0,35—0,45), а износ мал (0,7—1 мкм на торможение).

Полимерные карбоволокниты используют в судо- и автомобилестроении (кузова гоночных машин, шасси, гребные винты); из них изготовляют подшипники, панели отопления, спортивный инвентарь, части ЭВМ. Высокомодульные карбоволокниты применяют для изготовления деталей авиационной техники, аппаратуры для химической промышленности, в рентгеновском оборудовании и др.

Карбоволокниты с углеродной матрицей заменяют различные типы графитов. Они применяются для тепловой защиты, дисков авиационных тормозов, химически стойкой аппаратуры.

Бороволокниты

Бороволокниты представляют собой композиции из полимерного связующего и упрочнителя — борных волокон,

Бороволокниты отличаются высокой прочностью при сжатии, сдвиге и срезе, низкой ползучестью, высокими твердостью и модулем упругости, теплопроводностью и электропроводимостью. Ячеистая микроструктура борных волокон обеспечивает высокую прочность при сдвиге на границе раздела с матрицей.

Помимо непрерывного борного волокна применяют комплексные боростеклониты, в которых несколько параллельных борных волокон оплетаются стеклонитью, придающей формоустойчивость. Применение боростеклонитей облегчает технологический процесс изготовления материала.

В качестве матриц для получения бороволокнитов используют модифицированные эпоксидные и полиамидные связующие. Бороволокниты КМБ-1 и КМБ-1к предназначены для длительной работы при температуре 200°С; КМБ-3 и КМБ-Зк не требуют высокого давления при переработке и могут работать при температуре не свыше 100 °С; КМБ-2к работоспособен при 300 °С.

Бороволокниты обладают высокими сопротивлениями усталости, они стойки к воздействию радиации, воды, органических растворителей и горючесмазочных материалов.

Изделия из бороволокнитов применяют в авиационной и космической технике (профили, панели, роторы и лопатки компрессоров, лопасти винтов и трансмиссионные валы вертолетов и т. д.).

Органоволокниты

Органоволокниты представляют собой композиционные материалы, состоящие из полимерного связующего и упрочнителей (наполнителей) в виде синтетических волокон. Такие материалы обладают малой массой, сравнительно высокими удельной прочностью и жесткостью, стабильны при действии знакопеременных нагрузок и резкой смене температуры. Для синтетических волокон потери прочности при текстильной переработке небольшие; они малочувствительны к повреждениям.

В органоволокнитах значения модуля упругости и температурных коэффициентов линейного расширения упрочнителя и связующего близки. Происходит диффузия компонентов связующего в волокно и химическое взаимодействие между ними. Структура материала бездефектна. Пористость не превышает 1-3 % (в других материалах 10-20 %). Отсюда стабильность механических свойств органоволокнитов при резком перепаде температур, действии ударных и циклических нагрузок. Ударная вязкость высокая (400-700 кДж/м2). Недостатком этих материалов является сравнительно низкая прочность при сжатии и высокая ползучесть (особенно для эластичных волокон).

Органоволокниты устойчивы в агрессивных средах и во влажном тропическом климате; диэлектрические свойства высокие, а теплопроводность низкая. Большинство органоволокнктов может длительно работать при температуре 100—150°С, а на основе полиимидного связующего и полиоксадиазольных волокон — при 200—300°С.

Список литературы

- Авиационное электрорадиоматериаловедение. Коровский Ш. Я., М. «Машиностроение», 1972, стр. 356.

- Гусев В. Г., Гусев Ю. М. Электроника: Учеб. пособие для приборостроит. спец. вузов.— 2-е изд., перераб. и доп.— М.: Высш. школа. 1991.— 622с.: ил.

- Зуев В. М. Термическая обработка металлов. Учебник для техн. училищ. — 2-е изд., перераб. и доп.— М.: Высш. школа, 1981. — 296 с., ил.

- Епифанов Г. И. Физика твердого тела. Учеб. пособие для втузов. Изд. 2-е, перераб. и доп. М., «Высш. школа», 1977. 288 с. с ил.

- Касаткин А. С. Основы электротехники: Учебное пособие для сред. ПТУ. – 3-е изд., стер. – М.: Высшая шк., 1986. – 287с.: ил.

- Колобнев И. Ф., Крымов В. В., Мельников А. В. Справочник литейщика. Цветное литье из легких сплавов. Изд. 2-е, перераб. И доп. М., “Машиностроение”, 1974, 416с.

- Лачин В. И., Савёлов Н. С. Электроника: Учеб. пособие. - Ростов н/Д: изд-во «Феникс», 2000. — 448 с.

- Лахтин Ю. М., Леонтьева В. П. Материаловедение: Учебник для высших технических учебных заведений. —3-е изд., перераб. и доп. — М.: Машиностроение, 1990. 528 с.: ил.

- Материаловедение: Учебник для высших технических учебных заведений. Б. Н. Арзамасов, И. И. Сидорин, Г. Ф. Косолапов и др.; Под общ. ред. Б. Н. Арзамасова.—2-е изд., испр. и доп.— М.: Машиностроение, 1986.—384 с., ил.

- Новиков И. И. Теория термической обработки металлов: Учебник для вузов. 4-е изд., перераб. и доп.: Металлургия, 1980. 460 с.

- Пасынков В. В., Сорокин В. С. Материалы электронной техники: Учебник для студ. вузов по спец. электронной техники. 3-е изд. — СПб.: Издательство «Лань», 2001. — 368 с., ил.

- Титце У., Шенк К. Полупроводниковая схемотехника: Справочное руководство. Пер. с нем.-М.: Мир, 1982.-512 с., ил.

- Цветное литье. Легкие сплавы. Под ред. Колобнева, М., “Машиностроение”, 1966, 391с.

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 2539; Нарушение авторских прав?; Мы поможем в написании вашей работы!