КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Осевые (пропеллерные) насосы. 1 страница

|

|

|

|

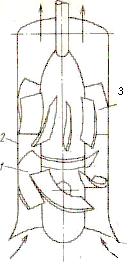

Рабочее колесо 1 (рисунок 4.23) с лопатками винтового профиля при вращении в корпусе 2 сообщает жидкости движение в осевом направлении. При этом поток несколько закручивается. Для преобразования вращательного движения жидкости на выходе из колеса в поступательное в корпусе 2 устанавливают направляющий аппарат 3. Осевые насосы применяют для перемещения больших объемов жидкостей (десятки кубических метров в секунду) при относительно невысоких напорах (от 3-5 до 15-25 м), т.е. по сравнению с центробежными насосами осевые имеют значительно большую подачу, но меньший напор. К. п. д. высокопроизводительных осевых насосов достигает 0,9 и выше.

Рабочее колесо 1 (рисунок 4.23) с лопатками винтового профиля при вращении в корпусе 2 сообщает жидкости движение в осевом направлении. При этом поток несколько закручивается. Для преобразования вращательного движения жидкости на выходе из колеса в поступательное в корпусе 2 устанавливают направляющий аппарат 3. Осевые насосы применяют для перемещения больших объемов жидкостей (десятки кубических метров в секунду) при относительно невысоких напорах (от 3-5 до 15-25 м), т.е. по сравнению с центробежными насосами осевые имеют значительно большую подачу, но меньший напор. К. п. д. высокопроизводительных осевых насосов достигает 0,9 и выше.

| Рисунок 4.23 - Осевой (пропеллерный) насос: 1-рабочее колесо; 2-корпус; 3 - направляющий аппарат |

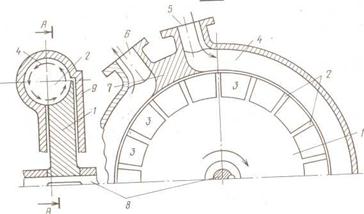

| 1-рабочее колесо; 2-лопатка; 3 - межлопастные каналы; 4-кольцевой отвод; 5 и б-соответственно всасывающий и нагнетательный патрубки; 7-разделитель потоков; 8 -вал рабочего колеса; 9 -корпус Рисунок 4.24 - Вихревой насос |

Вихревые насосы. Рабочее колесо вихревого насоса (рисунок 4.24) представляет собой плоский диск с короткими радиальными прямолинейными лопатками 2, расположенными на периферии колеса. В корпусе 9 имеется кольцевая полость 4. Зазор между колесом и корпусом достаточно мал, что предотвращает переток жидкости из полости нагнетания в полость всасывания. При вращении рабочего колеса жидкость, находящаяся в межлопастных каналах 3, увлекается лопатками и одновременно под воздействием центробежной силы завихряется. При этом один и тот же объем жидкости на участке от входа в кольцевую полость до выхода из нее многократно попадает в межлопастные каналы, где каждый раз получает дополнительное приращение энергии, а следовательно, и напора. Поэтому напор вихревых насосов в два-четыре раза больше, чем центробежных, при одном и том же диаметре колеса, т. е. при одной и той же угловой скорости. Это, в свою очередь, позволяет изготавливать вихревые насосы значительно меньших размеров и массы по сравнению с центробежными. К достоинствам вихревых насосов следует отнести также простоту устройства и отсутствие необходимости заливки линии всасывания и корпуса перед каждым пуском насоса, так как эти насосы обладают самовсасывающей способностью.

Вихревые насосы. Рабочее колесо вихревого насоса (рисунок 4.24) представляет собой плоский диск с короткими радиальными прямолинейными лопатками 2, расположенными на периферии колеса. В корпусе 9 имеется кольцевая полость 4. Зазор между колесом и корпусом достаточно мал, что предотвращает переток жидкости из полости нагнетания в полость всасывания. При вращении рабочего колеса жидкость, находящаяся в межлопастных каналах 3, увлекается лопатками и одновременно под воздействием центробежной силы завихряется. При этом один и тот же объем жидкости на участке от входа в кольцевую полость до выхода из нее многократно попадает в межлопастные каналы, где каждый раз получает дополнительное приращение энергии, а следовательно, и напора. Поэтому напор вихревых насосов в два-четыре раза больше, чем центробежных, при одном и том же диаметре колеса, т. е. при одной и той же угловой скорости. Это, в свою очередь, позволяет изготавливать вихревые насосы значительно меньших размеров и массы по сравнению с центробежными. К достоинствам вихревых насосов следует отнести также простоту устройства и отсутствие необходимости заливки линии всасывания и корпуса перед каждым пуском насоса, так как эти насосы обладают самовсасывающей способностью.

4.6.5 Совместная характеристика насоса и сети

Центробежный насос должен выбираться в соответствии с сетью, на которую он работает.

Под сетью понимается вся технологическая схема перекачки, т.е. всасывающий и нагнетательный участки трубопровода со всеми находящимися на них аппаратами, арматурой и приборами, вызывающими гидравлические потери, включая емкость, питающую насос и аппарат, в который перекачивается жидкость. Поэтому систему насос – сеть следует рассматривать как единое целое, а выбор насосного оборудования и трубопроводов должен решаться на основании анализа совместной работы элементов этой системы.

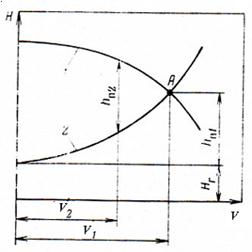

В практике гидравлического расчета насосных установок широко применяют графоаналитический метод совместной работы системы насос – сеть. При этом на частную характеристику насоса  наносят характеристику сети

наносят характеристику сети  (рисунок 4.25).

(рисунок 4.25).

Для построения характеристики сети уравнение (4.85) переписывается в виде

, (4.104)

, (4.104)

где  - статический напор, не зависящий от подачи жидкости;

- статический напор, не зависящий от подачи жидкости;

а – коэффициент пропорциональности.

Задаваясь значениями подачи жидкости строят характеристику сети (кривая 2 на рисунке 4.25).

Точку А пересечения двух кривых, отражающих характеристику насоса и сети, называют рабочей, или режимной точкой. Эта точка, соответствующая максимальной подаче жидкости

Точку А пересечения двух кривых, отражающих характеристику насоса и сети, называют рабочей, или режимной точкой. Эта точка, соответствующая максимальной подаче жидкости  насосом в данную сеть, должна находиться на ниспадающей ветви частной характеристики насоса.

насосом в данную сеть, должна находиться на ниспадающей ветви частной характеристики насоса.

| Рисунок 4.25 – Совместная характеристика центробежного насоса (1) и сети (2) |

Если нужно увеличить подачу в сеть, то следует увеличить число оборотов рабочего колеса. Если это невозможно, то нужно поставить новый, более производительный насос или каким-то образом снизить гидравлическое сопротивление сети. При необходимости снижения подачи до величины  путем частичного перекрывания нагнетательного трубопровода потерянный напор увеличится на преодоление гидравлического сопротивления задвижки или вентиля на этом трубопроводе. Такое регулирование (снижение) подачи допустимо только в случае малых производительностей насосов. Для условий больших подач следует для такого случая рассмотреть возможность замены насоса меньшей производительности на насос большей или снижения числа оборотов рабочего колеса. Таким образом, центробежный насос должен быть выбран так, чтобы рабочая точка отвечала заданной производительности и напору при максимально возможных к.п.д.

путем частичного перекрывания нагнетательного трубопровода потерянный напор увеличится на преодоление гидравлического сопротивления задвижки или вентиля на этом трубопроводе. Такое регулирование (снижение) подачи допустимо только в случае малых производительностей насосов. Для условий больших подач следует для такого случая рассмотреть возможность замены насоса меньшей производительности на насос большей или снижения числа оборотов рабочего колеса. Таким образом, центробежный насос должен быть выбран так, чтобы рабочая точка отвечала заданной производительности и напору при максимально возможных к.п.д.

4.7 Сжатие газов

Для перемещения газов и проведения технологических процессов в газовой фазе при высоком давлении применяется сжатие (компрессия) газов. С этой целью используются гидравлические машины: вентиляторы, газодувки и компрессоры.

Основная задача гидравлических машин - увеличение энергии газа (потенциальной энергии).

Отношение конечного давления, создаваемого гидравлической машиной ( ), к начальному (

), к начальному ( ), при котором происходит всасывание газа, называется степенью сжатия (С),

), при котором происходит всасывание газа, называется степенью сжатия (С),

. (4.105)

. (4.105)

По степени сжатия все гидравлические машины можно разделить на три группы

- вентиляторы ( ), предназначенные для перемещения больших количеств газа на небольшие расстояния;

), предназначенные для перемещения больших количеств газа на небольшие расстояния;

- газодувки ( ), применяющиеся для транспортировки больших количеств газа на большие расстояния, при существенных гидравлических сопротивлениях системы, в которой перемещается газ;

), применяющиеся для транспортировки больших количеств газа на большие расстояния, при существенных гидравлических сопротивлениях системы, в которой перемещается газ;

- компрессоры ( ), позволяющие получить газ высокого давления.

), позволяющие получить газ высокого давления.

По принципу действия все компрессоры можно разделить на объемные и динамические.

В объемных компрессорах сжатие происходит в результате периодического уменьшения объема, занимаемого газом. К ним относятся поршневые, мембранные и роторные компрессоры.

В динамических компрессорах сжатие происходит за счет действия на вращающийся газ центробежной силы инерции.

По величине создаваемого рабочего давления все компрессоры можно разделить на:

- вакуумные ( , забор газа производится из зоны с давлением меньше атмосферного);

, забор газа производится из зоны с давлением меньше атмосферного);

- низкого давления (конечное давление  до 1 МПа);

до 1 МПа);

- высокого давления (конечное давление  до 100 МПа);

до 100 МПа);

- сверхвысокого (конечное давление  больше 100 МПа).

больше 100 МПа).

4.7.1 Термодинамика компрессорного процесса

При работе компрессорных машин происходит сжатие газа с изменением его объема, давления и температуры. Для идеального газа в соответствии с уравнением Менделеева - Клайперона можно записать

, (4.106),

, (4.106),

где  - абсолютное давление газа, Па;

- абсолютное давление газа, Па;

- удельный объем (объем, занимаемый единицей массы газа), м

- удельный объем (объем, занимаемый единицей массы газа), м /кг;

/кг;

- универсальная газовая постоянная,

- универсальная газовая постоянная,  ;

;

- абсолютная температура, К.

- абсолютная температура, К.

Процессы сжатия газа в компрессорах удобно изображать на диаграмме давление – удельный объем ( ).

).

Исходный газ (состояние 1) давлением  с удельным объемом

с удельным объемом  подвергается сжатию до состояния 2 – до давления

подвергается сжатию до состояния 2 – до давления  ; при этом удельный объем газа уменьшается до

; при этом удельный объем газа уменьшается до  . Одновременно изменяется температура от

. Одновременно изменяется температура от  до

до  .

.

Ход кривой 1-2 зависит от условий сжатия.

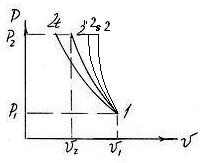

| Рисунок 4.26 - Кривые сжатия газа |

Рассмотрим возможные методы компрессии газа.

1) Изотермическое сжатие. Процесс сжатия сопровождается разогревом газа. Чтобы температура была постоянной ( ), необходимо интенсивно отводить тепло. В случае изотермического сжатия (

), необходимо интенсивно отводить тепло. В случае изотермического сжатия ( ) процесс изображается линией

) процесс изображается линией  . Согласно уравнению (4.106)

. Согласно уравнению (4.106)

. (4.107)

. (4.107)

2) Для адиабатического сжатия (полная тепловая изоляция, нет подвода и отвода тепла, энтропия остается постоянной) процесс идет по кривой  ; при этом

; при этом

, (4.108)

, (4.108)

где  - показатель адиабаты (для двухатомных газов К =1,4; для одноатомных К =1,67; для трехатомных К =1,3).

- показатель адиабаты (для двухатомных газов К =1,4; для одноатомных К =1,67; для трехатомных К =1,3).

3) Для политропного процесса (когда  ,

,  ) процесс идет по линии

) процесс идет по линии  . При этом

. При этом

. (4.109)

. (4.109)

Выражения (4.107) и (4.108) – частные случаи уравнения (4.109). При m =1 это уравнение (4.107); при m=k – уравнение (4.108).

В реальных условиях всю теплоту (выделенную) отвести не удается из-за ограниченной поверхности теплосъема. Поэтому реальный процесс сжатия идет по линии 1-2'', т.е. с показателем политропы m>k.

При эксплуатации компрессоров нужно знать температуру газа  после компрессора. Запишем уравнение Менделеева – Клайперона для исходного газа и сжатого газа

после компрессора. Запишем уравнение Менделеева – Клайперона для исходного газа и сжатого газа

и

и

и найдем соотношение температур

. (4.110)

. (4.110)

Для политропного процесса

. (4.111)

. (4.111)

Подставив соотношение (4.111) в уравнение (4.110), получим

. (4.112)

. (4.112)

Тогда

. (4.113)

. (4.113)

Температура сжатого газа не должна превышать 470К. Ограничением по температуре  являются вязкостные свойства смазки, применяемой в компрессорах. При повышении температуры вязкость смазки снижается, она плохо удерживается на трущихся поверхностях (стекает). Поэтому расход смазки возрастает. Рабочий предел температур современных смазок ограночен значениями 189…200ºС.

являются вязкостные свойства смазки, применяемой в компрессорах. При повышении температуры вязкость смазки снижается, она плохо удерживается на трущихся поверхностях (стекает). Поэтому расход смазки возрастает. Рабочий предел температур современных смазок ограночен значениями 189…200ºС.

4.7.2 Устройство и работа поршневого компрессора

Рабочий цикл включает три стадии: всасывание, сжатие, нагнетание.

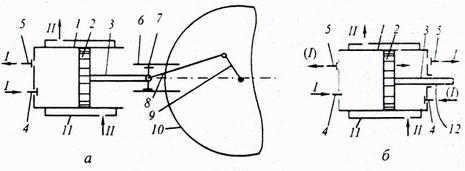

| 1-корпус; 2-поршень; 3-шток; 4 - всасывающие клапаны; 5-нагнетательные клапаны; 6-напрвляющие; 7-ползун; 8-шатун; 9-кривошип; 10-маховое колесо; 11-охлаждающая рубашка; 12-уплотнение; I-газ; II-охлаждающая вода Рисунок 4.27 - Схема поршневых компрессоров простого (а) и двойного (б) действия |

При движении поршня из крайнего левого (“мертвого”) положения вправо под поршнем возникает разрежение. Под действием разности давлений у источника газа и в цилиндре открывается всасывающий клапан и газ заполняет цилиндр. Нагнетательный клапан при этом закрыт. При обратном движении (из правого крайнего “мертвого” положения) уменьшается рабочий объем, под поршнем повышается давление и всасывающий клапан закрывается. При дальнейшем движении поршня и сжатии газа давление последнего увеличивается и когда оно достигнет значения потребителя газа, нагнетательный клапан открывается и газ нагнетается потребителю.

4.7.3 Теоретическая и реальная индикаторная диаграмма

Теоретическая индикаторная диаграмма предполагает, что поршень подходит к крышке вплотную, начальный объем газа равен нулю (т.а)

Рабочий цикл складывается из следующих стадий:

a-b - всасывание газа при  ; объем газа увеличивается от нулю до

; объем газа увеличивается от нулю до  ;

;

b-c - сжатие газа от  до

до  ; объем уменьшается от

; объем уменьшается от  до

до  ;

;

c-d - выталкивание газа при  ; объем уменьшается от

; объем уменьшается от  до нуля;

до нуля;

d-a – перемена направления движения поршня; при этом объем уменьшается до нуля, давление мгновенно падает до значения  .

.

В идеале  - давление у источника газа,

- давление у источника газа,  - давление у потребителя газа.

- давление у потребителя газа.

В реальных условиях поршень не подходит вплотную к крышке цилиндра и всегда остается некоторый зазор, заполненный газом (рисунок 4.27). Этот зазор образует свободный объем или так называемое вредное (“мертвое”) пространство. На начальной стадии всасывания газ, заполняющий вредное пространство, расширяется, и всасывающий клапан не открывается, т.е. производительность снижается.

В реальных условиях поршень не подходит вплотную к крышке цилиндра и всегда остается некоторый зазор, заполненный газом (рисунок 4.27). Этот зазор образует свободный объем или так называемое вредное (“мертвое”) пространство. На начальной стадии всасывания газ, заполняющий вредное пространство, расширяется, и всасывающий клапан не открывается, т.е. производительность снижается.

| Рисунок 4.28. Теоретическая индикаторная диаграмма |

В поршневых насосах поршень тоже не подходит вплотную к крышке. Но жидкость практически не сжимаема, поэтому нет расширения в отличие от газа. Производительность компрессора ( ) простого действия можно определить по уравнению

) простого действия можно определить по уравнению

, (4.114)

, (4.114)

где  - площадь поперечного сечения и ход поршня;

- площадь поперечного сечения и ход поршня;

- число оборотов маховика в секунду;

- число оборотов маховика в секунду;

- коэффициент подачи, отражающий запаздывание клапанов (

- коэффициент подачи, отражающий запаздывание клапанов ( находится в пределах 0,85 для малых ПК до 0,95…0,98 для крупных);

находится в пределах 0,85 для малых ПК до 0,95…0,98 для крупных);

- объемный коэффициент полезного действия;

- объемный коэффициент полезного действия;  <1.

<1.

Величина

Величина  зависит от свойств газа и конструкции компрессора. С увеличением степени сжатия объемный коэффициент уменьшается и может принять значение, равное нулю. При этом компрессор перестает подавать газ потребителю (

зависит от свойств газа и конструкции компрессора. С увеличением степени сжатия объемный коэффициент уменьшается и может принять значение, равное нулю. При этом компрессор перестает подавать газ потребителю ( =0), работая “на себя”. Степень сжатия, при которой

=0), работая “на себя”. Степень сжатия, при которой  =0, называется пределом сжатия.

=0, называется пределом сжатия.

| Рисунок 4.29 - Реальная индикаторная диаграмма |

4.7.4 Многоступенчатое сжатие

Для получения газа, давление которого превышает 0,5…0,7 МПа, применяют много ступенчатые компрессоры, в которых сжатый в первой ступени газ затем сжимается во второй ступени, в третьей и т.д. Итоговая степень сжатия в n ступенях компрессора при одинаковой степени сжатия ( /

/ ) в одной ступени составит величину

) в одной ступени составит величину  . Например, при

. Например, при  /

/ =5 и n=3 общая степень сжатия будет равна 5

=5 и n=3 общая степень сжатия будет равна 5 =125.

=125.

Помимо возможности получения высоких степеней сжатия многоступенчатая компрессия по сравнению с одноступенчатым процессом позволяет

- уменьшить вредное влияние мертвого пространства, так как в каждой ступени степень сжатия относительно невелика;

- помимо охлаждения цилиндров с помощью рубашки организовать промежуточное охлаждение газа между ступенями, что приближает много ступенчатое сжатие к предельному изотермическому и, следовательно, сокращает затраты энергии на компрессию.

Принципиальная схема трехступенчатого сжатия приведена на рисунке 4.30.

| 1-компрессоры; 2-холодильники; 3-влагоотделители; I-газ; II-охлаждающий агент; III-выделившаяся влага; 1-7-характерные состояния рабочего тела Рисунок 4.30 - Схема трехступенчатой компрессорной установки с охлаждением газа между ступенями |

Исходный газ давлением

Исходный газ давлением  и температурой

и температурой  (состояние 1) поступает в первую ступень компрессора, сжимается в ней до давления

(состояние 1) поступает в первую ступень компрессора, сжимается в ней до давления  (состояние 2). После I ступени сжатия газ подается в холодильник, в котором изобарически охлаждается до состояния 3. Далее охлажденный газ подается на II ступень сжатия – до давления

(состояние 2). После I ступени сжатия газ подается в холодильник, в котором изобарически охлаждается до состояния 3. Далее охлажденный газ подается на II ступень сжатия – до давления  (состояние 4) и затем охлаждается в холодильнике после II ступени сжатия – предпочтительно до первоначальной температуры (состояние 5). Охлажденный газ подается в следующую ступень компрессора, где сжимается до давления

(состояние 4) и затем охлаждается в холодильнике после II ступени сжатия – предпочтительно до первоначальной температуры (состояние 5). Охлажденный газ подается в следующую ступень компрессора, где сжимается до давления  (состояние 6), после чего в случае необходимости охлаждается в концевом холодильнике (до состояния 7).

(состояние 6), после чего в случае необходимости охлаждается в концевом холодильнике (до состояния 7).

Ромбиками на схеме изображены влагоотделители, устанавливаемые после каждого холодильника. Дело в том, что водяные пары, находящиеся в исходном газе обычно в ненасыщенном состоянии, в результате уменьшения объема газа при сжатии могут после охлаждения примерно до первоначальной температуры оказаться пересыщенными. Тогда избыток влаги выпадает в виде конденсата в количестве, превышающем возможности насыщения, а газ остается насыщенным водяными парами.

Наличие капельной влаги в газе неблагоприятно сказывается на работе компрессора, поскольку за счет выделения теплоты сжатия газа и трения происходит испарение капель. Это сопровождается дополнительным повышением степени сжатия в компрессоре вследствие возрастания конечного давления: при испарении капель объем рабочего тела резко увеличивается. В результате понижаются  и производительность компрессора. Кроме того, испарение капель сопровождается возникновением локальных термических напряжений на стенках цилиндра – появляется усталость металла, снижается долговечность работы компрессора. Наконец, потребитель по условиям технологии может потребовать удаления капель из газа. Этим целям и служат влагоотделители (сепараторы), выводящие сконденсировавшуюся влагу из газовой системы. Кроме того, одновременно происходит и удаление капель смазочного масла, так что эти сепараторы по существу являются влагомаслоотделителями.

и производительность компрессора. Кроме того, испарение капель сопровождается возникновением локальных термических напряжений на стенках цилиндра – появляется усталость металла, снижается долговечность работы компрессора. Наконец, потребитель по условиям технологии может потребовать удаления капель из газа. Этим целям и служат влагоотделители (сепараторы), выводящие сконденсировавшуюся влагу из газовой системы. Кроме того, одновременно происходит и удаление капель смазочного масла, так что эти сепараторы по существу являются влагомаслоотделителями.

На рисунке 4.31 изображена  -диаграмма трехступенчатой компрессорной установки с охлаждением газа между ступенями.

-диаграмма трехступенчатой компрессорной установки с охлаждением газа между ступенями.

Рисунок 4.31 - диаграмма  сжатия газа трехступенчатой компрессорной установки с охлаждением газа между ступенями

сжатия газа трехступенчатой компрессорной установки с охлаждением газа между ступенями

В случае одноступенчатого сжатия от давления  до

до  была бы затрачена энергия, выражаемая площадью 1-6`-7`-1`-1. Но в случае многоступенчатого сжатия газ, вытолкнутый из I ступени компрессора в объеме

была бы затрачена энергия, выражаемая площадью 1-6`-7`-1`-1. Но в случае многоступенчатого сжатия газ, вытолкнутый из I ступени компрессора в объеме  , поступает во II ступень после его охлаждения – в объеме

, поступает во II ступень после его охлаждения – в объеме  . Поэтому работа сжатия во II ступени компрессора будет выражаться не площадью 2-4`-5`-3`-2, а меньшей: площадью 3-4-5`-3`-3; выигрыш в затратах энергии выразится заштрихованной площадью 3-2-4`-4-3.Точно так же, в результате охлаждения газа после III ступени выигрыш в затратах энергии выразится заштрихованной площадью 5-4`-6`-6-5. Таким образом, суммарные затраты энергии при трехступенчатом сжатии газа снижаются на величину заштрихованной площади 2-3-4-5-6-6`-2.

. Поэтому работа сжатия во II ступени компрессора будет выражаться не площадью 2-4`-5`-3`-2, а меньшей: площадью 3-4-5`-3`-3; выигрыш в затратах энергии выразится заштрихованной площадью 3-2-4`-4-3.Точно так же, в результате охлаждения газа после III ступени выигрыш в затратах энергии выразится заштрихованной площадью 5-4`-6`-6-5. Таким образом, суммарные затраты энергии при трехступенчатом сжатии газа снижаются на величину заштрихованной площади 2-3-4-5-6-6`-2.

4.7.5 Виды компрессоров

Все компрессоры можно разделить на несколько групп. Рассмотрим каждую из них отдельно.

Роторный компрессор пластинчатого (шиберного) типа представлен на рисунке 4.32. При вращении массивного ротора 2, в продольных пазах (прорезях) 4 которого могут свободно перемещаться пластины 3, газ захватывается в межлопастные пространства, переносится от всасывающего патрубка 5 к нагнетательному 6 и вытесняется в трубопровод.

Вал роторного компрессора может соединяться с валом приводного двигателя непосредственно, без редуктора. Это обусловливает компактность и малую массу установки в целом.

Вал роторного компрессора может соединяться с валом приводного двигателя непосредственно, без редуктора. Это обусловливает компактность и малую массу установки в целом.

| 1-цилиндрический корпус (статор); 2-ротор; 3 - лопасти; 4-жидкостное кольцо; 5 и 6-патрубки для всасывания и нагнетания газа Рисунок 4.33 - Роторный водокольцевой (мокрый) компрессор |

| 1-корпус (статор); 2-ротор; 3-пластины; 4 -прорези; 5-всасывающий патрубок; 6-нагнетательный патрубок Рисунок 4.32 - Роторный компрессор пластинчатого (шиберного) типа |

Роторный водокольцевой компрессор (рисунок 4.33). В корпусе 1 эксцентрично по отношению к нему расположен ротор 2 с лопатками 3 одинаковой длины. Перед пуском компрессор примерно наполовину заполняют водой. При вращении ротора вода отбрасывается к периферии и образует водяное кольцо 4 равномерной толщины. Между лопатками ротора и водяным кольцом образуются ячейки, объем которых за время первой половины оборота ротора увеличивается, а за время второй половины - уменьшается. Газ засасывается через патрубок 5, а сжатый газ выходит из компрессора через патрубок 6. Таким образом, роль поршня в водокольцевом компрессоре играет водяное кольцо, так как с помощью этого кольца изменяется рабочий объем камер А-Д.

Роторный водокольцевой компрессор (рисунок 4.33). В корпусе 1 эксцентрично по отношению к нему расположен ротор 2 с лопатками 3 одинаковой длины. Перед пуском компрессор примерно наполовину заполняют водой. При вращении ротора вода отбрасывается к периферии и образует водяное кольцо 4 равномерной толщины. Между лопатками ротора и водяным кольцом образуются ячейки, объем которых за время первой половины оборота ротора увеличивается, а за время второй половины - уменьшается. Газ засасывается через патрубок 5, а сжатый газ выходит из компрессора через патрубок 6. Таким образом, роль поршня в водокольцевом компрессоре играет водяное кольцо, так как с помощью этого кольца изменяется рабочий объем камер А-Д.

Давление, которое создает водокольцевой компрессор, невелико. Поэтому его используют как газодувку или вакуум-насос.

|

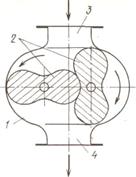

Компрессор с двухлопастными роторами (газодувка). На двух параллельных валах в корпусе 7 (рисунок 4.34) вращаются два ротора 2. Один из них приводится во вращение от электродвигателя, второй связан с зубчатой передачей, передаточное число которой равно единице. Роторы 2 плотно прилегают друг к другу и к стенкам корпуса 1, образуя две разобщенные камеры, в одной из которых происходит всасывание через патрубок 3, а в другой - нагнетание через патрубок 4, при поступлении в который газ сжимается и выталкивается в напорный трубопровод.

Компрессор с двухлопастными роторами (газодувка). На двух параллельных валах в корпусе 7 (рисунок 4.34) вращаются два ротора 2. Один из них приводится во вращение от электродвигателя, второй связан с зубчатой передачей, передаточное число которой равно единице. Роторы 2 плотно прилегают друг к другу и к стенкам корпуса 1, образуя две разобщенные камеры, в одной из которых происходит всасывание через патрубок 3, а в другой - нагнетание через патрубок 4, при поступлении в который газ сжимается и выталкивается в напорный трубопровод.

| 1-корпус; 2-роторы («поршни»); 3 и 4-всасывающий и нагнетательный патрубки Рисунок 4.34 - Ротационный компрессор (газодувка) с двухлопастными роторами |

Роторные компрессоры применяют при средних производительностях (до 5000-6000 м3/ч) и избыточном давлении до 1,0 МПа. Недостатками роторных компрессоров являются сложность изготовления и обслуживания (как правило, высокий уровень шума), довольно быстрый износ пластин ротора и др.

К динамическим компрессорам относятся в основном центробежные, осевые и струйные.

Центробежные компрессоры по принципу действия аналогичны центробежным насосам. К ним относятся вентиляторы, турбогазодувки и турбокомпрессоры.

Центробежные вентиляторы условно подразделяют на вентиляторы низкого (р < 103 Па), среднего (р = 103 -н 3-103 Па) и высокого давления (р = 3 • 103 н- 104 Па).

В спиралевидном корпусе 1 вентилятора низкого давления (рисунок 4.35) вращается рабочее колесо 2 с большим числом лопаток. Газ поступает по оси колеса через всасывающий патрубок 3, захватывается лопатками и выбрасывается из корпуса через нагнетательный патрубок 4. Рабочие колеса вентиляторов среднего и высокого давления имеют относительно большую ширину, лопатки их загнуты вперед.

В спиралевидном корпусе 1 вентилятора низкого давления (рисунок 4.35) вращается рабочее колесо 2 с большим числом лопаток. Газ поступает по оси колеса через всасывающий патрубок 3, захватывается лопатками и выбрасывается из корпуса через нагнетательный патрубок 4. Рабочие колеса вентиляторов среднего и высокого давления имеют относительно большую ширину, лопатки их загнуты вперед.

| 1-корпус; 2-рабочее колесо; 3 и 4- всасывающий и нагнетательный патрубки Рисунок 4.35 - Центробежный вентилятор |

Турбогазодувки. Одноступенчатые турбогазодувки (рисунок 4.36) в принципе являются разновидностью вентиляторов высокого давления и сжимают газ до давления 3-104 Па. В спиралевидном корпусе 1 вращается колесо 2 с лопатками внутри направляющего аппарата 3, в котором кинетическая энергия газа преобразуется в потенциальную энергию давления. Сжатый газ выходит из турбогазодувки через патрубок 5.

Турбогазодувки. Одноступенчатые турбогазодувки (рисунок 4.36) в принципе являются разновидностью вентиляторов высокого давления и сжимают газ до давления 3-104 Па. В спиралевидном корпусе 1 вращается колесо 2 с лопатками внутри направляющего аппарата 3, в котором кинетическая энергия газа преобразуется в потенциальную энергию давления. Сжатый газ выходит из турбогазодувки через патрубок 5.

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 787; Нарушение авторских прав?; Мы поможем в написании вашей работы!