КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Осевые (пропеллерные) насосы. 6 страница

|

|

|

|

и записывается в виде

. (4.212)

. (4.212)

4.11.4 Режимы фильтрования

Рассмотрим более подробно режимы фильтрования, взяв за основу основное дифференциальное уравнение фильтрования (4.211).

4.11.4.1 Фильтрование при постоянной движущей силе

Разделив переменные  и

и  дифференциального уравнения фильтрования (4.211), и учитывая, что

дифференциального уравнения фильтрования (4.211), и учитывая, что  , получим

, получим

.

.

Интегрируя от начала процесса ( =0, V =0) до промежуточного момента с текущими значениями

=0, V =0) до промежуточного момента с текущими значениями  и V (или до конца фильтрования

и V (или до конца фильтрования  ,

,  ), получим квадратичное выражение

), получим квадратичное выражение

. (4.213)

. (4.213)

Полученное выражение позволяет определить

- продолжительность фильтрования  для получения на фильтре, рабочая поверхность которого равна F, заданного количества фильтрата

для получения на фильтре, рабочая поверхность которого равна F, заданного количества фильтрата

. (4.214)

. (4.214)

Иногда необходимо определить  по накопленному в конце процесса слою осадка определенной высоты

по накопленному в конце процесса слою осадка определенной высоты  . Тогда в уравнение (2.214) величину

. Тогда в уравнение (2.214) величину  надо заменить на

надо заменить на  по выражению (4.201)

по выражению (4.201)

; (4.215)

; (4.215)

- объем фильтрата, полученного на фильтре поверхностью F за время

; (4.216)

; (4.216)

- поверхность фильтровальной перегородки (поверхность фильтра), необходимую для получения заданного количества фильтрата V за время

. (4.217)

. (4.217)

Для процесса фильтрования, описываемого уравнением (4.212) (при  ) уравнения (4.214)…(4.216) имеют вид

) уравнения (4.214)…(4.216) имеют вид

или

или  ; (4.218)

; (4.218)

или

или  ; (4.219)

; (4.219)

. (4.220)

. (4.220)

Уравнения (4.214)…(4.216) записаны для несжимаемых осадков, для которых удельное сопротивление r есть величина постоянная. Для сжимаемых осадков значение r рассчитывают по уравнению (4.197) и подставляют в соответствующие расчетные уравнения. Например, для уравнения (4.219) получим

; (4.221)

; (4.221)

4.11.4.2 Фильтрование при постоянной скорости процесса

Дифференциальное уравнение фильтрования (4.212) для случая  упрощается, поскольку

упрощается, поскольку

(4.222)

(4.222)

или

, (4.223)

, (4.223)

причем  - величина, изменяющаяся в процессе фильтрования.

- величина, изменяющаяся в процессе фильтрования.

Сравнение выражения (4.223) с уравнением (4.213) при режиме с постоянной движущей силой показывает, что эти уравнения тождественны и отличаются лишь тем, что первое слагаемое в уравнении (4.223) в два раза больше соответствующей величины уравнения (4.213).

Закон изменения  при контролируемом в ходе фильтрования количестве фильтрата V запишется в виде

при контролируемом в ходе фильтрования количестве фильтрата V запишется в виде

. (4.224)

. (4.224)

Если в процессе фильтрования удобнее контролировать текущую высоту слоя осадка h, то в формуле (4.224) комплекс  необходимо в соответствии с (4.201) заменить на h. Тогда

необходимо в соответствии с (4.201) заменить на h. Тогда

. (4.225)

. (4.225)

Закон изменения  во времени получим путем замены величины V в первом слагаемом правой части уравнения (4.224) комплексом

во времени получим путем замены величины V в первом слагаемом правой части уравнения (4.224) комплексом  в соответствии с уравнением (4.198)

в соответствии с уравнением (4.198)

. (4.226)

. (4.226)

Согласно формулам (4.224) для поддержания постоянной скорости фильтрования  необходимо обеспечение линейного повышения движущей силы.

необходимо обеспечение линейного повышения движущей силы.

В производственных условиях вслед за фильтрованием производят промывку, продувку и сушку осадка на фильтровальной перегородке.

Промывку осадка выполняют способами вытеснения и разбавления.

Вытеснение заключается в том, что промывную жидкость заливают на поверхность осадка в виде слоя или в диспергированном состоянии через разбрызгивающие устройства. Промывная жидкость проходит через поры осадка, вытесняя из них жидкую фазу. Этот способ применяется, когда осадок промывается легко и не содержит пор, недоступных для промывной жидкости.

Разбавление характеризуется тем, что осадок снимается с фильтровальной перегородки и перемешивается в сосуде с мешалкой вместе с промывной жидкостью. Образовавшаяся суспензия разделяется на фильтре. Этот способ применяется, когда осадок трудно промываем.

В результате промывки получают разбавленную смесь жидкой фазы суспензии и промывной жидкости. Если жидкая фаза содержит ценные вещества, их извлекают из полученной смеси кристаллизацией, выпариванием и другими методами. Поэтому желательно, чтобы расход промывной жидкости был невелик, а концентрация растворенных в ней ценных веществ была бы высока. При однократной промывке объем промывной жидкости в 1,5…2 раза превышает объем жидкости, оставшейся в порах осадка после разделения суспензии.

Продувку осадка производят с целью вытеснения из его пор оставшейся промывной жидкости. Для продувки используют воздух, а также инертные газы (азот, двуокись углерода), если в осадке есть вещества, дающие с воздухом взрывоопасную смесь.

Сушку осадка на фильтре применяют, когда желательно получить на фильтре осадок с окончательной влажностью, менее равновесной.

4.11.5 Схема расчета фильтра

Схему расчета фильтра рассмотрим на примере процесса фильтрования, протекающего при постоянной движущей силе ( ) с образованием несжимаемого осадка (

) с образованием несжимаемого осадка ( ) на фильтровальной перегородке.

) на фильтровальной перегородке.

1 Задаются толщиной осадка h.

2 Определяют время фильтрования (в секундах)

. (4.227)

. (4.227)

3 Находят объем фильтрата, полученного за один цикл с 1 м поверхности фильтра при объеме осадка

поверхности фильтра при объеме осадка

или

или  . (4.228)

. (4.228)

4 Рассчитывают скорость в конце фильтрования

. (4.229)

. (4.229)

5 Полная продолжительность одного цикла (в часах)

, (4.230)

, (4.230)

где  - время промывки;

- время промывки;  (

( - вязкость фильтрата;

- вязкость фильтрата;  - вязкость промывной жидкости);

- вязкость промывной жидкости);

- время на разгрузку и сборку фильтрата.

- время на разгрузку и сборку фильтрата.

6 Суточное число циклов

. (4.231)

. (4.231)

7 Производительность 1 м фильтровальной перегородки в сутки

фильтровальной перегородки в сутки

. (4.232)

. (4.232)

8 По заданной суточной производительности  рассчитывают необходимую поверхность фильтрования

рассчитывают необходимую поверхность фильтрования

, м

, м . (4.233)

. (4.233)

9 По расчетной величине F по каталогу подбирается размер и число фильтров.

4.11.7 Классификация и конструкции фильтров

Конструкции фильтров, применяемых в химической технологии, разнообразны. Наиболее часто в основу классификации фильтров включают режим работы, способ создания движущей силы и взаимное направление силы тяжести и движения фильтрата.

По режиму работы различают фильтры периодического и непрерывного действия: оба типа широко применяют в промышленности для процессов фильтрования с образованием осадка. Для фильтрования с закупориванием пор используют только фильтры периодического действия.

На фильтрах непрерывного действия осуществляют режим фильтрования при постоянной разности давлений (в случае промывки осадка – одновременно и при постоянной скорости). На фильтрах периодического действия осуществляют любой режим фильтрования.

По способу создания движущей силы различают вакуум-фильтры и фильтры, работающие под давлением. Последние наиболее целесообразно использовать, когда осадок малосжимаем, но обладает высоким гидравлическим сопротивлением. В других случаях вакуум-фильтры предпочтительнее, поскольку проще по конструкции.

По взаимному направлению силы тяжести и движения фильтрата различают фильтры с совпадающими, противоположными и перпендикулярными направлениями.

Рассмотрим устройство и принцип действия некоторых наиболее распространенных типов фильтров.

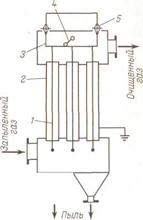

Трубчатый электрофильтр (рисунок 4.67) представляет собой аппарат, в котором расположены осадительные электроды 2, выполненные в виде труб диаметром 0,15-0,3 м и длиной 3-4 м. По оси труб проходят коронирующие электроды 1 из проволоки диаметром 1,5-2 мм, которые подвешены к раме 3, опирающейся на изоляторы 5. Запыленный газ входит в аппарат через штуцер внизу и далее двигается внутри труб 2. Пыль оседает на их стенках, а очищенный газ выходит из аппарата через штуцер вверху. В сухих электрофильтрах пыль удаляется периодически путем встряхивания электродов с помощью специального устройства 4. В мокрых электрофильтрах осевшие частицы удаляются периодически или непрерывно промывкой внутренней поверхности электродов водой.

Нутч-фильтры.Нутч представляет собой простейший фильтр периодического действия, работающий под вакуумом или под избыточным давлением. Направления силы тяжести и движения фильтрата в нем совпадают.

| 1 - коронирующие электроды; 2 - осадительные электроды; 3 -рама; 4 -устройства для встряхивания электродов; 5-изоляторы Рисунок 4.67 - Трубчатый электрофильтр |

На рисунке 4.68 изображен нутч-фильтр, работающий под вакуумом. Он представляет собой открытый резервуар 1, над дном которого расположена пористая подложка (ложное дно) 4, поддерживающая фильтровальную перегородку 3. Суспензию 2 загружают сверху, затем в пространстве под ложным дном создают вакуум (соединяя его с вакуум-насосом), вследствие чего жидкая фаза проходит в виде фильтрата через фильтровальную перегородку 3 и удаляется из нутча через штуцер внизу. Твердая фаза суспензии образует осадок на фильтровальной перегородке. После этого в случае необходимости нутч заполняют промывной жидкостью и проводят отмывку осадка от фильтрата. По окончании процесса фильтрования нутч некоторое время остается под вакуумом, что позволяет уменьшить влажность осадка. Затем осадок удаляют из фильтра сверху вручную.

На рисунке 4.68 изображен нутч-фильтр, работающий под вакуумом. Он представляет собой открытый резервуар 1, над дном которого расположена пористая подложка (ложное дно) 4, поддерживающая фильтровальную перегородку 3. Суспензию 2 загружают сверху, затем в пространстве под ложным дном создают вакуум (соединяя его с вакуум-насосом), вследствие чего жидкая фаза проходит в виде фильтрата через фильтровальную перегородку 3 и удаляется из нутча через штуцер внизу. Твердая фаза суспензии образует осадок на фильтровальной перегородке. После этого в случае необходимости нутч заполняют промывной жидкостью и проводят отмывку осадка от фильтрата. По окончании процесса фильтрования нутч некоторое время остается под вакуумом, что позволяет уменьшить влажность осадка. Затем осадок удаляют из фильтра сверху вручную.

| 1-корпус; 2-суспензия; 3-фильтровальная перегородка; 4-пористая подложка; 5-штуцер для выхода фильтрата, соединенный с вакуум-насосом Рисунок 4.68 - Открытый нутч-фильтр |

Основными достоинствами вакуумных нутч-фильтров являются простота и надежность в работе, возможность тщательной промывки осадка. К недостаткам относятся громоздкость, ручная выгрузка осадка, негерметичность. Кроме того, для них, как и для других вакуум-фильтров (которые будут рассмотрены ниже), характерна невысокая движущая сила (на практике  не более 75 кПа).

не более 75 кПа).

| 1-корпус; 2-обогревающая рубашка; 3-кольцевая перегородка; 4-откидывающееся дно; 5-фильтровальная перегородка; 6- опорная решетка; 7-сетка; 8-съемная крышка; 9-предохранительный клапан Рисунок 4.69 - Закрытый нутч-фильтр |

На рисунке 4.69 изображен закрытый нутч-фильтр, работающий под давлением (до 0,3 МПа). Нутч состоит из корпуса 1 с рубашкой 2, съемной крышки 8 и перемещающегося дна 4. На опорной решетке 6 располагается фильтровальная перегородка 5. Иногда в качестве перегородки применяют слой волокон. В этом случае необходимо использовать защитную сетку 7. Над фильтровальной перегородкой располагают кольцевую перегородку 3, поддерживающую осадок во время его выгрузки. При этом дно 4 опускается и поворачивается на такой угол, чтобы осадок было удобно снимать вручную с фильтровальной перегородки. Нутч снабжен штуцерами 9,10 и 11 соответственно для подачи суспензии и сжатого врздуха и для удаления фильтрата. Для того чтобы давление в аппарате не превысило допустимого, он снабжен предохранительным клапаном 12. В рубашку 2 обычно подают насыщенный водяной пар для повышения температуры фильтрования, что обеспечивает снижение вязкости фильтрата и соответствующее увеличение производительности.

На рисунке 4.69 изображен закрытый нутч-фильтр, работающий под давлением (до 0,3 МПа). Нутч состоит из корпуса 1 с рубашкой 2, съемной крышки 8 и перемещающегося дна 4. На опорной решетке 6 располагается фильтровальная перегородка 5. Иногда в качестве перегородки применяют слой волокон. В этом случае необходимо использовать защитную сетку 7. Над фильтровальной перегородкой располагают кольцевую перегородку 3, поддерживающую осадок во время его выгрузки. При этом дно 4 опускается и поворачивается на такой угол, чтобы осадок было удобно снимать вручную с фильтровальной перегородки. Нутч снабжен штуцерами 9,10 и 11 соответственно для подачи суспензии и сжатого врздуха и для удаления фильтрата. Для того чтобы давление в аппарате не превысило допустимого, он снабжен предохранительным клапаном 12. В рубашку 2 обычно подают насыщенный водяной пар для повышения температуры фильтрования, что обеспечивает снижение вязкости фильтрата и соответствующее увеличение производительности.

Цикл работы на нутче обычно состоит из следующих стадий: заполнение нутча суспензией, собственно фильтрование под давлен1ием сжатого газа, подсушка осадка, заполнение нутча промывной жидкостью, промывка осадка, его сушка, удаление с фильтровальной перегородки, регенерация последней.

Цикл работы на нутче обычно состоит из следующих стадий: заполнение нутча суспензией, собственно фильтрование под давлен1ием сжатого газа, подсушка осадка, заполнение нутча промывной жидкостью, промывка осадка, его сушка, удаление с фильтровальной перегородки, регенерация последней.

| а - плита; б -рама; в- сборка; 1 - отверстия в плитах и рамах, образующие при сборке канал для подачи суспензии; 2-отверстия в плитах и рамах, образующие канал для подачи промывной жидкости; 3 -отводы для прохода суспензии внутрь рам; 4-внутренние пространства рам; 5- фильтровальные перегородки; 6-рифления плит; 7-каналы в плитах для выхода фильтрата I на стадии фильтрования или промывной жидкости - на стадии промывки осадка; 8 – центральные каналы в плитах для сбора фильтрата или промывной жидкости; 9 -краны на линиях вывода фильтрата или промывной жидкости Рисунок 4.70 Фильтр-пресс |

К достоинствам конструкции, помимо перечисленных выше для открытого нутча, добавляются большая движущая сила и пригодность для разделения суспензий, выделяющих токсичные пары. К недостаткам относятся ручная выгрузка осадка, громоздкость. По этим причинам нутчи используют в основном в производствах малой мощности. Нутч небольшого размера применяют в лабораторных исследованиях.

Фильтр-прессы. Они относятся к фильтрам периодического действия, работающим под давлением. Направления сил тяжести и движения фильтрата в них перпендикулярны. Одна из распространенных конструкций фильтр-пресса схематически изображена на рисунке 4.70. Фильтр представляет собой сборку из чередующихся плит и рам, что существенно увеличивает рабочую поверхность фильтрующей перегородки. Плиты имеют вертикальные рифления 6, предотвращающие прилипание фильтровальной ткани к плитам и обеспечивающие дренаж фильтрата. Полая рама фильтр-пресса помещается между двумя плитами, образуя камеру 4 для осадка. Отверстия 1 и 2 в плитах и рамах совпадают, образуя каналы для прохода соответственно суспензии и промывной воды. Между плитами и рамами помещают фильтровальные перегородки («салфетки») 5. Отверстия в салфетках также совпадают с отверстиями в плитах. Сжатие плит и рам производится посредством винтового или гидравлического зажимов.

На стадии фильтрования суспензия по каналу 1 и отводам 3 поступает в полое пространство (камеру) 4 внутри рам. Жидкость проходит через фильтровальные перегородки 5, по желобкам рифлений 6 движется к каналам 7 и далее в каналы 8. Отсюда фильтрат выводится через краны 9, открытые на стадии фильтрования.

После заполнения пространства (камеры) 4 осадком подачу суспензии прекращают. Затем начинается стадия промывки осадка. Промывная жидкость проходит по каналам 2, омывает осадок и фильтровальные перегородки и выводится через краны 9. По окончании промывки осадок обычно продувают сжатым воздухом для удаления остатков промывной жидкости. После этого плиты и рамы раздвигают, и осадок частично падает под действием силы тяжести в сборник, установленный под фильтром. Оставшуюся часть осадка выгружают вручную.

К достоинствам фильтр-прессов относятся большая удельная поверхность фильтрования, возможность проведения процесса при высоких давлениях (до 1,5 МПа), простота конструкции, отсутствие частей, движущихся в процессе эксплуатации, возможность отключения отдельных неисправных плит закрытием выходного крана.

Недостатками являются ручное обслуживание, невозможность полной промывки осадка, быстрый износ фильтровальных салфеток из-за частой разборки фильтра и работы его при повышенных давлениях.

Барабанный вакуум-фильтр. Среди фильтров непрерывного действия наиболее распространены барабанные вакуум-фильтры. Схема такого фильтра представлена на рисунке 4.71. Фильтр имеет вращающийся цилиндрический перфорированный барабан 1, покрытый металлической волнистой сеткой 2, на которой располагается тканевая фильтрующая перегородка 3. Барабан на 30-40% своей поверхности погружен в суспензию. Поскольку в данном фильтре направление осаждения твердых частиц противоположно направлению движения фильтрата, в корыте 6 для суспензии установлена качающаяся мешалка 7, поддерживающая ее однородность.

| 1-перфорированный барабан; 2-волнистая решетка; 3-фильтровальная перегородка; 4-осадок; 5-нож для съема осадка; 6-корыто для суспензии; 7-касающаяся мешалка; 8-устройство для подвода промывной жидкости; 9-камеры барабана; 10-соединительные трубки; 11-вращающаяся часть распределительной головки; 12-неподвижная часть распределительной головки; I-зона фильтрования и отсоса фильтрата: II-зона промывки осадка и промывных вод; III-зона съема осадка; IV-зона очистки фильтровальной ткани Рисунок 4.71 - Барабанный ваккум-фильтр |

Барабан разделен радиальными перегородками на ряд изолированныхдруг от друга ячеек (камер) 9. Каждая камера соединяется трубой 10 с различными полостями неподвижной части 12 распределительной головки. Трубы объединяются во вращающуюся часть 11 распределительной головки. Благодаря этому при вращении барабана 1 камеры 9 в определенной последовательности присоединяются к источникам вакуума и сжатого воздуха. В результате при полном обороте барабана каждая камера проходит несколько зон, в которых осуществляются процессы фильтрования, промывки осадка и другие.

Барабан разделен радиальными перегородками на ряд изолированныхдруг от друга ячеек (камер) 9. Каждая камера соединяется трубой 10 с различными полостями неподвижной части 12 распределительной головки. Трубы объединяются во вращающуюся часть 11 распределительной головки. Благодаря этому при вращении барабана 1 камеры 9 в определенной последовательности присоединяются к источникам вакуума и сжатого воздуха. В результате при полном обороте барабана каждая камера проходит несколько зон, в которых осуществляются процессы фильтрования, промывки осадка и другие.

Зона I - фильтрования и отсоса фильтрата. Здесь камера соприкасается с суспензией. В это время камера соединена с источником вакуума. Под действием вакуума фильтрат проходит через фильтровальную ткань, сетку и перфорацию барабана внутрь камеры и через трубу выводится из аппарата. На наружной поверхности барабана покрытой фильтровальной тканью, образуется осадок 4. Зона II - промывки осадка и отсоса промывных вод. Здесь камера, вышедшая из корыта с суспензией, также сообщена с источником вакуума, а на осадок с помощью устройства 8 подается промывная жидкость. Она проходит через осадок и по трубе выводится из аппарата.

Зона III - съема осадка. Попав в эту зону, осадок сначала подсушивается вакуумом, а затем камера соединяется с источником сжатого воздуха. Воздух не только сушит, но и разрыхляет осадок что облегчает его последующее удаление. При подходе камеры с просушенным осадком к ножу 5 подача сжатого воздуха прекращается. Осадок падает с поверхности ткани под действием силы тяжести. Нож служит в основном направляющей плоскостью для слояосадка, отделяющегося от ткани.

Зона IV - очистки фильтровальной перегородки. В этой зоне I фильтровальная ткань продувается сжатым воздухом или водяным паром и освобождается от оставшихся на ней твердых частиц

После этого ячейки с регенерированной тканью вновь входят в корыто с суспензией, и весь цикл операций повторяется.

Таким образом, на каждом участке поверхности фильтра все

операции проводятся последовательно одна за другой но участки

работают независимо, и поэтому в целом все операции проводятся

одновременно, т.е. процесс протекает непрерывно. Это одно из

достоинств данного фильтра. Среди других следует отметить простоту обслуживания, возможность фильтрования суспензий с большим содержанием твердой фазы, хорошие условия для промывки

осадка.

К недостаткам фильтра относятся сравнительно небольшая удельная поверхность фильтрования, относительно высокая стоимость, сложность герметизации, необходимость перемешивания суспензии в корыте 6 из-за противоположного направления движении частиц под действием силы тяжести и фильтрата.

Ленточный вакуум-фильтр.Фильтр представляет собой работающий под вакуумом аппарат непрерывного действия, в котором направления силы тяжести и движения фильтрата совпадают. Схематически фильтр изображен на рисунке 4.72.

Ленточный вакуум-фильтр.Фильтр представляет собой работающий под вакуумом аппарат непрерывного действия, в котором направления силы тяжести и движения фильтрата совпадают. Схематически фильтр изображен на рисунке 4.72.

| 1-вакуум-камеры; 2-перфорированная лента; 3 - натяжной барабан; 4-лоток для подачи суспензии; 5 -фильтровальная ткань; 6-натяжные ролики; 7-валик для перегиба ленты; 8-приводной барабан; 9-форсунки для подачи промывной жидкости Рисунок 4.72 - Ленточный вакуум-фильтр |

Перфорированная резиновая лента 2 перемещается по замкнутому пути с помощью приводного 8 и натяжного 3 барабанов. Фильтрующая ткань 5 прижимается к ленте при натяжении роликами 6. Из лотка 4 на фильтрующую ткань подается суспензия. Фильтрат отсасывается в вакуум-камеры 1, находящиеся под лентой, и выводится из аппарата. Отложившийся на ткани осадок промывается жидкостью, подаваемой из форсунок 9. Промывная жидкость отсасывается в другие вакуум-камеры и также отводится из аппарата.

Осадок благодаря вакууму подсушивается и при перегибе ленты через валик 7 отделяется от ткани и сбрасывается в бункер. На обратном пути между роликами 6 фильтровальная ткань обычно регенерируется: очищается с помощью механических щеток, пропаривается или промывается жидкостью.

К достоинствам ленточных фильтров, помимо упомянутого выше совпадения направлений фильтрования и осаждения, относятся простота устройства (отсутствие специальной распределительной головки), хорошие условия промывки и обезвоживания осадка. Благодаря простоте съема осадка и регенерации ткани возможна обработка труднофильтруемых материалов.

Недостатками являются небольшая удельная поверхность и довольно быстрый износ фильтрующей ленты, громоздкость аппарата, сложность герметизации.

Дисковый вакуум-фильтр. Фильтр представляет собой аналог барабанного фильтра, в котором для увеличения поверхности фильтрования установлены диски с фильтрующими боковыми поверхностями (рисунок 4.73). Вертикальные диски 3 насажены на полый горизонтальный вращающийся вал 2. Каждый диск имеет с обеих сторон рифленую поверхность, покрытую фильтровальной тканью. Диски  примерно наполовину погружены в корыто с суспензией 4. Фильтрат под действием вакуума проходит внутрь дисков и по желобам их рифленой поверхности поступает в полость вала. На одном конце вала имеется распределительное устройство 5 (как и в барабанном вакуум-фильтре), на другом - привод. Осадок, образовавшийся по поверхности ткани, удаляется с помощью ножей.

примерно наполовину погружены в корыто с суспензией 4. Фильтрат под действием вакуума проходит внутрь дисков и по желобам их рифленой поверхности поступает в полость вала. На одном конце вала имеется распределительное устройство 5 (как и в барабанном вакуум-фильтре), на другом - привод. Осадок, образовавшийся по поверхности ткани, удаляется с помощью ножей.

| 1-привод; 2-полый барабан; 3 - диски с фильтрующими боковыми поверхностями; 4-корыто для суспензии; 5-распределительная головка Рисунок 4.73 - Дисковый вакуум-фильтр |

В таких фильтрах промывка осадка не производится, а за зоной фильтрования сразу следуют зоны просушки и отдувки осадка воздухом.

Основными достоинствами фильтра являются большая удельная поверхность фильтрования и возможность замены вышедших из строя дисков. К недостаткам следует отнести трудность герметизации и применимость только в тех случаях, когда осадок не требует промывки.

Фильтры для очистки газов. Принцип действия аппаратов для очистки газов фильтрованием тот же, что и для разделения суспензий, однако при очистке газов в подавляющем большинстве случаев применяют фильтрование с закупориванием пор. Теоретическое описание такого процесса практически невозможно, поэтому расчеты газовых фильтров основываются исключительно на экспериментальных данных.

В зависимости от типа фильтровальной перегородки различают следующие фильтры для очистки газов

- с гибкими пористыми перегородками из природных, синтетических и минеральных волокон (тканевые материалы), нетканых волокнистых материалов (войлок, картон и др.), металлоткани и т.п.;

- с полужесткими пористыми перегородками (слои из волокон, металлических сеток и др.);

- с жесткими пористыми перегородками (из керамики, пластмасс, спеченных или спрессованных металлических порошков);

- с зернистыми перегородками (слой кокса, гравия, песка и др.).

Выбор фильтровальной перегородки определяется размером дисперсных частиц, температурой газа, его химическими свойствами, а также допустимым гидравлическим сопротивлением.

Устройство и принцип работы фильтров для очистки газов рассмотрим на примере рукавных фильтров, относящихся к фильтрам с гибкими пористыми перегородками.

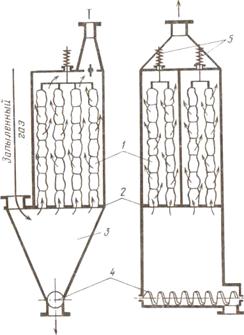

| 1-рукава с кольцами жесткости; 2-трубная решетка; 3-разгрузочный бункер; 4-шнек; 5-устройства для встряхивания рукавов Рисунок 4.74 - Рукавный фильтр |

Рукавный фильтр (рисунок 4.74) представляет собой корпус, в котором находятся тканевые мешки (рукава) 1. Нижние открытые концы рукавов закреплены на патрубках трубной решетки 2. Верхние закрытые концы рукавов подвешены на общей раме. Запыленный газ вводится в аппарат через штуцер и попадает внутрь рукавов. Проходя через ткань, из которой сделаны рукава, газ очищается от пыли и выходит из аппарата через верхний штуцер. Пыль осаждается на внутренней поверхности и в порах ткани, при этом гидравлическое сопротивление возрастает. Когда оно достигает максимально допустимого значения, рукава очищают. Для этого их встряхивают с помощью устройства 5, пыль падает в разгрузочный бункер 3 и удаляется из аппарата шнеком 4. Кроме того, рукава продувают воздухом, подаваемым с наружной их стороны, т. е. в направлении, обратном направлению движения очищаемого газа. Для того чтобы рукава при продувке не сплющивались, они снабжены кольцами жесткости.

Рукавный фильтр (рисунок 4.74) представляет собой корпус, в котором находятся тканевые мешки (рукава) 1. Нижние открытые концы рукавов закреплены на патрубках трубной решетки 2. Верхние закрытые концы рукавов подвешены на общей раме. Запыленный газ вводится в аппарат через штуцер и попадает внутрь рукавов. Проходя через ткань, из которой сделаны рукава, газ очищается от пыли и выходит из аппарата через верхний штуцер. Пыль осаждается на внутренней поверхности и в порах ткани, при этом гидравлическое сопротивление возрастает. Когда оно достигает максимально допустимого значения, рукава очищают. Для этого их встряхивают с помощью устройства 5, пыль падает в разгрузочный бункер 3 и удаляется из аппарата шнеком 4. Кроме того, рукава продувают воздухом, подаваемым с наружной их стороны, т. е. в направлении, обратном направлению движения очищаемого газа. Для того чтобы рукава при продувке не сплющивались, они снабжены кольцами жесткости.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 726; Нарушение авторских прав?; Мы поможем в написании вашей работы!