КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сварные, паяные и клеевые соединения

|

|

|

|

Сварные, паяные и клеевые соединения являются наиболее распространенными видами неразъемных соединений элементов конструкций, обеспечивающими их высокопроизводительную и экономически целесообразную сборку.

Сварку применяют не только как метод соединения деталей, но и как технологический способ их изготовления.

Литые и кованые детали часто успешно заменяют сварными деталями, не требующими моделей или форм, штампов, а поэтому имеющими более низкую стоимость в условиях единичного и мелкосерийного производства.

§ I. СВАРНЫЕ СОЕДИНЕНИЯ

Виды сварки. Сварные соединения образуются за счет местного нагрева до расплавленного или пластического состояния частей деталей (металлических или неметаллических). Разогрев металла производят в струе газового пламени, электрической дугой между электродом и деталью, токами короткого замыкания, трением, электронным лучом, ультразвуком и т. д. В соответствии со способом разогрева различают виды сварки: газовая, электродуговая, контактная, трением и т. п.

Газовая сварка реализуется за счет оплавления газовым пламенем частей соединяемых деталей и прутка присадочного металла, она используется для соединения деталей из металлов и сплавов с различными температурами плавления при небольшой толщине (до 30 мм), а также для сварки неметаллических деталей. Для ее реализации не требуется источника электроэнергии. Широкое распространение имеет электродуговая сварка, при которой оплавленный (за счет электрической дуги) металл соединяемых элементов вместе с металлом электрода образует прочный шов. Для защиты от окисления шва электрод обмазывают защитным покрытием; часто сварку производят под слоем флюса или в защитной среде инертных газов (аргона, гелия). Электродуговой сваркой на сварочных автоматах, полуавтоматах, а также вручную соединяют детали из конструкционных сталей, чугуна, алюминиевых, медных и титановых сплавов. Последние сваривают в среде аргона или гелия.

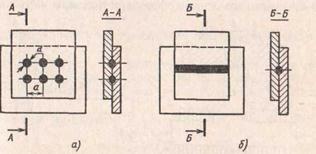

Контактная сварка (точечная, роликовая и др.) производится за счет разогрева стыка деталей (тонких листов) теплотой, выделяемой при прохождении электрического тока через два электрода (в форме стержней или роликов), сжимающих детали.

Электронно-лучевая сварка имеет преимущества перед другими видами сварки благодаря высокой проплавляющей способности электронного луча и возможности регулирования его размера. Она дает швы малых габаритов и малое коробление, позволяет сваривать металлы очень малых и очень больших толщин, допускает сварку через щели. Сварка этого вида наиболее эффективна при соединении деталей из тугоплавких металлов.

Сварные соединения являются наиболее прочными среди неразъемных соединений и могут быть получены на автоматах и автоматических линиях.

|

Основные недостатки соединений: наличие остаточных напряжений из-за неоднородного нагрева и охлаждения и возможность коробления деталей при сваривании (особенно тонкостенных), возможность существования скрытых (невидимых) дефектов (трещин, непроваров, шлаковых включений), снижающих прочность соединений.

Основные недостатки соединений: наличие остаточных напряжений из-за неоднородного нагрева и охлаждения и возможность коробления деталей при сваривании (особенно тонкостенных), возможность существования скрытых (невидимых) дефектов (трещин, непроваров, шлаковых включений), снижающих прочность соединений.

Для выявления дефектов в машиностроении вводят полный или выборочный контроль сварных соединений с помощью разрушающих и неразрушающих методов (ультразвука, рентгеновских лучей и т. д.).

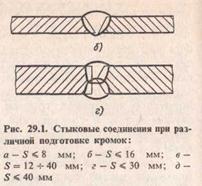

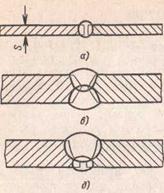

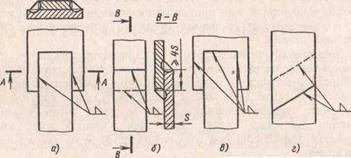

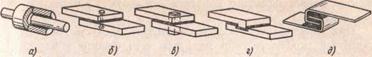

Виды соединений. В зависимости от расположения свариваемых деталей различают следующие виды соединений, получаемых дуговой и газовой сваркой: стыковые (рис. 29.1), на-хлесточные (рис. 29.2), тавровые и угловые (рис. 29.3).

Рис. 29.2. Нахлестанные соединения, выполненные фланговыми швами (в), лобовыми швами (б), комбинированным (фланговыми и лобовым) швом (в) и косыми швами (г)

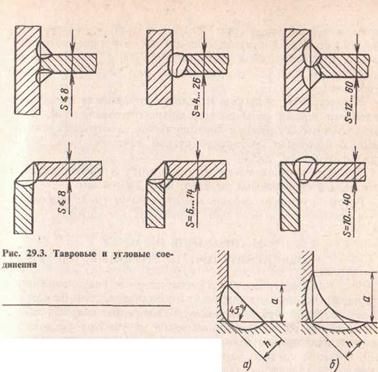

Рис. 29.4. Формы угловых швов:

о — нормальный; б — вогнутый

Стыковые соединения имеют прочность, близкую к прочности основного металла, и применяются в ответственных конструкциях. В зависимости от толщины S деталей сварку выполняют односторонним (рис. 29.1, а) или двухсторонними (рис. 29.1, в) швами, а также производят подготовку кромок

Рис. 29.5. Соединения контактной сваркой:

а - точечной; б — шовной (роликовой)

(прямолинейный скос, рис. 29.1, β-г, или криволинейный, рис. 29.1 д). Если сварку производят лишь с одной стороны, то для предотвращения стекания металла с противоположной стороны подкладывают стальные или медные (отъемные) подкладки.

Нахлесточные, тавровые и угловые соединения выполняют угловыми швами (обычно нормального сечения, рис. 29.4). Нахлесточные соединения тонколистовых конструкций выполняют с помощью контактной сварки точечной (рис. 29.5, о) или шовной (рис. 29.5,6).

Диаметр сварной точки устанавливают в зависимости от толщины S свариваемых деталей: d = 1,25 + 4 мм.

Рекомендуемое расстояние между точками а = 3d при сварке двух элементов и а = Ad при сварке трех элементов.

§ 2. ПРОЕКТИРОВАНИЕ И РАСЧЕТ СОЕДИНЕНИЙ ПРИ ПОСТОЯННЫХ НАГРУЗКАХ

Проектирование и расчет сварных соединений (конструкций) сводится к выбору вида соединения, способа сварки, марки электрода, рациональному размещению сварных швов, определению сечения и длины швов из условия равнопроч-ности наплавленного металла и материала соединяемых деталей. Размеры соединяемых деталей обычно известны заранее из условий прочности, жесткости, устойчивости или конструктивных соображений.

Концентрация напряжений в соединениях. Концентрация напряжений в соединениях обусловлена как резким изменением формы сечений, так и особенностями совместной работы сваренных деталей. Она существенно влияет на прочность соединений.

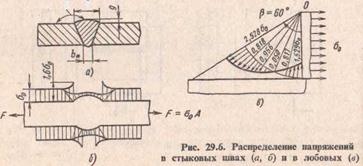

В стыковом соединении формы и размеры шва характе-

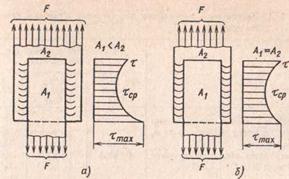

Рис. 29.7. Распределение касательных напряжений вдоль флангового шва в зависимости от жесткости листов:

а - Е1А1 < Е2А2; б - Е1А1 = Е2А2

ризуются высотой «усиления» шва д, его шириной б и углом θ (рис. 29.6, а). Усиление является «источником» концентрации напряжений (рис. 29.6, б). Для ограничения концентрации напряжений рекомендуется выполнять швы с усилением при θ = = 160-7-170° и отношением b/g = 9 4-11. В ответственных соединениях это усиление удаляют механической обработкой, в этом случае получают эффективный коэффициент концентрации напряжений ка =1.

Нахлесточные соединения в отличие от стыковых имеют более высокую концентрацию напряжений. При этом в лобовом шве концентрация напряжений вызвана поворотом силового потока (изгибом) (см. рис. 29.6, в), а во фланговом шве — неравномерным распределением нагрузки вдоль шва (рис. 29.7, а). С уменьшением площади А2 листа (например, за счет его ширины) концентрация нагрузки снижается (рис. 29.7,6), что способствует повышению прочности соединения.

Коэффициенты концентрации напряжений даны ниже в табл. 29.3.

Расчеты на прочность соединений. Стыковые швы (см. рис. 29.1) рассчитывают на прочность по номинальному сечению соединяемых деталей (без учета утолщения швов) как целые детали.

Напряжения растяжения

(29.1)

(29.1)

где l и S — соответственно длина шва и толщина соединяе-

Таблица 29.1. Допускаемые напряжения для сварных швов при статической нагрузке

| Сварка | Допускаемые напряжения для сварных швов | ||

при растяжении

| при сжатии [σсж] | при сдвиге [τш] | |

| Автоматическая, ручная электродами Э42А и Э50А, в среде защитного газа, контактная стыковая Ручная электродами обычного качества Контактная точечная | [σρ] 0,9|σз] - | [σз] [σρ] - | 0,65 [σρ] 0,6 [σρ] 0,5 [σρ] |

Примечание. [σρ] — допускаемое напряжение при растяжении основного металла соединяемых элементов.

мых деталей; F - внешняя нагрузка; [σ'ρ] - допускаемое напряжение сварного шва при растяжении; [σρ] = (0,9- 1,0) [σρ]; здесь [σρ] — допускаемое напряжение при растяжении основного материала (табл. 29.1).

Допускаемая растягивающая нагрузка

[F] = [σ'ρ] lS. (29.2)

Напряжения в шве при совместном действии внешней силы и изгибающего момента

здесь Wc — момент сопротивления сечения шва.

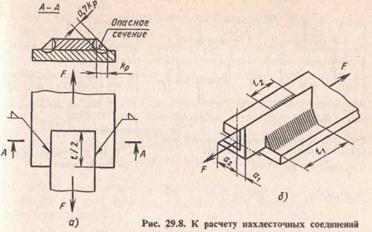

Фланговые и лобовые (угловые) швы разрушаются по сечению, проходящему через биссектрису прямого угла (рис. 29.8, а). Площадь расчетного сечения

где L— общая длина (периметр) сварного шва; кр - расчетный катет шва, обычно kp = (0,9 - 1,2) S, где S — наименьшая толщина свариваемого элемента; kpmin=3 мм при S>3 мм. Номинальное напряжение среза в расчетном сечении

(29.3)

(29.3)

здесь [тш] — допускаемое напряжение в сварном шве при срезе.

Это соотношение выражает собой условие прочности шва по допускаемым напряжениям.

Требуемая длина шва

F

(29.4)

(29.4)

Наибольшая длина лобового шва не ограничивается, а длину флангового шва не следует выполнять большей 60кр из-за неравномерного распределения нагрузки по длине (см. рис. 29.7). Минимальная длина флангового шва должна быть не менее 30 мм, так как при меньшей длине дефекты (непровары, шлаковые включения и др.) в начале и в конце шва существенно снижают его прочность.

Допускаемая растягивающая нагрузка

[F]=0,7kpL[Tш]. (29.5)

Швы целесообразно располагать так, чтобы они были нагружены равномерно. Если фланговые швы размещены несимметрично относительно нагрузки, например, в соединении с уголком (рис. 29.8, б), то, полагая, что напряжения равномерно распределены по длине шва, из уравнений равновесия получим соотношения для нагрузок на фланговые швы в виде

где a1 и а2 — расстояния от центра тяжести сечения элемента до центра тяжести сечения швов.

Если длина шва задана или определена, например, из расчета по формуле (29.1), то ее целесообразно разместить пропорционально нагрузкам F1 и F2, чтобы выполнялось

| Рис. 29.10. К уточненному расчету комбинированного шва |

Рис. 29.9. К расчету комбинированного при действии изгибающего момента:

а — эскиз; б — расчетная схема

условие τ1 = τ2. Тогда

Следовательно, для получения равномерного распределения нагрузки между швами необходимо длину каждого шва принимать обратно пропорциональной расстоянию между центрами тяжести шва и детали.

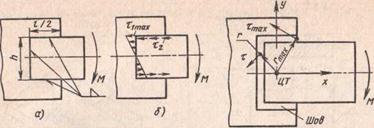

Расчет комбинированных угловых швов под действием момента в плоскости стыка (рис. 29.9) выполняют, полагая, что швы работают независимо, а фланговые швы передают только силы вдоль своей оси.

Из условия равновесия одного из листов следует (τ lmax = τ2 = τ)

M= τAch+ τWc

Где Ac=0.7kpl; Wc=(0.7kph2)/6

Откуда

τ =M/(Ach+Wc)

В уточненном расчете можно принять, что листы являются абсолютно жесткими (недеформируемыми) и приваренный элемент под нагрузкой стремится повернуться вокруг центра тяжести (ЦТ) сечений швов (рис. 29.10). Тогда

где rmax — расстояние от центра тяжести до наиболее удаленной точки шва; Jp — полярный момент инерции швов; Jp = Jx + Jy (Jx и Jy — моменты инерции швов относительно осей χ и у).

Тавровые соединения, выполненные угловыми швами, рассчитывают по формулам (29.3) и (29.5). Если такие соединения сварены, как и соединения встык, то расчет выполняют по формулам (29.1) и (29.2).

Угловые соединения (см. рис. 29.3) не используются как силовые, их применяют, как правило, для образования профилей из отдельных элементов.

Прочность стыка, полученного контактной сваркой, для соединений встык принимается равной прочности основного металла.

Точечное соединение, нагруженное в плоскости стыка, рассчитывают на срез, принимая равномерное распределение нагрузки между точками

где –F1— усилие, приходящееся на одну точку; i — число плоскостей среза точек.

Швы, получаемые на роликовых машинах, рассчитывают по формуле

здесь а — ширина шва; / — его длина.

Допускаемые напряжения в сварных швах в долях от допускаемых напряжений основного металла приведены в табл. 29.1. Допускаемые напряжения для основного металла в металлоконструкциях вычисляют по формуле

где R = (0,85 - 0,9) σΤ — расчетное сопротивление с учетом неоднородности материала (στ - предел текучести материала); т -коэффициент, который принимают в зависимости от типа соединения и условий его работы, обычно т = 0,8-0,9; К — коэффициент перегрузки, обычно К = 1 - 1,2; для резервуаров с внутренним давлением К = 1,2; для подкрановых балок при тяжелом режиме работы К = 1,3 - 1,5.

В строительных конструкциях принимают расчетное сопротивление R = 0,9 στ. Значения R, принимаемые в ряде отраслей машиностроения, приведены в табл. 29.2.

Таблица 29.2. Расчетные сопротивления R для нижоуглеродистых сталей *

| Марка стали | R, МПа, при | ||

| растяжении | сжатии | срезе | |

| СтЗ, Ст4 14Г2, 10Г2С1, 15ХСНД 10ХСНД | 210/180 290/250 340/290 | 290 340 | 130-150 170-200 200-240 |

* В числителе — значения R для швов, контролируемых физическими методами, в знаменателе — обычными методами (визуальными и т. п.).

§ 3. РАСЧЕТ НА ПРОЧНОСТЬ СВАРНЫХ СОЕДИНЕНИЙ ПРИ ПЕРЕМЕННЫХ НАГРУЗКАХ

Запас прочности стыковых соединений при пропорциональном возрастании среднего напряжения цикла ат и амплитуды переменных напряжений σ а

(29.6)

(29.6)

где σ-1 — предел выносливости материала; к σ — эффективный коэффициент концентрации напряжений (табл. 29.3); ψσ — коэффициент, учитывающий влияние на сопротивление усталости асимметрии цикла, ψσ = 0,1 - 0,2 для стыковых соединений из низкоуглеродистых сталей, ψσ = 0,2 - 0,3 то же, для средне и высокоуглеродистых сталей.

При резонансных колебаниях сварных деталей возрастает лишь амплитуда переменных напряжений. Запас прочности по переменным напряжениям

Таблица 29.3. Эффективные коэффициенты концентрация напряжений в сварных соединениях (сварные швы)

| Коэффициент | ка для стали | |

| Характеристика швов | углеродистой | низколегированной |

| Стыковые швы (по оси шва) с полным проваром корня шва: при автоматической· и ручной сварке и контроле шва просвечиванием при ручной сварке без просвечивания Угловые швы: поперечные (лобовые) при сварке ручной автоматической продольные (фланговые), работающие на срез | 1,0 1,2 2,3 1,7 3,5 | 1,0 1,4 3,2 2,4 4,5 |

(29,7)

(29,7)

Обычно ησ > 2, ηα > 2,5.

Расчет угловых швов проводят аналогично [в формулах (29.6) и (29.7) σ заменяют на τ].

§ 4. ПАЯНЫЕ СОЕДИНЕНИЯ

Паяные соединения получили широкое распространение в различных отраслях машиностроения и в ряде случаев вытесняют сварные соединения.

Пайкой изготовляют не только отдельные детали, но и сложные крупногабаритные узлы. Методами высокотемпературной пайки (капиллярной, диффузионной, контактно-реактивной, металлокерамическои) получают неразъемные соединения со свойствами, близкими к свойствам основных материалов, и прочностью, превышающей прочность сварных соединений.

Соединения образуются за счет местного нагрева легкоплавкого присадочного материала (припоя), который растекается по нагретым поверхностям соединяемых деталей и образует при охлаждении паяный шов, диффузионно и химически связанный с материалом деталей.

Нагрев припоя и деталей при пайке выполняют паяльником, газовой горелкой, в печах и пр. При пайке в печах припой укладывают в виде проволочных и ленточных контуров (рис. 29.11).

Для уменьшения вредного влияния окисления поверхностей деталей применяют специальные флюсы (на основе канифоли, буры, хлористого цинка), паяют в среде нейтральных газов или в вакууме. При конструировании паяных изделий наряду с выбором основного металла производят выбор припоя и способа пайки, так как последние существенно влияют на выбор типа соединения, величины зазоров и условий сборки.

Главным условием при назначении основного металла является паяемость его припоями, обеспечивающими заданную прочность. Необходимо учитывать также чувствительность основного металла к нагреву и склонность его к образо-

Главным условием при назначении основного металла является паяемость его припоями, обеспечивающими заданную прочность. Необходимо учитывать также чувствительность основного металла к нагреву и склонность его к образо-

Рнс. 29.11. Укладка припоя между деталями

Таблица 29.4. Механические характеристики и области применения распространенных припоев

| Марка | Основа | σвп, МПа | 8,% | Назначение |

| Л63 (проволока) | Медь | Для пайки стальных изделий неответственного назначения, а также для пайки сталей с нагартовкой, при неравномерном нагреве | ||

| ПСр 40 ПСр 45 | Серебро | 380-440 370-510 | 18-37 16-35 | и других деталей и узлов из конструкционных и коррозионно-стойких сталей. Могут работать до температур 350 -450 °С |

| ПОС 90 ПОС 61 ПОС 40 | Олово и свинец | Внутренние швы медицинской аппаратуры, детали электротехнической и приборостроительной промышленности |

ванию трещин под действием расплавленных припоев, проникающих между кристаллами по границам зерен основного металла. В связи с этим, например, пайка сталей латунью применяется ограниченно. Медь является основным компонентом, вызывающим охрупчивание соединений.

Припои должны хорошо смачивать обезжиренные поверхности деталей, не образуя с ними интерметаллидов. В качестве припоев применяют чистые металлы, но в основном сплавы на основе олова, меди, серебра и т. п.

В табл. 29.4 приведены механические характеристики и области применения некоторых припоев.

При высокой температуре пайки ряда разнородных металлов (например, титана с медью и никелем, магния со сталью, алюминия с медью и др.) невозможно получить пластичные и прочные соединения без нанесения на них барьерных покрытий, предохраняющих разнородные металлы от активного взаимодействия и, как следствие, возникновения в паяном шве хрупких интерметаллидов.

В качестве барьерного покрытия наносят такой металл, который легко паяется и образует прочные связи с основным конструкционным материалом.

В конструкциях паяных узлов применяют соединения встык, нахлесточные, а также комбинации этих соединений. Соединения стыковые и тавровые следует применять ограниченно, когда нахлесточное соединение нельзя выполнить из-за огра-

Рис. 29.12. Виды паяных соединений

Рис. 29.12. Виды паяных соединений

ничейной площади спая, увеличения массы конструкции или трудоемкости изготовления.

Расчет паяных соединений встык и нахлесточных аналогичен расчету сварных соединений по формулам (29.1) — (29.4). Лишь в нахлесточном соединении площадь расчетного сечения равна площади контакта деталей

А=bl,

где b и l — ширина и длина площади контакта.

С увеличением площади контакта несущая способность соединения возрастает. При этом больший эффект можно получить за счет увеличения ширины деталей и меньший за счет длины нахлестки. Последнее связано с концентрацией напряжений на краях соединения (как и в сварных соединениях, см. рис. 29.7).

Прочность при срезе соединений паяных оловянно-свинцо-вистыми припоями, а также припоями на основе меди и серебра составляет (0,8 - 0,9) σΒΠ, где σΒΠ - предел прочности припоя.

Помимо указанных соединений в паяных конструкциях часто встречаются: телескопическое соединение (рис. 29.12, а), нахлесточное с заклепкой (рис. 29.12, б) или штифтом (рис. 29.12, в), нахлесточное со шпонкой (рис. 29.12, г), фаль-цевый замок (рис. 29.12, д).

При проектировании герметичных узлов следует также применять нахлесточные соединения (рис. 29.13).

| Рис. 29.14.Соединения с посадоч ным пояском и упором |

|

В конструкциях паяных соединений с глухими отверстиями необходимо предусматривать вентиляционные отверстия для

|

| Рис. 29.14.Соединения с посадоч ным пояском и упором |

рис, 29.13. Герметичные соединении

отвода газов, создающих давление при нагреве во время пайки (см. рис. 29.11).

При пайке фланцев к трубам следует предусматривать посадочный поясок и упор на трубе или фланце (рис. 29.14).

Если пайке подвергается конструкция с плотной посадкой деталей, то необходимо предусматривать канавки для лучшего затекания припоя.

Прочность паяных соединений существенно зависит от прочности припоя и активности взаимодействия расплавленного припоя и основного металла. При активном растворении припоя в металле прочность соединений на 30 — 60 % выше прочности припоя.

На качество соединения существенно влияет величина соединительного зазора и условия течения припоя в нем. При пайке углеродистых сталей припоями из меди, латуни и серебра зазор устанавливается в пределах 0,05 — 0,15 мм.

§ 5. КЛЕЕВЫЕ СОЕДИНЕНИЯ

Клеевые соединения получили в последние годы широкое распространение во многих отраслях машиностроения благодаря появлению клеящих материалов на основе синтетических полимеров, которые обеспечивают склеивание практически всех материалов промышленного значения (стали, сплавы, медь, серебро, древесина, пластики, фарфор, ткани, кожа и многие другие), а также возможности склеивания металлов и неметаллов. Иногда склеивание представляет собой единственный способ соединения разнородных материалов в ответственных конструкциях.

Применение клеев в металлических конструкциях позволяет надежно и прочно соединять разнородные металлы разной толщины, исключать более дорогие заклепочные, сварные и болтовые соединения. Клеевые швы не ослабляют металл, как при сварке или сверлении отверстий под болты, они не подвержены коррозии и часто герметичны без дополнительного уплотнения.

Клеевые соединения превосходят заклепочные и сварные соединения при работе на срез.

Основные недостатки соединений:

а) старение со временем, вызывающее существенное снижение прочности;

б)невысокая теплостойкость (рабочая температура обычно не свыше 300 °С);

в)необходимость сложной оснастки для изготовления конструкций сложного профиля.

Процесс склеивания обычно состоит из следующих стадий:

1)превращения клеящего вещества в состояние, пригодное пня нанесения на поверхность склеиваемого материала (раст-порение, расплавление, приготовление клеящей пленки и т. д.);

2) подготовки поверхности склеиваемых материалов (увеличение шероховатости, различные виды химической или физико-химической обработки);

3) нанесения клеящего вещества;

4) превращения клеящего вещества в клеевой слой, соединяющий материалы при соответствующей температуре, давлении и времени выдержки.

Применение в промышленности получают клеи, обладающие коррозионной неактивностью, нетоксичностью, грибо-, водо- и атмосферостойкие с высоким сопротивлением старению и способностью к длительному хранению.

Наибольшее распространение получили два вида клеевых соединений — нахлесточное и телескопическое, которые различаются по характеру требуемого клея. Для телескопического соединения требуется жидкий клей, возможно холодного от-перждения. Для нахлесточного соединения обычно нужен высокопрочный клей, например, пленочный.

В отличие от сварного клеевое нахлесточное соединение сопряжено по поверхности контакта элементов. Прочность соединения пропорциональна площади склеивания. Большего повышения прочности можно достичь увеличением ширины нахлестки, нежели длины нахлестки (из-за неравномерного распределения нагрузки по длине соединения, см. рис. 29.7).

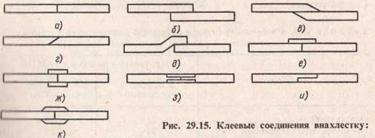

Конструкции клеевых нахлесточных соединений показаны на рис. 29.15, α —κ.

При проектировании клеевых соединений надо учитывать, что они имеют обычно достаточно большую прочность при

а-сгыковое; б, в — нахлесточное; г — усовое; д — нахлесточное с подсечкой;e-стыковое с накладкой; ж — то же, с двойной накладкой; з — стыковое с утопленой двойной накладкой; и — полушиповое; к — стыковое со скошенными накладками

сдвиге и невысокую прочность при отдире и раскалывании. Простейшие способы устранения отдира показаны на рис. 29.16.

Прочность при сдвиге нахлесточных соединений с различными клеями после двухмесячной выдержки составляет 10 - 33 МПа (табл. 29.5).

Прочность клеевого соединения зависит от толщины клеевого слоя. Обычно толщина слоя составляет 0,05 — 0,15 мм и зависит от вязкости клея и давления при склеивании.

Условие прочности при срезе нахлесточного соединения обычно имеет вид

где b и l — ширина и длина нахлестки.

Контроль качества соединений осуществляют разрушающими и неразрушающими методами (например, рентгеновским методом, инфракрасными лучами и т. д.).

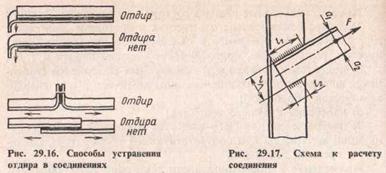

Пример. Рассчитать сварное соединение уголка и полосы (рис. 29.17) из стали СтЗ при статической нагрузке F = 300 кН. Сварка ручная.

Таблица 29.5. Прочность при сдвиге соединений алюминиевого сплава различными клеями в условиях повышенной влажности

| Клей | Прочность при сдвиге τ, МПа | |

| в исходном состоянии | после выдержки в течение 60 сут | |

| Эпоксидный Поливинилацетальфеновый Фенолонитрилкаучуковый Полиуретановый Эпоксинайлоновый | 38,5 16,1 | 19,6 25,2 33,6 10,2 16,1 |

Решение. 1. Из условия прочности уголка по допускаемым напряжениям [σρ] = 160 МПа определяем площадь его сечения

и no ГОСТ 8509 - 77 принимаем уголок 100 * 100 * 10 мм, для которою aι = 28,3 мм, аг = 71,7 мм.

2. По табл. 29.1 находим допускаемое напряжение среза в шве I τш] =0,6 [σρ] =0,6*160 = 96 МПа и по формуле (29.4) при кр = s = 10 мм (s - толщина уголка) вычисляем требуемую длину шва

3. Принимая, что соединение уголка с листом может быть выполнено лишь фланговыми швами (L < 60/е), по формуле (на с. 476) находим их длину

l1=L*(a2/(a1+a2))=446*(71.7/(28.3+71.7))=320мм

l1=L(a1/(a1+a2))=446(28.3/(28.3+71.7))=126мм

Если соединение выполнить одним лобовым швом длиной / = ■ 100 мм (см. рис. 29.17), то суммарная длина фланговых швов

L* = L - l = 446 - 100 = 346 мм

и длина фланговых швов l1* = 248 мм и l2, = 98 мм.

Таким образом, за счет лобового шва удается уменьшить метал-иосмкость соединения.

Фактическую длину сварных швов назначают на 10-15 мм больше расчетной для компенсации ослабления швов из-за дефектов (исмровара в начале и кратера в конце).

ГЛАВА 30

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 3692; Нарушение авторских прав?; Мы поможем в написании вашей работы!