КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вопросы по теме 4 страница

|

|

|

|

5 – некачественные чертежи; 6 – прочее;

А – относительная кумулятивная (накопленная) частота, %;

n – число бракованных единиц продукции.

Приведенная диаграмма построена на основе группирования бракованной продукции по видам брака и расположения в порядке убывания числа единиц бракованной продукции каждого вида. Диаграмму Парето можно использовать очень широко. С ее помощью можно оценить эффективность принятых мер по улучшению качества продукции, построив ее до и после внесения изменений.

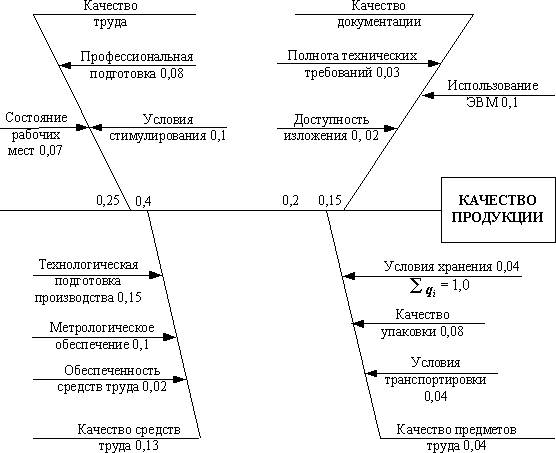

4. Причинно-следственная диаграмма (рис. 4.15).

а) пример условной диаграммы, где:

1 – факторы (причины); 2 – большая «кость»;

3 – малая «кость»; 4 – средняя «кость»;

5 – «хребет»; 6 – характеристика (результат).

б) пример причинно-следственной диаграммы факторов, влияющих на качество продукции.

Рис. 4.15 Примеры причинно-следственной диаграммы.

Причинно-следственная диаграмма используется, когда требуется исследовать и изобразить возможные причины определенной проблемы. Ее применение позволяет выявить и сгруппировать условия и факторы, влияющие на данную проблему.

Рассмотрим форму причинно-следственной диаграммы на рис. 4.15 (она называется еще «рыбий скелет» или диаграмма Исикавы).

Порядок составления диаграммы:

1. Выбирается проблема для решения – «хребет».

2. Выявляются наиболее существенные факторы и условия, влияющие на проблему – причины первого порядка.

3. Выявляется совокупность причин, влияющих на существенные факторы и условия (причины 2-, 3- и последующих порядков).

4. Анализируется диаграмма: факторы и условия расставляются по значимости, устанавливаются те причины, которые в данный момент поддаются корректировке..

5. Составляется план дальнейших действий.

5. Контрольный листок (таблица накопленных частот) составляется для построения гистограммы распределения, включает в себя следующие графы: (табл.4.4).

Таблица 4.4

№ интервала

Измеренные значения

Частота

Накопленная частота

Накопленная относительная частота

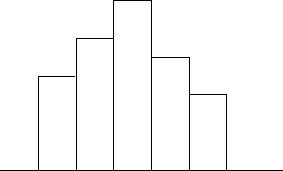

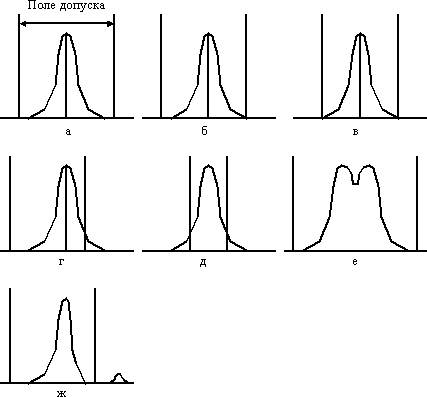

На основании контрольного листка строится гистограмма (рис. 4.16), или, при большом количестве измерений, кривая распределения плотности вероятностей (рис. 4.17).

Рис. 4.16 Пример представления данных в виде гистограммы

Рис. 4.17 Виды кривых распределения плотности вероятностей.

Гистограмма представляет собой столбчатый график и применяется для наглядного изображения распределения конкретных значений параметра по частоте появления за определенный период времени. При нанесении на график допустимых значений параметра можно определить, как часто этот параметр попадает в допустимый диапазон или выходит за его предел.

При исследовании гистограммы можно выяснить, в удовлетворительном ли состоянии находятся партия изделий и технологический процесс. Рассматривают следующие вопросы:

какова ширина распределения по отношению к ширине допуска;

каков центр распределения по отношению к центру поля допуска;

какова форма распределения.

В случае, если

а) форма распределения симметрична, то имеется запас по полю допуска, центр распределения и центр поля допуска совпадают – качество партии в удовлетворительном состоянии;

б) центр распределения смещен вправо, то есть опасение, что среди изделий (в остальной части партии) могут находиться дефектные изделия, выходящие за верхний предел допуска. Проверяют, нет ли систематической ошибки в измерительных приборах. Если нет, то продолжают выпускать продукцию, отрегулировав операцию и сместив размеры так, чтобы центр распределения и центр поля допуска совпадали;

в) центр распределения расположен правильно, однако ширина распределения совпадает с шириной поля допуска. Есть опасения, что при рассмотрении всей партии появятся дефектные изделия. Необходимо исследовать точность оборудования, условия обработки и т.д. либо расширить поле допуска;

г) центр распределения смещен, что свидетельствует о присутствии дефектных изделий. Необходимо путем регулировки переместить центр распределения в центр поля допуска и либо сузить ширину распределения, либо пересмотреть допуск;

д) ситуация аналогична предыдущей, аналогичны и меры воздействия;

е) в распределении 2 пика, хотя образцы взяты из одной партии. Объясняется это либо тем, что сырьё было 2-х разных сортов, либо в процессе работы была изменена настройка станка, либо в 1 партию соединили изделия, обработанные на 2-х разных станках. В этом случае следует производить обследование послойно;

ж) и ширина, и центр распределения – в норме, однако незначительная часть изделий выходит за верхний предел допуска и, отделяясь, образует обособленный островок. Возможно, эти изделия – часть дефектных, которые вследствие небрежности были перемешаны с доброкачественными в общем потоке технологического процесса. Необходимо выяснить причину и устранить её.

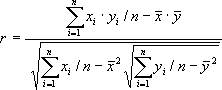

6. Диаграмма разброса (рассеяния) применяется для выявления зависимости (корреляции) одних показателей от других или для определения степени корреляции между n парами данных для переменных x и y:

(x1,y1), (x2,y2),..., (xn, yn).

Эти данные наносятся на график (диаграмму разброса), и для них вычисляется коэффициент корреляции по формуле

где

ковариация;

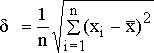

стандартные отклонения случайных переменных x и у;

n – размер выборки (количество пар данных – хi и уi);

и – среднеарифметические значения хi и уi cоответственно.

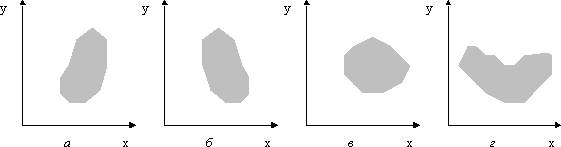

Рассмотрим различные варианты диаграмм разброса (или полей корреляции) на рис. 4.18:

Рис. 4.18 Варианты диаграмм разброса.

В случае:

а) можно говорить о положительной корреляции (с ростом x увеличивается y);

б) проявляется отрицательная корреляция (с ростом x уменьшается y);

в) при росте x y может как расти, так и уменьшаться, говорят об отсутствии корреляции. Но это не означает, что между ними нет зависимости, между ними нет линейной зависимости. Очевидная нелинейная (экспоненциальная) зависимость представлена и на диаграмме разброса г).

Коэффициент корреляции всегда принимает значения в интервале, т.е. при r>0 – положительная корреляция, при r=0 – нет корреляции, при r<0 – отрицательная корреляция.

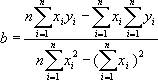

Для тех же n пар данных (x1,y1), (x2,y2),..., (xn, yn) можно установить зависимость между x и y. Формула, выражающая эту зависимость, называется уравнением регрессии (или линией регрессии), и ее представляют в общем виде функцией

у = а + bх.

Для определения линии регрессии (рис.4.19) необходимо статистически оценить коэффициент регрессии b и постоянную a. Для этого должны быть выполнены следующие условия:

1) линия регрессии должна проходить через точки (x,y) средних значений x и y.

2) сумма квадратов отклонений от линии регрессии значений y по всем точкам должна быть наименьшей.

3) для расчета коэффициентов а и b используются формулы

.

Т.е. уравнением регрессии можно аппроксимировать реальные данные.

Рис. 4.19. Пример линии регрессии.

7. Контрольная карта.

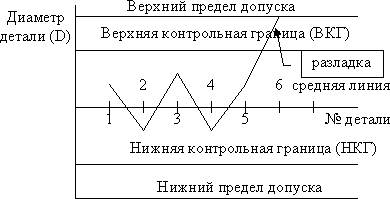

Одним из способов достижения удовлетворительного качества и поддержания его на этом уровне является применение контрольных карт. Для управления качеством технологического процесса необходимо иметь возможность контролировать те моменты, когда выпускаемая продукция отклоняется от заданных техническими условиями допусков. Рассмотрим простой пример. Проследим за работой токарного станка в течение определённого времени и будем измерять диаметр детали, изготавливаемой на нем (за смену, час). По полученным результатам построим график и получим простейшую контрольную карту (рис. 4.20):

Рис. 4.20. Пример контрольной карты.

В точке 6 произошла разладка технологического процесса, необходимо его регулирование. Положение ВКГ и НКГ определяется аналитически либо по специальным таблицам и зависит от объёма выборки. При достаточно большом объеме выборки пределы ВКГ и НКГ определяют по формулам

ВКГ = +3,

НКГ = –3,

.

ВКГ и НКГ служат для предупреждения разладки процесса, когда изделия еще соответствуют техническим требованиям.

Контрольные карты применяются, когда требуется установить характер неисправностей и дать оценку стабильности процесса; когда необходимо установить, нуждается ли процесс в регулировании или его необходимо оставить таким, каков он есть.

Контрольной картой можно также подтвердить улучшение процесса.

Контрольная карта является средством распознания отклонений из-за неслучайных или особых причин от вероятных изменений, присущих процессу. Вероятные изменения редко повторяются в прогнозируемых пределах. Отклонения из-за неслучайных или особых причин сигнализируют о том, что некоторые факторы, влияющие на процесс, необходимо идентифицировать, расследовать и поставить под контроль.

Контрольные карты основываются на математической статистике. Они используют рабочие данные для установления пределов, в рамках которых будут ожидаться предстоящие исследования, если процесс останется неэффективным из-за неслучайных или особых причин.

Информация о контрольных картах содержится и в международных стандартах ИСО 7870, ИСО 8258.

Наибольшее распространение получили контрольные карты среднего значения X и контрольные карты размаха R, которые используются совместно или раздельно. Контролироваться должны естественные колебания между пределами контроля. Нужно убедиться, что выбран правильный тип контрольной карты для определенного типа данных. Данные должны быть взяты точно в той последовательности, в какой собраны, иначе они теряют смысл. Не следует вносить изменения в процесс в период сбора данных. Данные должны отражать, как процесс идет естественным образом.

Контрольная карта может указать на наличие потенциальных проблем до того, как начнется выпуск дефектной продукции.

Принято говорить, что процесс вышел из-под контроля, если одна или более точек вышли за пределы контроля.

Существуют два основных типа контрольных карт: для качественных (годен – негоден) и для количественных признаков. Для качественных признаков возможны четыре вида контрольных карт: число дефектов на единицу продукции; число дефектов в выборке; доля дефектных изделий в выборке; число дефектных изделий в выборке. При этом в первом и третьем случаях объем выборки будет переменным, а во втором и четвертом – постоянным.

Таким образом, целями применения контрольных карт могут быть:

выявление неуправляемого процесса;

контроль за управляемым процессом;

оценивание возможностей процесса.

Обычно подлежит изучению следующая переменная величина (параметр процесса) или характеристика:

известная важная или важнейшая;

предположительная ненадежная;

по которой нужно получить информацию о возможностях процесса;

эксплуатационная, имеющая значение при маркетинге.

При этом не следует контролировать все величины одновременно. Контрольные карты стоят денег, поэтому нужно использовать их разумно: тщательно выбирать характеристики; прекращать работу с картами при достижении цели: продолжать вести карты только тогда, когда процессы и технические требования сдерживают друг друга.

Необходимо иметь в виду, что процесс может быть в состоянии статистического регулирования и давать 100% брака. И наоборот, может быть неуправляемым и давать продукцию, на 100% отвечающую техническим требованиям.

Контрольные карты позволяют проводить анализ возможностей процесса. Возможности процесса – это способность функционировать должным образом. Как правило, под возможностями процесса понимают способность удовлетворять техническим требованиям

Существуют следующие виды контрольных карт:

1. Контрольные карты для регулирования по количественным признакам (измеренные величины выражаются количественными значениями):

а) контрольная карта состоит из контрольной карты, отражающей контроль за изменением среднего арифметического, и контрольной карты R, служащей для контроля изменений рассеивания значений показателей качества. Применяется при измерении таких показателей, как длина, масса, диаметр, время, предел прочности при растяжении, шероховатость, прибыль и т.д.;

б) Контрольная карта состоит из контрольной карты, осуществляющей контроль за изменением значения медианы, и контрольной карты R. Применяется в тех же случаях, что и предыдущая карта. Однако она более проста, поэтому более пригодна для заполнения на рабочем месте.

2. Контрольные карты для регулирования по качественным признакам:

а) контрольная карта p (для доли дефектных изделий) или процента брака, применяется для контроля и регулирования технологического процесса после проверки небольшой партии изделий и разделения их на доброкачественные и дефектные, т.е. определения их по качественным признакам. Доля дефектных изделий получена путём деления числа обнаруженных дефектных изделий на число проверенных изделий. Может применяться также для определения интенсивности выпуска продукции, процента неявки на работу и т.д.;

б) контрольная карта pn (количество брака), применяется в случаях, когда контролируемым параметром является число дефектных изделий при постоянном объеме выборки n. Практически совпадает с картой p;

в) контрольная карта c (число дефектов на одно изделие), используется, когда контролируется число дефектов, обнаруживаемых среди постоянных объемов продукции (автомобили – одна или 5 транспортных единиц, листовая сталь – один или 10 листов);

г) контрольная карта n (число дефектов на единицу площади), используется, когда площадь, длина, масса, объём, сорт непостоянны и обращаться с выборкой как с постоянным объемом невозможно.

При обнаружении дефектных изделий целесообразно прикреплять к ним разные ярлыки: для дефектных изделий, обнаруженных оператором (тип A), и для дефектных изделий, обнаруженных контролером (тип B). Например, в случае A – красные буквы по белому полю, в случае B – чёрные буквы по белому полю.

На ярлыке указывают номер детали, наименование изделия, технологический процесс, место работы, год, месяц и число, сущность дефекта, число отказов, причину возникновения дефектности, принятые меры воздействия.

В зависимости от целей и задач анализа качества продукции, а также возможностей получения необходимых для его осуществления данных аналитические методы его проведения существенно различаются. Влияет на это и этап жизненного цикла продукции, охватываемый деятельностью предприятия.

На этапах проектирования, технологического планирования, подготовки и освоения производства целесообразно применение функционально-стоимостного анализа (ФСА): это метод системного исследования функций отдельного изделия или технологического, производственного, хозяйственного процесса, структуры, ориентированный на повышение эффективности использования ресурсов путем оптимизации соотношения между потребительскими свойствами объекта и затратами на его разработку, производство и эксплуатацию.

Основными принципами применения ФСА являются:

1. функциональный подход к объекту исследования;

2. системный подход к анализу объекта и выполняемых им функций;

3. исследование функций объекта и их материальных носителей на всех стадиях жизненного цикла изделия;

4. соответствие качества и полезности функций продукции затратам на них;

5. коллективное творчество.

Выполняемые изделием и его составляющими функции можно сгруппировать по ряду признаков. По области проявления функции подразделяются на внешние и внутренние. Внешние – это функции, выполняемые объектом при его взаимодействии с внешней средой. Внутренние – функции, которые выполняют какие-либо элементы объекта, и их связи в границах объекта.

По роли в удовлетворении потребностей среди внешних функций различают главные и второстепенные. Главная функция отражает главную цель создания объекта, а второстепенная – побочную.

По роли в рабочем процессе внутренние функции можно подразделить на основные и вспомогательные. Основная функция подчинена главной и обусловливает работоспособность объекта. С помощью вспомогательных реализуются главные, второстепенные и основные функции.

По характеру проявления все перечисленные функции делятся на номинальные, потенциальные и действительные. Номинальные задаются при формировании, создании объекта и обязательны для выполнения. Потенциальные отражают возможность выполнения объектом каких-либо функций при изменении условий его эксплуатации. Действительные – это фактически выполняемые объектом функции.

Все функции объекта могут быть полезными и бесполезными, а последние нейтральными и вредными.

Цель функционально-стоимостного анализа заключается в развитии полезных функций объекта при оптимальном соотношении между их значимостью для потребителя и затратами на их осуществление, т.е. в выборе наиболее благоприятного для потребителя и производителя, если речь идет о производстве продукции, варианта решения задачи о качестве продукции и ее стоимости. Математически цель ФСА можно записать следующим образом:

где ПС – потребительная стоимость анализируемого объекта, выраженная совокупностью его потребительных свойств (ПС=∑nci);

3 – издержки на достижение необходимых потребительных свойств.

Вопросы по теме

1. Что вы понимаете под планированием качества?

2. Каковы задачи и предмет планирования качества?

3. Какова специфика планирования качества?

4. Каковы направления планирования повышения качества продукции на предприятии?

5. В чем заключается новая стратегия в управлении качеством и как она влияет на плановую деятельность предприятия?

6. Какова особенность плановой работы в подразделениях предприятия?

7. Какие межнациональные и национальные органы управления качеством вы знаете?

8. Каков состав служб управления качеством на предприятии?

9. Что означают термины «мотив» и «мотивация персонала»?

10. Какие параметры, определяющие действия исполнителя, может контролировать менеджер?

11. Какие способы вознаграждения вы знаете?

12. Каково содержание теорий Х,Y, Z?

13. В чем суть мотивационнй модели А. Маслоу?

14. Какие виды вознаграждений применяют в менеджменте?

15. Каковы особенности мотивации деятельности людей в России?

16. Какие виды премий по качеству вы знаете?

17. В чем сущность процессов контроля качества?

18. Перечислите стадии процесса контроля.

19. По каким признакам различают виды контроля?

20. Что такое испытание? Какие виды испытаний вы знаете?

21. Каковы критерии решения о контроле?

22. Что такое система контроля качества продукции?

23. Какова структура ОТК и какие задачи на него возлагают?

24. Определите основные элементы системы профилактики брака на предприятии.

25. Что такое технический контроль и каковы его задачи?

26. Какие виды технического контроля вы знаете?

27. В чем цель и какова область применения статистических методов контроля качества?

28. Какие статистические методы контроля качества вы знаете и в чем их смысл?

29. Что такое ФСА и в чем его содержание?

5.1. Стандартизация в системе управления качеством

1.1.1. Сущность процессов стандартизации

Важным элементом в системах управления качеством изделий является стандартизация – нормотворческая деятельность, которая находит наиболее рациональные нормы, а затем закрепляет их в нормативных документах типа стандарта, инструкции, методики и требований к разработке продукции, т.е. это комплекс средств, устанавливающих соответствие стандартам.

Стандартизация является одним из важнейших элементов современного механизма управления качеством продукции (работ, услуг). По определению международной организации по стандартизации (ИСО), стандартизация – установление и применение правил с целью упорядочения деятельности в определенных областях на пользу и при участии всех заинтересованных сторон, в частности для достижения всеобщей оптимальной экономии при соблюдении функциональных условий и требований техники безопасности.

Стандарт – это нормативно-технический документ по стандартизации, устанавливающий комплекс правил, норм, требований к объекту стандартизации и утвержденный компетентным органом. Стандарты представляются в виде документов, содержащих определенные требования, правила или нормы, обязательные к исполнению. Это также основные единицы измерения или физические константы (например, метр, вольт, ампер, абсолютный нуль по Кельвину и т.д.). К стандартам относятся все предметы для физического сравнения: государственные первичные эталоны единицы длинны, массы, силы и т.д.

Действующая система стандартизации позволяет разрабатывать и поддерживать в актуальном состоянии:

единый технический язык;

унифицированные ряды важнейших технических характеристик продукции (допуски и посадки, напряжения, частоты и др.);

типоразмерные ряды и типовые конструкции изделий общемашиностроительного применения (подшипники, крепеж, режущий инструмент и др.);

систему классификаторов технико-экономической информации;

достоверные справочные данные о свойствах материалов и веществ.

Общей целью стандартизации является защита интересов потребителей и государства по вопросам качества продукции, процессов, услуг, обеспечивая:

· безопасность продукции, работ и услуг для окружающей среды, жизни, здоровья и имущества;

· безопасность хозяйственных субъектов с учетом риска возникновения природных и техногенных катастроф и других чрезвычайных ситуаций;

· обороноспособность и мобилизационную готовность страны;

· техническую и информационную совместимость, а также взаимозаменяемость продукции;

· единство измерений;

· качество продукции, работ и услуг в соответствии с уровнем науки, техники и технологии;

· экономию всех видов ресурсов.

Современная стандартизация базируется на следующих принципах: системность; повторяемость; вариантность; взаимозаменяемость.

Принцип системности определяет стандарт как элемент системы и обеспечивает создание систем стандартов, взаимосвязанных между собой сущностью конкретных объектов стандартизации. Системность – одно из требований к деятельности по стандартизации, предполагающим обеспечение взаимной согласованности, непротиворечивости, унификации и исключение дублирования требований стандартов.

Принцип повторяемости означает определение круга объектов, к которым применимы вещи, процессы, отношения, обладающие одним общим свойством – повторяемостью во времени или в пространстве.

Принцип вариантности в стандартизации означает создание рационального многообразия (обеспечение минимума рациональных разновидностей) стандартных элементов, входящих в стандартизируемый объект.

Принцип взаимозаменяемости предусматривает (применительно к технике) возможность сборки или замены одинаковых деталей, изготовленных в разное время и в различных местах.

Основные требования к разработке фонда стандартов можно сформулировать следующим образом:

стандарты должны быть социально и экономически необходимыми;

стандарты должны иметь определенный круг пользователей и конкретность требований;

стандарты не должны дублировать друг друга;

стандарты должны отражать взаимосогласованные требования комплексности по всем стадиям жизненного цикла продукции (от разработки до утилизации), по всем уровням разукрупнения (от исходных материалов до конечной продукции), по всем аспектам обеспечения качества и уровням управления;

стандарты должны обладать стабильностью требований в течение определенного периода;

стандарты должны своевременно пересматриваться.

Основные закономерности процесса разработки стандартов определяют условия эффективной их реализации и тенденций развития:

1. Сбалансированность интересов сторон, разрабатывающих, изготовляющих, предоставляющих и потребляющих продукцию (услугу);

2. Системностъ стандартизации – это рассмотрение каждого объекта как части более сложной системы, предполагает совместимость всех элементов этой сложной системы;

3..Динамичность и опережающее развитие стандарта. Как известно, стандарты моделируют реально существующие закономерности в хозяйстве страны. Однако научно-технический прогресс вносит изменения в технику, в процессы управления, поэтому стандарты должны адаптироваться к происходящим переменам;

4. Эффективность стандартизации. Применение нормативной документации (НД) должно давать экономический или социальный эффект. Непосредственный экономический эффект дают стандарты, ведущие к экономии ресурсов, повышению надежности, технической и информационной совместимости. Стандарты, направленные на обеспечение безопасной жизни и здоровья людей, окружающей среды, обеспечивают социальный эффект;

5. Приоритетность разработки стандартов, способствующих обеспечению безопасности, совместимости и взаимозаменяемости продукции (услуг), что достигается путем безусловного соответствия разработок требованиям стандартов, нормам законодательства и реализуется путем регламентации и соблюдения обязательных требований государственных стандартов;

6. Гармонизация предусматривает разработку гармонизированных стандартов. Обеспечение идентичности документов, относящихся к одному и тому же объекту, но принятых как организациями по стандартизации, так и международными (региональными) организациями, позволяет разработать стандарты, которые не создают препятствий в международной торговле;

7. Четкость формулировок положений стандарта. Возможность двусмысленного толкования нормы свидетельствует о серьезном дефекте НД;

8. Соответсвие законодательству, а также нормам и правилам надзорных органов. При разработке стандартов и других НД необходимо обеспечивать их соответствие нормам законодательства, а также нормам и правилам органов, выполняющих функции государственного контроля;

9. Комплексность стандартизации взаимосвязанных объектов. Качество готовых изделий определяется качеством сырья, материалов, полуфабрикатов и комплектующих изделий, поэтому стандартизация готовой продукции должна быть увязана со стандартизацией объектов, формирующих ее качество, включая требования, обеспечивающие безопасность жизни, здоровья и имущества, окружающей среды, совместимость и взаимозаменяемость.

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 353; Нарушение авторских прав?; Мы поможем в написании вашей работы!