КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

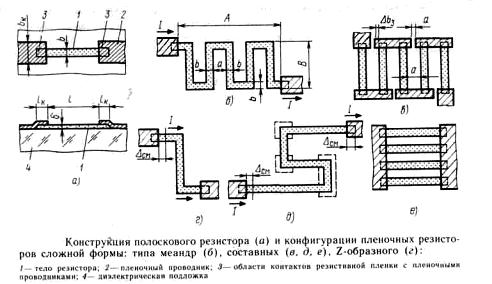

Конструкции пленочных резисторов

|

|

|

|

Подложки.

Подложки служат диэлектрическим и механическим основанием для пленочных и навесных элементов, а также теплоотводом. Поэтому к подложкам предъявляются следующие требования:

1. высокий коэффициент теплопроводности;

2. высокая механическая прочность, обеспечивающая целостность подложки, как при производстве, так и при эксплуатации;

3. высокая химическая инертность к реактивам и осаждаемым материалам;

4. стойкость к высоким температурам;

5. способность к хорошей механической обработке.

Для маломощных ГИС в качестве подложки применяются бесщелочные боросиликатные стекла С41-1 и С48-3 и ситаллы. Ситаллы по сравнению со стеклами имеют более высокую теплопроводность и механическую прочность.

Для мощных ГИС применяют керамику (поликор), а для особо мощных бериллиевую керамику.

Подложки должны иметь высокую чистоту поверхности, большая шероховатость приводит к значительному снижению надежности тонкопленочных элементов. Поэтому шероховатость должна отвечать 14 классу.

Керамика имеет значительную шероховатость, что снижает надежность и воспроизводимость пленочных элементов. Поэтому для повышения класса чистоты применяют глазурирование керамики слоем бесщелочного стекла, однако, это приводит к значительному снижению теплопроводности.

Если требуется обеспечить очень хороший теплоотвод, то применяют алюминиевые подложки, покрытые слоем диэлектрика или эмалированные стальные подложки.

Габаритные размеры подложек стандартизованы: 60х48 мм, 100х100мм или 50х50мм. Толщина подложки 0,35…1,6мм. Размеры имеют только минусовые допуски – приблизительно 0,1…0,3мм.

Пленочные резисторы располагаются на поверхности диэлектрической подложки или полупроводникового кристалла, покрытого слоем диэлектрика. Конструктивно они состоят из резистивной пленки, имеющей определенные конфигурацию и контактных площадок. Наиболее распространенными являются следующие конфигурации резисторов.

С учетом требований автоматизации проектирования во всех конфигурациях отсутствуют пересечения не под прямым углом и криволинейные контуры. К пленочным резисторам предъявляются следующие требования:

1. высокая стабильность сопротивления во времени и интервале температур;

2. низкий уровень шумов;

3. малые значения паразитных параметров;

4. требуемая мощность рассеяния;

5. минимальная занимаемая площадь.

Значение сопротивления полоскового резистора определяется как:

,

,

где  - удельное объемное сопротивление;

- удельное объемное сопротивление;

- переходное сопротивление областей контактов.

- переходное сопротивление областей контактов.

В высокоомных резисторах сопротивление контактной области обычно значительно меньше сопротивления резистивного слоя, поэтому:

,

,

где  - удельное поверхностное сопротивление (Ом/

- удельное поверхностное сопротивление (Ом/ ), т.е сопротивление квадрата пленки толщиной

), т.е сопротивление квадрата пленки толщиной  ;

;

- коэффициент формы резистора.

- коэффициент формы резистора.

Использование понятия удельного поверхностного сопротивление удобно для расчета сопротивления пленочных элементов произвольной формы. Для этого необходимо разбить резистор на квадраты со стороной " b " по всей длине резистора и умножить число квадратов на  .

.

Удельное поверхностное сопротивление тонких пленок  =(100 - 100000) Ом/

=(100 - 100000) Ом/ , а

, а  =(0,1 - 100). Для высокоомных резисторов необходимы большие значение

=(0,1 - 100). Для высокоомных резисторов необходимы большие значение  . Повышение

. Повышение  возможно увеличением l и уменьшением b. Значение " b " ограничено минимальными возможностями технологии, требованиями к точности и рассеиваемой мощности. Значение " l " ограничено по максимуму, как возможностями технологии, так и приемлемыми размерами резистора. Например, при применение масок большую роль начинает играть жесткость масок, которая снижается при большой длине полосковых резисторов или при небольшой величине " a " и большой " B " в меандрах.

возможно увеличением l и уменьшением b. Значение " b " ограничено минимальными возможностями технологии, требованиями к точности и рассеиваемой мощности. Значение " l " ограничено по максимуму, как возможностями технологии, так и приемлемыми размерами резистора. Например, при применение масок большую роль начинает играть жесткость масок, которая снижается при большой длине полосковых резисторов или при небольшой величине " a " и большой " B " в меандрах.

Размеры контактной области должны выбираться такими, чтобы при наихудших сочетаниях геометрических размеров резистивного слоя и контактных площадок всегда было обеспечено их перекрытие с малым контактным сопротивлением. Особенно это важно в низкоомных резисторах с R<10 Ом

Величина  определяется по формуле, полученной в результате анализа электрической модели переходной области контакта в виде структуры с распределенными параметрами и с учетом того, что обычно

определяется по формуле, полученной в результате анализа электрической модели переходной области контакта в виде структуры с распределенными параметрами и с учетом того, что обычно  .

.

,

,

где  - сопротивление квадрата переходного контактного слоя току, протекающего перпендикулярно его поверхности (

- сопротивление квадрата переходного контактного слоя току, протекающего перпендикулярно его поверхности ( = 0,25 Ом*мм2),

= 0,25 Ом*мм2),

, lk – длина области контакта.

, lk – длина области контакта.

При увеличении  величина

величина  стремиться к единице, следовательно, минимальное значение переходного сопротивления:

стремиться к единице, следовательно, минимальное значение переходного сопротивления:

.

.

Если за отсчет взять разброс сопротивления относительно минимума 10%, то можно дать рекомендации по выбору длины области взаимного перекрытия резистивного и проводящего слоев:

Из этого выражения видно, что с повышением удельного поверхностного сопротивления резистивной пленки длина области контакта уменьшается.

Резисторы обладают следующими характеристиками:

1. Температурный коэффициент сопротивления ТКR – определяется в основном нестабильностью  . Коэффициент формы Кф меняется с температурой мало в силу жесткого сцепления пленки с подложкой, которая имеет малый температурный коэффициент линейного расширения. Таким образом ТКR пленочного резистора:

. Коэффициент формы Кф меняется с температурой мало в силу жесткого сцепления пленки с подложкой, которая имеет малый температурный коэффициент линейного расширения. Таким образом ТКR пленочного резистора:  и относительная погрешность сопротивления:

и относительная погрешность сопротивления:

,

,

где ТН - нормальная температура (20 оС)

2. Коэффициент старения, определяет временную нестабильность сопротивления. Он также практически определяется коэффициентом старения удельного поверхностного сопротивления:

со временем меняется, вследствие постепенного изменения структуры пленки и ее окисления. С увеличением нагрузки (мощности) и повышением рабочей температуры интенсивность старения материала значительно увеличивается.

со временем меняется, вследствие постепенного изменения структуры пленки и ее окисления. С увеличением нагрузки (мощности) и повышением рабочей температуры интенсивность старения материала значительно увеличивается.

3. Нагрузочная способность. Она определяется удельной мощностью рассеивания:

.

.

Для уменьшения размеров резистора желательно выбирать резистивный материал с большой удельной мощностью рассеивания  . Значение

. Значение  ограничено максимальной рабочей температурой резистивной пленки. Для тонкопленочных резисторов

ограничено максимальной рабочей температурой резистивной пленки. Для тонкопленочных резисторов  =(10 – 30) мВт/мм2.

=(10 – 30) мВт/мм2.

4. Паразитные параметры резистора. Паразитная индуктивность LR и емкость CR определяют частотные свойства пленочных резисторов. Паразитная индуктивность резистора определяется по формуле:

.

.

Влияние индуктивного сопротивления на полное определяется по формуле:

.

.

Это сопротивление особо сильно проявляется в низкоомных резисторах на достаточно высоких частотах:  .

.

Паразитная емкость пленочного резистора в основном возникает в мете контакта резистивного материала и металла контактной площадки. Наибольшее влияние паразитной емкости на полное сопротивление проявляется в высокоомных резисторах.

Приведенные выше примеры резисторов определяются не только свойствами применяемых резистивных материалов, но и толщиной пленки и условиями ее формирования.

Чем меньше толщина пленок, тем выше  , но и, одновременно, повышается и ТКR, а также ухудшаются временные и температурные параметры пленок.

, но и, одновременно, повышается и ТКR, а также ухудшаются временные и температурные параметры пленок.

В качестве резистивных пленок используются чистые металлы, сплавы и керметы.

Тугоплавкие металлы (хром, тантал, рений, молибден и вольфрам) позволяют получать высоковоспроизводимые пленки малой толщины с  =(50…7000) Ом/

=(50…7000) Ом/ . Для повышения температурной и временной стабильности металлических пленок на них напыляют защитный слой окисла кремния. Изменением толщины пленок тантала можно формировать как резисторы, так и коммутационные изделия и обкладки конденсаторов.

. Для повышения температурной и временной стабильности металлических пленок на них напыляют защитный слой окисла кремния. Изменением толщины пленок тантала можно формировать как резисторы, так и коммутационные изделия и обкладки конденсаторов.

Для повышения удельного сопротивления и стабильности резисторов используются многокомпонентные сплавы РС и МЛТ на основе хром – кремния легированных микрокомпозициями других металлов. При сравнительно малом ТКR и высокой стабильности и воспроизводимости можно получить пленки с  от 0,05 кОм/

от 0,05 кОм/ до 50 кОм/

до 50 кОм/ .

.

Керметы представляют собой микрокомпозицию из металла и диэлектрика. Чаще всего используется система хром – моноокись кремния. В зависимости от содержания хрома можно получить пленки с  = (100 – 10000) Ом/

= (100 – 10000) Ом/ , обладающие высокой стабильностью. Однако керметовые пленки имеют худшую воспроизводимость и большую ТКR по сравнению с другими материалами.

, обладающие высокой стабильностью. Однако керметовые пленки имеют худшую воспроизводимость и большую ТКR по сравнению с другими материалами.

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 5554; Нарушение авторских прав?; Мы поможем в написании вашей работы!