КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Прессование

|

|

|

|

Прессование - процесс выдавливания находящегося в контейнере металла через выходное отверстие матрицы. Прессование обычно применяют для обработки цветных металлов и сплавов, но иногда применяется и для стали.

Исходный материал для прессования – литые и прокатанные заготовки.

Продукция прессования:1) прутки диаметром 3 – 200мм;

2) трубы диаметром ø20÷ø400мм со стенкой толщиной 1.5 – 12мм;

3) фасонные профили.

Методы прессования: прямое и обратное.

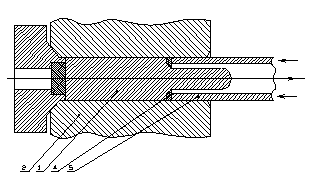

При прямом прессовании заготовка 1, нагретая до необходимой температуры, помещается в контейнер 2 пресса. С одной стороны контейнера посредством матрицедержателя 3 закреплена матрица 4 с выходным отверстием. С другой стороны контейнера имеется пуансон 5 с пресс-шайбой 6 на конце. При работе пресса пуансон получает необходимое давление от плунжера и передает его через пресс-шайбу на заготовку, заставляя металл пластически деформироваться и вытекать через выходное отверстие матрицы. В конце прессования остается часть металла (прессоостаток), которая идет в отходы.

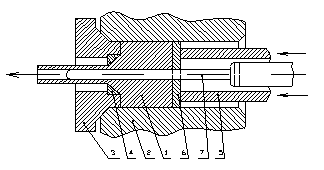

При обратном прессовании в контейнер 2 вместо пресс-шайбы входит полый пуансон 5 с матрицей 4. Пуансон и матрица давят на заготовку 1, в результате чего металл вытекает через отверстие матрицы в направлении, обратном перемещению пуансона. При обратном прессовании отходы металла уменьшаются на 5 – 6% и снижается усилие прессования на 25% - 30%. Однако этот метод имеет ограниченное применение из-за сложности конструкции оснастки.

При прессовании труб заготовка 1, помещенная в контейнер 2, сначала прошивается иглой 7. Передний конец иглы проходит через всю заготовку и выходит на некоторое расстояние из отверстия матрицы 4. Между стенками отверстия матрицы и иглой образуется кольцевой зазор, через который выдавливается металл пуансоном 5 с пресс-шайбой 6. При прессовании для уменьшения трения металла о стенки контейнера и более равномерного истечения металла из матрицы применяют смазку – смесь машинного масла с графитом, жидкое стекло и др.

Оборудование для прессования: гидравлические прессы с горизонтальным или вертикальным расположением плунжера.

Техническое прессование. Процесс прессования включает следующие этапы:

1. Подготовка слитка или заготовки к прессованию (удаление наружных дефектов, резка на мерные заготовки).

2. Нагрев заготовки до заданной температуры.

3. Подача нагретой заготовки в контейнер

4. Выдавливание металла из контейнера через отверстие матрицы.

5. Отделка полученного изделия (ломка заднего конца для полного удаления пресс-утяжины, резка на мерные длины, правка, разбраковка и удаление дефектов).

Коэффициент вытяжки:  ,

,

Где  и

и - площади пеперечных сечений контейнера и отверстия в матрице. (μ=8÷50).

- площади пеперечных сечений контейнера и отверстия в матрице. (μ=8÷50).

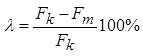

Степень обжатия:  , λ может достигать 90%.

, λ может достигать 90%.

Скорость прессования – скорость перемещения пуансона в контейнере,  .

.

Скорость истечения  - скорость, с которой металл вытекает через отверстие матрицы:

- скорость, с которой металл вытекает через отверстие матрицы:  .

.

Схема всестороннего сжатия при прессовании приводит к значительным напряжениям, действующим на инструмент. Поэтому инструмент работает в исключительно тяжелых условиях, испытывая, кроме высоких напряжений, действие высокой температуры. Износ инструмента особенно велик при прессовании сталей и других труднодеформируемых материалов. Инструмент для прессования изготавливают из высококачественных инструментальных сталей и жаропрочных сплавов.

Ковка на молотах и прессах (свободная ковка).

Ковка – вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента. При этом металл свободно течет в стороны, не ограниченные рабочей поверхностью инструмента.

Оборудование для свободной ковки:

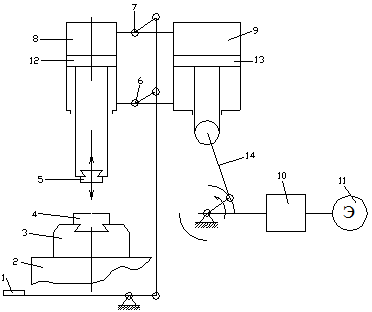

1. Пневматические молоты применяются для поковок массой до 50кг. Молот – машина ударного действия. Продолжительность деформации на нем составляет тысячные доли секунды. Металл деформируется за счет энергии, накопленной падающими частями молота к моменту его соударения с заготовкой. Поэтому молоты выбирают по массе падающих частей в зависимости от массы поковки. Часть энергии падающих частей расходуется на упругие деформации инструмента и колебания шабота – детали молота, на которую устанавливают нижний боек. Чем больше масса шабота, тем больше К.П.Д. Поэтому масса шабота должна быть в 15 – 20раз больше массы падающих частей, что обеспечивает К.П.Д. удара  . Молот имеет 2 цилиндра: компрессорный 9 и рабочий 8. Поршень 13 компрессорного цилиндра нагнетает воздух, приводящий в движение рабочий поршень 12. Возвратно0поступательное движение поршня компрессорного цилиндра осуществляется кривошипно-шатунным механизмом 14 от электродвигателя 11 через редуктор 10. Между компрессорным и рабочим цилиндрами имеется воздухораспределительное устройство, состоящее из кранов 6 и 7 с каналами. Через них сжатый воздух попеременно направляется в нижнюю и верхнюю части рабочего цилиндра и соответственно перемещает бабу молота вверх и вниз. Переключение кранов осуществляется педалью 1 или рукояткой.

. Молот имеет 2 цилиндра: компрессорный 9 и рабочий 8. Поршень 13 компрессорного цилиндра нагнетает воздух, приводящий в движение рабочий поршень 12. Возвратно0поступательное движение поршня компрессорного цилиндра осуществляется кривошипно-шатунным механизмом 14 от электродвигателя 11 через редуктор 10. Между компрессорным и рабочим цилиндрами имеется воздухораспределительное устройство, состоящее из кранов 6 и 7 с каналами. Через них сжатый воздух попеременно направляется в нижнюю и верхнюю части рабочего цилиндра и соответственно перемещает бабу молота вверх и вниз. Переключение кранов осуществляется педалью 1 или рукояткой.

1-педаль; 5-верхний боек; 10-редуктор;

2-шабот; 6,7-распределительные краны; 11-электродвигатель;

3-подушка; 8-рабочий цилиндр; 12,13-поршни;

4-нижний боек; 9-компрессорный цилиндр; 14-кривошипно-

шатунный механизм;

Масса падающих частей пневматических молотов от 50кг до 1т.

2. Паровоздушные молоты применяются для поковок массой от 30 до 300кг. Они приводятся в действие паром или сжатым воздухом давлением 0.7 – 0.9МПа. В зависимости от конструкции станины паровоздушные молоты бывают арочные, мостовые и одностоечные. Имеется два типа: молоты простого и двойного действия. В молотах первого типа пар или воздух осуществляет только подъем подвижных частей. Эти молоты встречаются редко. В молотах второго типа пар или воздух поднимает подвижные части и дополнительно увеличивает энергию удара молота.

Устройство молота самостоятельно [3 стр.77], [4 стр.276].

Масса падающих частей паровоздушных молотов от 1т до 8т.

3. Гидравлические прессы применяются для получения крупных поковок. Это машины статического действия. Выпускаются прессы для ковки металла усилием от 2 до 50МН.

Устройство пресса самостоятельно [4, стр.286÷278].

|

|

|

|

Дата добавления: 2014-01-13; Просмотров: 712; Нарушение авторских прав?; Мы поможем в написании вашей работы!