КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сварочные генераторы

|

|

|

|

Сварочные генераторы - это специальные генераторы постоянного тока, внешняя характеристика которых позволяет получать устойчивое горение дуги. Устойчивость горения дуги достигается изменением магнитного потока генератора в зависимости от сварочного тока.

В строительной отрасли широко применяют однопостовые сварочные преобразователи ПСО-300-2, ПД-305, ПД-502-1, предназначенные для ручной дуговой сварки и преобразователь ПСГ-500-1, предназначенный для механизированной сварки в защитном газе и порошковой проволокой. Преобразователи ПСО-300-2, ПД-502 и ПСГ-500-1 имеют коллекторные генераторы, а преобразователь ПД-305 - вентильный генератор. У преобразователя ПД-502 генератор с независимым возбуждением, у остальных - с самовозбуждением.

При ручной дуговой сварке в полевых условиях применяют сварочные агрегаты с бензиновыми или дизельными двигателями. В подавляющем большинстве сварочные агрегаты предназначены для питания одного поста. Вместе с тем ряд агрегатов применяется для питания нескольких постов ручной дуговой сварки, например агрегаты АДД-502 и АСДП-500Г. Сварочный агрегат АСДП-500Г в отличие от агрегата АДД-502 имеет не два, а один генератор с жесткой внешней характеристикой. Регулирование сварочного тока на постах в этом случае достигается с помощью балластных реостатов, включаемых последовательно в сварочную цепь (подобно питанию сварочных постов от многопостового выпрямителя).

4.6.9 Сварочные выпрямители

Сварочные выпрямители - это источники постоянного сварочного тока, состоящие из сварочного трансформатора с регулирующим устройством и блока полупроводниковых выпрямителей. Иногда в комплект сварочного выпрямителя входит еще дроссель, включаемый в цепь переменного тока. Дроссель служит для получения падающей внешней характеристики. Действие сварочных выпрямителей основано на том, что полупроводниковые элементы проводят ток только в одном направлении. Наибольшее применение в сварочных выпрямителях получили селеновые и кремниевые полупроводники.

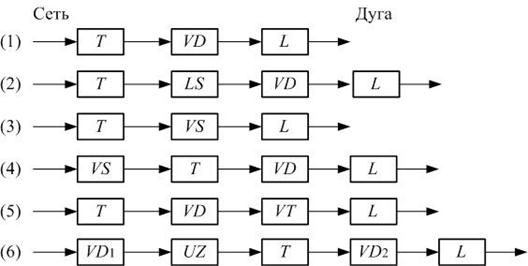

C появлением полупроводников в 50х годах прошлого столетия появились источники использующие в своих схемах диоды, тиристоры и транзисторы (рис. 5.6).

Рисунок 5.6 – Блок-схемы сварочных аппаратов

1) Более ранняя схема. Эти выпрямители регулируются трансформатором Т, далее идет выпрямительный блок VD (диоды – не управляемые вентили), L – сглаживающий фильтр.

2) Сварочный трансформатор с включенным дросселем насыщения LS для регулирования тока, VD – выпрямительный блок, L – сглаживающий фильтр. Дроссель насыщения применяется для формирования необходимой внешней характеристики и регулирования режимов сварки.

3) Сварочный трансформатор Т, тиристорный выпрямительный блок VS, L – сглаживающий фильтр.

4) Тиристорный выпрямительный блок VS, трансформатор Т, выпрямительный блок VD, L – сглаживающий фильтр.

5) Сварочный трансформатор Т, выпрямительный блок VD, транзисторный регулятор VT, L – сглаживающий фильтр.

6) Выпрямительный блок VD 1, инверторный преобразователь UZ, трансформатор Т, второй блок выпрямления VD 2, L – сглаживающий фильтр.

Как и в трансформаторах при РДС выпрямитель должен создавать крутопадающую внешнюю характеристику.

Способы регулирования применяемые в выпрямителях:

1. Витковый (изменением количества витков в первичной катушке);

2. Магнитный способ (применяется дроссель насыщения);

3. Тиристорное регулирование;

4. Импульсное регулирование с применением транзисторов.

В сварочных выпрямителях используют трехфазную мостовую схему выпрямления, дающую меньшую пульсацию выпрямленного напряжения, более равномерную загрузку питающей сети переменного тока и лучшее использование трансформатора, питающего выпрямитель.

Сварочные выпрямители имеют высокие динамические свойства вследствие меньшей электромагнитной инерции. Ток и напряжение при переходных процессах изменяются практически мгновенно. Отсутствие вращающихся частей делает установки более простыми и надежными в эксплуатации, чем генераторы постоянного тока.

Выпрямители серии ВД предназначены для ручной дуговой сварки и автоматической сварки под флюсом. Они выполнены передвижными и рассчитаны на перемежающийся режим работы при принудительном охлаждении.

Выпрямители типа ВДГ применяют для механизированной сварки в углекислом газе. Они имеют дистанционное переключение режимов сварки.

Универсальные сварочные выпрямители типа ВДУ предназначены для однопостовой механизированной сварки в углекислом газе и под флюсом. Их используют также для ручной дуговой сварки электродами.

Выпрямители типа ВДГИ служат для импульсно-дуговой сварки плавящимся электродом в защитных газах.

Многопостовые сварочные выпрямители типаВКСМ, ВДМ, ВДУМ рассчитаны на номинальные длительные токи 1000 - 5000 А. Число постов определяют по номинальной силе тока одного поста и коэффициенту одновременности нагрузки, равному 0,6 - 0,7. Выпрямители имеют жесткую внешнюю характеристику. Получение падающей внешней характеристики и регулирование силы сварочного тока поста осуществляют балластными реостатами РБ-302, поставляемыми комплектно с выпрямителями.

В последние годы разработаны источники питания дуги постоянного тока на базе высокочастотных преобразователей - инверторов. Благодаря принципиально новой конструкции, эти источники питания обладают массой и габаритами в 6 - 9 раз меньшими, чем выпускаемые ранее. Они имеют коэффициент мощности 0,95 - 0,98, более высокий КПД и высокие динамические свойства.

Инверторные источники

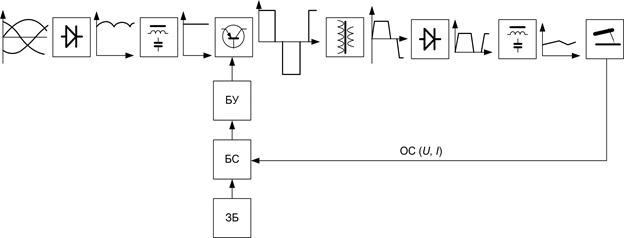

Следует отметить, что в последнее время большое количество источников питания для сварки производится с использованием инверторов. Благодаря тому, что они работают на повышенных частотах (10-100 кГц) масса источника для РДС может составлять от 3 кг. В инверторных источниках есть возможность создавать искусственные внешние характеристики получаются за счет обратной связи по току и напряжению (рис. 5.7).

За счет обратных связей и быстродействующих полупроводниковых приборов в современных сварочных инверторных источниках реализованы такие функции как «Hot start» - горячий старт, позволяющий с одного касания производить поджиг дуги за счёт кратковременного (0,01 – 1 сек) увеличения тока по отношению к базовому, «Anty stik» - антизалипание предотвращающая «прилипание» электрода к изделию,«Arc force» - форсирование дуги это функция, которая помогает капле оторваться от стержня электрода, делая тем самым процесс переноса капель через дуговой промежуток чётким и равномерным.

Рис. 5.7 – Блок-схема инверторного источника питания сварочного аппарата: ОС – обратная связь, БУ – блок управления, БС – блок сравнения, ЗБ – задающий блок

4.6.10 Классификация сварочных полуавтоматов

Полуавтоматы для дуговой сварки плавящимся электродом на постоянном токе классифицируют в соответствии со стандартом следующим образом:

по способу защиты сварочной дуги - для сварки в защитных газах, под флюсом, без внешней защиты или универсальные;

по типу применяемой электродной проволоки - для сварки стальной (жесткой) проволокой, проволокой из алюминиевых сплавов (мягкой), порошковой проволокой или стальной и порошковой проволоками;

по способу регулирования скорости подачи электродной проволоки - с плавным, ступенчатым, комбинированным регулированием;

по компановке - на однокорпусные и с выносным подающим механизмом;

п о транспортабельности - на стационарные и с транспортируемым во время работы подающим механизмом;

по способу транспортирования подающего механизма - на передвижные, переносные (чемоданного или ранцевого типа), ручные, у которых катушка или шпуля на держателе горелки;

по способу подачи электродной проволоки - толкающего, тянущего и универсального типов;

по размещению аппаратуры управления - с аппаратурой управления, встроенной в источник питания или в специальный шкаф; без шкафа управления;

по типу электропитания - с питанием от сети переменного тока частотой 50Гц, напряжением 220/380 В или от источника питания дуги;

по способу охлаждения горелки - с естественным и принудительным охлаждением.

4.6.12 Конструктивные особенности основных узлов сварочных полуавтоматов

В состав полуавтоматов входят: механизм подачи электродной проволоки, горелка со шлангом, кассета (катушка) для проволоки, шкаф или блок управления, провода сварочной цепи и цепи управления, аппаратура системы подачи защитного газа, источник питания.

Полуавтоматы для сварки порошковой проволокой не имеют газовой аппаратуры.

Горелки со шлангом служат для направления в зону дуги электродной проволоки, защитного газа.

Механизмы подачи проволоки могут быть в исполнении со ступенчатым, механическим регулированием скорости подачи (полуавтомат ПДГ-508) и сплошным регулированием на базе малогабаритных двигателей постоянного тока (полуавтоматы ПДГ-312, ПДГ-516М и т.п.).

Подающие ролики – составная часть подающего механизма, предназначены для проталкивания электродной проволоки через гибкий шланг к сварочной горелке. В зависимости от назначения применяют схемы с одним приводным роликом (тонкая стальная проволока диаметром 0,6...1,2 мм), с двумя приводными роликами (стальная проволока диаметром 1,6...2,5 мм) и с четырьмя приводными роликами (порошковая проволока).

Газовая аппаратура предназначена для обеспечения защиты зоны сварочной дуги инертным газом или смесью газов. В нее входят баллоны, подогреватели и осушители газа, регуляторы давления, расходомеры, газовые смесители и электромагнитные клапаны.

Баллоны используются для хранения и транспортировки защитного газа.

Подогреватель газа служит для подогрева углекислого газа, поступающего из баллона.

Осушитель газа предназначен для поглощения влаги, имеющейся в углекислом газе.

Регулятор давления (газовый редуктор с манометрами) применяется для снижения давления газа, поступающего из баллона, и для автоматического поддержания рабочего давления. При использовании углекислого газа применяют стандартные баллонные регуляторы для кислорода, например ДКД-8-65, или специальные для углекислого газа - У-30. При сварке в среде инертного газа применяют специальные регуляторы АР-10, АР-40 и АР-150.

Расходомеры используются для измерения расхода рабочего газа при сварке.

Газовый смеситель может быть применен в случае использования для сварки газовых смесей (аргона и углекислого газа, углекислого газа и кислорода и т. д.). С помощью газового смесителя можно получить газовую смесь любой концентрации.

Электромагнитный газовый клапан (отсекатель газа) предназначен для автоматического управления подачей газа. Включение электромагнитного клапана сблокировано с пусковой кнопкой полуавтомата. Таким образом обеспечивается продувка газовых каналов и подготовка защитной среды перед зажиганием сварочной дуги, а также сохранение защитной среды после гашения дуги до полного остывания металла.

4.6.13 Инструменты и приспособления сварщика

Основным рабочим инструментом сварщика является электрододержатель, необходимый для закрепления электрода при сварке и подвода к нему тока, а также сварочная горелка для подачи проволоки в рабочую зону при механизированной сварке.

Электрододержател ь должен быть легким (400—700 г) и удобным, чтобы меньше утомлять сварщика. Расстояние от места зажима электрода до начала рукоятки берется равным 150 мм. Электрододержатели при силе тока более 300 А снабжают защитным экраном.

Конструкция сварочной горелки должна обеспечивать безопасность работы, стабильность процесса сварки, эффективную газовую защиту в зоне сварки, минимальное налипание брызг расплавленного металла на сопло, легкую смену изнашивающихся деталей.

Вспомогательными инструментами сварщика являются: стальная щетка для удаления ржавчины, молоток для сбивания шлака, зубило или комбинированное зубило, слесарный молоток, клеймо и набор шаблонов для проверки размеров швов.

В условиях заводского цеха или на крупных строительных площадках, где есть источник сжатого воздуха, сварщики обычно применяют пневматические зубила.

Электросварщик должен обязательно пользоваться индивидуальными защитными приспособлениями. К ним относятся:

- щиток или более удобная маска-шлем со специальными цветными стеклами (светофильтрами) для защиты глаз и лица сварщика от действия лучей электрической дуги и брызг расплавленного металла;

- изолирующая подставка (деревянная) или резиновый коврик при работе на токопроводящей или влажной поверхности (бетонный пол цеха, леса, подмости и др.);

- монтажный пояс в случае, если монтажную сварку соединений арматурных каркасов выполняют на высоте.

4.6.14 Обслуживание сварочного оборудования

Перед началом эксплуатации сварочного оборудования необходимо:

- расконсервировать оборудование, очистить его от пыли продувкой сухим сжатым воздухом, протереть чистой мягкой ветошью, подтянуть крепежные соединения, проверить наличие смазки в трущихся частях механизмов.

При необходимости подкрасить поврежденные места, предварительно очистить их от коррозии и обезжирить;

- проверить мегометром соответствие паспортным данным сопротивления изоляции и контактных участков всех электрических цепей относительно корпуса. При необходимости следует просушить изоляцию обдувом теплым воздухом; обеспечить качественные электрические контакты в токоведущих частях оборудования;

- обеспечить надежное заземление установки; проверить состояние измерительных приборов наружной электроподводки и контактов;

- проверить исправность и состояние всех элементов схемы;

- проверить соответствие напряжения питающей сети паспортным данным оборудования;

- проверить наличие смазки в подшипниках, редукторах, коробках скоростей и других соответствующих механизмах;

- убедиться в отсутствии короткого замыкания в сварочной цепи;

- обеспечить подключение оборудования к питающей сети в соответствии с электрической схемой, паспортными данными и инструкции по эксплуатации.

Перед началом эксплуатации полуавтоматов необходимо дополнительно проверить:

- исправность систем подачи сварочной проволоки, флюса или газовых смесей, наличие сменных (запасных) шлангов для проволоки разных диаметров, набора наконечников;

- проверить смазку в редукторе подачи проволоки, убедиться в наличии полного комплекта сменных шестерен;

- проверить взаимодействие электрической схемы с работой узлов полуавтомата, систем изменения технологических параметров режимов сварки.

|

|

|

|

Дата добавления: 2014-01-13; Просмотров: 1223; Нарушение авторских прав?; Мы поможем в написании вашей работы!