КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Валы и оси

|

|

|

|

ОБЩИЕ СВЕДЕНИЯ

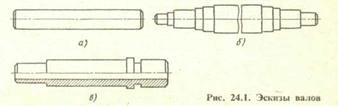

Для поддержания вращающихся деталей и для передачи вращающего момента от одной детали к другой (в осевом направлении) в конструкциях используют прямые валы в форме тел вращения, устанавливаемые в подшипниковых опорах (рис. 24.1).

Валы, передающие лишь вращающий момент от одной детали к другой, называют торсионными.

Обычно в передачах (зубчатых, ременных и др.) валы передают вращающий момент и воспринимают осевые и радиальные (поперечные) силы, вызывающие изгиб.

В зависимости от распределения нагрузок вдоль оси вала и условий сборки прямые валы выполняют гладкими (рис. 24.1, а) или ступенчатыми (рис. 24.1,6), близкими по форме к балкам равного сопротивления изгибу. Гладкие валы более технологичны и получают большое распространение в последние годы.

Реже встречаются валы, используемые лишь для поддержания вращающихся деталей и не передающие полезного вращающего момента. Такие валы называют осями.

Рис. 24.2. Гибкий вал

В поршневых двигателях и компрессорах используют коленчатые валы, имеющие «ломаную» ось.

Для передачи вращающего момента между агрегатами со смещенными в пространстве осями входного и выходного валов применяют гибкие валы (рис. 24.2), имеющие криволинейную геометрическую ось при работе. Такие валы имеют высокую жесткость при кручении и малую жесткость при изгибе.

КОНСТРУКЦИИ И МАТЕРИАЛЫ ВАЛОВ И ОСЕЙ

Прямые валы и оси. Конструктивная форма зависит от нагрузок на вал и способа соединения вала с насаживаемыми деталями.

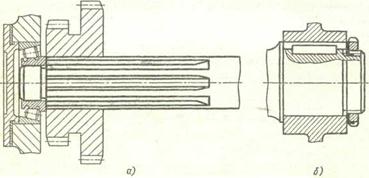

При высоких вращающих моментах и повышенных требованиях к центрированию применяют шлицевые соединения (см. гл. 33).

Для снижения напряжений на шлицевых участках валов целесообразно увеличивать внутренний диаметр шлицев на 15 - 20% по сравнению с диаметром вала (рис. 24.3, а).

Рис. 24.Э. Шлицевое (а) и шпоночное (б) соединения

Рис. 24.4. Сопряжения ступеней вала

При средних значениях вращающего момента и менее высоких требованиях к точности центрирования применяют шпоночные соединения (рис. 24.3,5). Если соединение (шлицевое или шпоночное) передает также осевое усилие, то насаженную на вал деталь (например, зубчатое колесо) фиксируют в осевом направлении с помощью буртика и резьбового соединения. Чаще буртик выполняют на гладкой части вала (см. рис. 24.3,6).

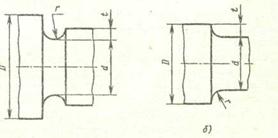

Соединение валов и насаживаемых деталей (колес, шкивов и др.) часто осуществляют с натягом (см. гл. 31). В таких соединениях диаметр подступичной части вала следует увеличивать на 5—10% против соседних участков для снижения напряжений в зонах концентрации (на краях соединения). Для посадки подшипников на валах делают упорные буртики или заплечики (рис. 24.4), их высота должна обеспечивать демонтаж подшипника и подвод смазочного материала. Переходные участки валов между соседними ступенями разных диаметров выполняют с полукруглой канавкой (для выхода шлифовального круга в процессе обработки, рис. 24.5, а) или радиусной галтелью (рис. 24.5, в).

а) б)

Рис. 24.5. Переходные участки валов

Рис. 24.6. Фланцевые соединения валов с помощью срезных болтов (а) и торцовых шлицев и болтов (б)

Диаметры посадочных поверхностей (под ступицы колес, шкивов, звездочек и т. п.) следует выбирать из стандартного ряда посадочных размеров, а диаметры посадочных поверхностей под подшипники качения — из стандартного ряда внутренних диаметров подшипников.

В некоторых конструкциях применяют полые валы (см. рис. 24.1, в). Канал уменьшает массу вала, его часто используют для размещения соосного вала, деталей управления, подачи масла, охлаждающего воздуха и т. п.

Длинные валы выполняют составными. Соосные валы соединяют с помощью фланцев (рис. 24.6) или муфт (см. с. 419).

Технические условия на изготовление валов зависят от требований к конструкции. Обработку валов производят обычно в центрах.

Наиболее жесткие требования по точности геометрической формы предъявляются к шейкам валов, на которые устанавливают подшипники качения. Параметр шероховатости шеек назначают Ra = 0,32  1,25 мкм. Овальность и конусность мест посадки определяются допуском на диаметр шейки.

1,25 мкм. Овальность и конусность мест посадки определяются допуском на диаметр шейки.

Для изготовления валов используют углеродистые стали марок 20, 30, 40, 45 и 50, легированные стали марок 20Х, 40Х, 40ХН, 18Х2Н4МА, 40ХН2МА и др., титановые сплавы ВТЗ-1, ВТ6 и ВТ9.

Выбор материала, термической и химико-термической обработки определяются конструкцией вала и опор, условиями эксплуатации.

Так, быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф (посадочных хвостовиков валов), поэтому такие валы изготовляют из цементируемых сталей 12Х2Н4А, 18ХГТ или азотируемых сталей 38Х2МЮА и др. Валы-шестерни по этой же причине изготовляют из цементируемых легированных сталей марок 12ХНЗА, 12Х2Н4А и др.

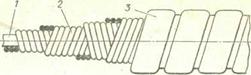

Гибкие валы. Гибкий вал (см. рис. 24.2) состоит из сердечника 1, вокруг которого попеременно крестовой свивкой наматывают несколько слоев круглой стальной проволоки 2. Для защиты вала от внешней среды, удержания масла и безопасной эксплуатации вал размещен в металлическом рукаве 3. Концы гибкого вала соединены пайкой со специальной арматурой, имеющей резьбовые хвостовики. Эти хвостовики используют для соединения гибкого вала с жестким валом.

РАСЧЕТ ПРЯМЫХ ВАЛОВ НА ПРОЧНОСТЬ И ЖЕСТКОСТЬ

Для обеспечения работоспособности валы и оси должны удовлетворять условиям прочности и жесткости.

Нагрузки на валы и расчетные схемы. Для расчета на прочность необходимо знать напряжения в сечениях вала от внешних нагрузок (постоянных и переменных), которые передаются от сопряженных деталей (зубчатых колес, шкивов и др.). Нагрузки рассчитывают (в редукторах, конвейерах, грузоподъемных устройствах и т. п.) или определяют экспериментально.

Рис. 24.7. Расчетные схемы валов

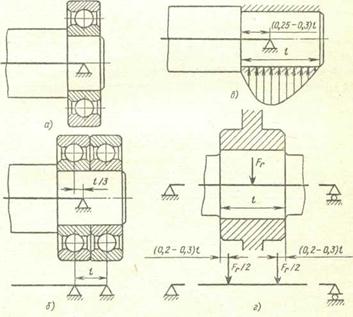

Если внешние нагрузки известны, то при расчетном определении внутренних силовых факторов в сечениях вал рассматривают обычно как балку, шарнирно закрепленную в жестких опорах (рис. 24.7, а).

Такая модель формы вала и условий закрепления близка к действительности для валов, вращающихся в опорах качения.

Если в одной опоре размещают два подшипника качения, то условную опору (опоры) размещают так, как показано на рис. 24.7, б.

Для валов, опирающихся по концам на подшипники скольжения, условную опору располагают на расстоянии (0,25 0,3)l от внутреннего торца подшипника (рис. 24.7, в), что обусловлено смещением в эту сторону максимальных контактных давлений вследствие деформаций вала и подшипника. Нагрузки от зубчатых колес, шкивов, звездочек и других подобных деталей передаются на валы через поверхности контакта. В расчетах валов эти нагрузки для упрощения заменяют сосредоточенными эквивалентными силами, приложенными в середине ступицы (рис. 24.7, г).

0,3)l от внутреннего торца подшипника (рис. 24.7, в), что обусловлено смещением в эту сторону максимальных контактных давлений вследствие деформаций вала и подшипника. Нагрузки от зубчатых колес, шкивов, звездочек и других подобных деталей передаются на валы через поверхности контакта. В расчетах валов эти нагрузки для упрощения заменяют сосредоточенными эквивалентными силами, приложенными в середине ступицы (рис. 24.7, г).

Расчет и проектирование валов ведут по обычной трехэтапной схеме. На первом этапе (предварительный расчет) при отсутствии данных об изгибающих моментах диаметр вала приближенно можно найти по известной величине вращающего момента Т из условия прочности по заниженным значениям допускаемых напряжений при кручении

(24.1)

(24.1)

где T—вращающий момент, Нм; [ ]к — допускаемое напряжение на кручение,

]к — допускаемое напряжение на кручение,  МПа для стальных валов; Р — передаваемая мощность, кВт; п — частота вращения вала, об/мин.

МПа для стальных валов; Р — передаваемая мощность, кВт; п — частота вращения вала, об/мин.

Иногда на этом этапе диаметр хвостовика вала принимают конструктивно (на основе практики проектирования) равным 0,8 —1,0 диаметра вала приводного двигателя.

Наименьший диаметр промежуточного вала принимают обычно равным внутреннему диаметру подшипника.

На втором этапе разрабатывают конструкцию вала, обеспечивая технологичность изготовления и сборки.

Далее, на третьем этапе производят проверочный расчет оценку статической прочности и сопротивления усталости вала.

На статическую прочность валы рассчитывают по наибольшей возможной кратковременной нагрузке (с учетом динамических и ударных воздействий), повторяемость которой мала и не может вызвать усталостного разрушения (например, по нагрузке в момент пуска установки). Валы могут быть нагружены постоянными напряжениями, например, от неуравновешенности вращающихся деталей.

Так как валы работают в основном в условиях изгиба и кручения, а напряжения от осевых сил малы, то эквивалентное напряжение в точке наружного волокна

где и  и

и  к — соответственно наибольшее напряжение от изгиба вала моментом Ми и кручения вала моментом Т;

к — соответственно наибольшее напряжение от изгиба вала моментом Ми и кручения вала моментом Т;

W, и WK — соответственно осевой и полярный моменты сопротивления сечения вала (d — диаметр вала);

Так как WK = 2Wm то с учетом этих соотношений можно

Записать

Запас прочности по пределу текучести

(24.2)

(24.2)

Обычно принимают nТ = 1,2- 1,8.

.Сечение (сечения), в котором следует определить запас nт (опасное сечение), находят после построения эпюр изгибающих и вращающих моментов. Если нагрузки действуют на вал в разных плоскостях, то сначала силы проектируют на координатные оси и строят эпюры моментов в координатных плоскостях. Далее производят геометрическое суммирование изгибающих моментов, очерчивая эпюру прямыми линиями, что идет в запас прочности.

Если угол между плоскостями действия сил не превосходит 30°, то для простоты считают, что все силы действуют в одной плоскости.

Переменные напряжения в валах могут вызываться изменяющейся во времени внешней нагрузкой. Существенно, что постоянные по величине и направлению силы передач вызывают во враа(ающихся валах переменные напряжения изгиба, изменяющиеся по симметричному циклу (см. с. 248).

В расчетах валов условно принимают, что вращающий момент и напряжения от кручения изменяются по пульсаци-онному циклу.

Расчет на сопротивление усталости также ведут в форме определения запаса прочности. Если амплитуда и средние напряжения возрастают при нагружении пропорционально, то запас прочности находят из обычного соотношения (см. с. 257)

(24.3)

(24.3)

где  и nT — запасы по нормальным и касательным напряжениям,

и nT — запасы по нормальным и касательным напряжениям,

(24,4)

(24,4)

В равенствах (24.4):  и

и  пределы выносливости стандартных образцов соответственно при симметричном из-

пределы выносливости стандартных образцов соответственно при симметричном из-

| Таблица 24.1. Механические характеристики основных материалов | |||||||||

| Марка стали | Диаметр заготовки, мм (не более) | Твер- дость НВ, не менее |

|

|

|

| Коэффи- циенты | ||

| МПа |

|

| |||||||

| Ст5 | Не ограни- | ||||||||

| чен | |||||||||

| Не ограни- | |||||||||

| чен | |||||||||

| 0,1 | |||||||||

| 0,1 | 0,05 | ||||||||

| 40Х | Не ограни- | ||||||||

| чен | |||||||||

| 0,1 | 0,05 | ||||||||

| 20Х | 0.05 | ||||||||

| 12ХНЗА | 0.1 | 0,05 | |||||||

| 12Х2Н4А | 0,15 | 0,1 | |||||||

| 18ХГТ | 0,15 | 0,1 | |||||||

Таблица 24.2. Эффективные коэффициенты концентрации напряжений при изгибе и кручении валов в месте кольцевой канавки (см. рис. 24.5, а)

| Коэффициенты | -

| При r/d | ||||||

| МПа | 0,01 | 0,03 | 0,05 | 0,1 | 0,01 | 0,02 | 0,03 | |

| При | t/r = 0,5 | При t/г =2 | |||||

| 1,98 | 1,82 | 1,71 | 1,52 | 2,43 | 2,32 | 2.22 | ||

| 2,09 | 1,92 | 1,82 | 1,59 | 2,56 | 2,45 | 2,35 | ||

| 2,20 | 2,02 | 1,93 | 1,66 | 2,70 | 2,58 | 2,47 | ||

| 2,31 | 2,12 | 2,04 | 1,73 | 2,84 | 2,71 | 2,59 | ||

| При | t/r=1 | При t/r =3 | ||||||

| 2,21 | 2,03 | 1,91 | _ | 2,56 | 2,42 | _ | ||

| 2,37 | 2,14 | 2,03 | _ | 2,73 | 2,56 | - | ||

| 2,45 | 2,25 | 2,15 | _ | 2,90 | 2,70 | |||

| 2,57 | 2,36 | 2,27 | - | 3,07 | 2,84 | - | ||

k

| 1,80 | 1,60 | 1,46 | 1,23 | _ | _ | _ | |

| 2,00 | 1,75 | 1,57 | 1,28 | _ | _ | - | ||

| 2,20 | 1,90 | 1,69 | 1,34 | _ | _ | — | ||

| 2,40 | 2,05 | 1,81 | 1,40 | — | — | — |

гибе и кручении (табл. 24.1); , и та, - амплитуды переменных напряжений цикла при изгибе и кручении;-

, и та, - амплитуды переменных напряжений цикла при изгибе и кручении;-  и

и  — средние напряжения цикла при изгибе и кручении; ка и /с, — эффективные коэффициенты концентрации напряжений при изгибе и кручении (табл. 24.2-24.4);

— средние напряжения цикла при изгибе и кручении; ка и /с, — эффективные коэффициенты концентрации напряжений при изгибе и кручении (табл. 24.2-24.4);  .и

.и - коэффициенты масштабного эффекта (табл. 24.5); (

- коэффициенты масштабного эффекта (табл. 24.5); ( о и

о и  - коэффициенты, учитывающие состояние поверхности (технологию изготовления и обработку вала) при изгибе и кручении (табл. 24.6); |/ и |/г — коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений (см. табл. 24.1).

- коэффициенты, учитывающие состояние поверхности (технологию изготовления и обработку вала) при изгибе и кручении (табл. 24.6); |/ и |/г — коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений (см. табл. 24.1).

В приближенных расчетах принимают |/ = |/г = 0,1 -г 0,2 для углеродистых сталей при  в < 500 МПа; |/о = |/T = 0,2 -0,3 для легированных и углеродистых сталей при

в < 500 МПа; |/о = |/T = 0,2 -0,3 для легированных и углеродистых сталей при  в > 500 МПа.

в > 500 МПа.

Амплитуды и средние напряжения циклов нормальных и касательных напряжений с учетом сделанного выше замечания о характере циклов нормальных и касательных напряжений

(24.5)

(24.5)

Таблица 24.3. Эффективные коэффициенты концентрации напряжений в ступенчатом переходе с галтелью (см. рис. 24.5,6)

| Коэффи- |

| При r/d | ||||||||||

| циент | МПа | 0,01 | : | 0,03 | 0,05 | 0,1 | 0,01 | 0,02 | 0,05 | |||

| При t/r = 1 | При | t/r = 3 | |||||||||

| 1,38 | 1,67 | 1,64 | 1,50 | 1,94 | 2,02 | 2,03 | ||||||

| 1,41 | 1,76 | 1,73 | 1,61 | 2,03 | 2,13 | 2,16 | ||||||

| 1,45 | 1,84 | 1,83 | 1,72 | 2,12 | 2,25 | 2,30 | ||||||

| 1,49 | 1,92 | 1,93 | 1,83 | 2,21 | 2,37 | 2,44 | ||||||

| При t/r = 2 | При | l/r=5 | ||||||||||

| 1,57 | 1,88 | 1,82 | _ | 2,17 | 2,23 | _ | ||||||

| 1,62 | 1,99 | 1,95 | _ | 2,28 | 2,38 | _ | ||||||

| 1,67 | 2,11 | 2,07 | _ | 2,39 | 2,52 | — | ||||||

| 1,72 | 2,23 | 2,19 | - | 2,50 | 2,66 | - | ||||||

| Кt | При t/r = 1 | При | t/r=Ъ | |||||||||

| 1,29 | 1,42 | 1,44 | 1,39 | 1,59 | 1,66 | 1,68 | ||||||

| 1,30 | 1,45 | 1,47 | 1,43 | 1,64 | 1,72 | 1,74 | ||||||

| 1,31 | 1,48 | 1,51 | 1,46 | 1,68 | 1,79 | 1,81 | ||||||

| 1,32 | 1,52 | 1,54 | 1,50 | 1,73 | 1,86 | 1,88 | ||||||

| При t/r = 2 | При | t/r =5 | ||||||||||

| 1,40 | 1,57 | 1,57 | _ | 2,24 | 2,12 | |||||||

| 1,43 | 1,61 | 1,62 | _ | 2,37 | 2,22 | — | ||||||

| 1,46 | 1,66 | 1,68 | - | 2,48 | 2,31 | - | ||||||

| 1,47 | 1,71 | 1,74 | - | 2,6 | 2,4 | — |

Таблица 24.4. Эффективные коэффициенты концентрации напряжений при изгибе и кручении валов

| МПа | Тип концентратора | |||||||

| Шлицы | Шпоночная канавка | Резьба | Поперечное отверстие | |||||

| ко | к*Т | к**

| кТ | к

| кТ | к Т | ||

| 600 800 1000 1200 | 1,55 1,65 1,72 1,75 | 2,36/1,46 2,55/1,58 2,70/1,58 2,80/1,60 | 1,46/1,76 1,62/2,01 1,77/2,26 1,92/2,50 | 1,54 1,88 2,22 2,39 | 1,96 2,20 2,61 2,90 | 1,54 1,71 2,22 2,39 | 2,05/1,85 2,10/1,90 2,20/2,00 2,30/2,10 | 1,80 1,95 1,90 2,00 |

* В числителе приведены значения для валов с прямобочными шлицами, в знаменателе — для эвольвентных шлицев.

** В числителе приведены значения для канавок, полученных пальцевой фрезой, в знаменателе — дисковой.

*** В числителе приведены значения для валов с диаметром отверстия

а = (0,05 -0,15)d, в знаменателе - при а =(0,15 -0,25)d

Таблица 24.5. Коэффициенты  и

и

| Напряжен. сост | Значения Е при диаметре вала, мм | |||||||||||

| и материал | ||||||||||||

| Изгиб для углеродистых сталей Изгиб для высокопрочной углеродистой стали и кручение для всех сталей | 0,95 0,87 | 0,92 0,83 | 0,S8 0,77 | О,85 0,73 | О,81 О,70 | 0,76 0,65 | 0,70 0,59 | 0,61 0,52 | ||||

| Таблица 24.6. Коэффициент В npи изгибе и кручении (Во=Вт) | ||||||||||||

| Вид обработки | Знамения В | ДЛЯ | валов | |||||||||

(сердцевина), МПа (сердцевина), МПа

| гладких | при  =1,5 =1,5

| при

=1,8-2 =1,8-2

| |||||||||

| Точение Шлифование | 800-1200 | 1,1-1,2 | - | - | ||||||||

| Закалка с нагревом ТВЧ | 600-800 800-1200 | 1,5-1,7 1,3-1,5 | 1,6-1,7 - | 2,4-2,8 | ||||||||

| Азотирование | 900-1200 | 1,1-1,25 | 1,5- 1,7 | 1,7-2,1 | ||||||||

| Цементация | 700-800 1000-1200 | 1,4-1,5 1,2-1,3 | - | - - | ||||||||

| Дробеструйная обработка | 600-1500 | 1,1-1,25 | 1,5-- 1,6 | 1,7-2,1 | ||||||||

| Обкатка роликом | 600-1500 | 1,2-1,3 | 1,5 - 1,6 | 1,8-2,0 | ||||||||

Примечание.  — теоретический концентрации напряжении. — теоретический концентрации напряжении.

| ||||||||||||

Для обеспечения надежной работы должно быть n = 1,5 — 2,5. Допускаемые значения запасов прочности назначают на основе опыта эксплуатации подобных конструкций и т.д

Для повышения сопротивления усталости валов используют различные методы упрочнения поверхносхтным пластическим деформированием.

Прочность при нестационарных нагрузках.Если вал Работает при нестационарных нагрузках, то растет на прочность ведут по эквивалентному напряжению

(26,4)

(26,4)

где No - число циклов, соответствующее точке перегиба кри вой усталости, обычно принимают No = (3-5)106 циклов — для валов небольших сечений и N0 = 107 циклов - для валов больших сечений; n — общее число иагружений при напряжении  ; 1 — номер ступени нагружения; т — показатель степени кривой усталости, т = 9 для обычных конструкций стальных валов.

; 1 — номер ступени нагружения; т — показатель степени кривой усталости, т = 9 для обычных конструкций стальных валов.

При известном значении Oэкв запас прочности находится обычным методом. Если окажется, что Оэкв > Omax, то принимают Оэкв = Omax так как вал в этом случае работает в зоне неограниченной долговечности (в зоне горизонтального участка кривой усталости).

В заключение отметим, что высокооборотные валы в ряде конструкций работают в условиях изгибных, крутильных и изгибно-крутильных колебаний, вызывающих появление переменных напряжений. Эти напряжения могут быть опасными для прочности вала на резонансных режимах работы.

Для предотвращения резонансных колебаний валов проводят их расчет на колебания.

Расчет жесткости вала. Упругие перемещения валов оказывают неблагоприятное влияние на работу связанных с ними соединений (шлицевых, прессовых и др.), подшипников, зубчатых колес и других деталей (узлов): увеличивают концентрацию контактных напряжений и износ деталей, снижают сопротивление усталости деталей и соединений, понижают точность механизмов и т. п.

Большие перемещения сечений вала от изгиба могут привести к выходу из строя конструкции вследствие заклинивания подшипников. Изгибная и крутильная ^жесткость валов существенно влияет на частотные характеристики системы при возникновении изгибных и крутильных колебаний.

При проектировании валов следует проверять прогибы и углы поворота сечений. Их вычисляют, используя интеграл Мора или по правилу Верещагина.

Допускаемые величины перемещений (прогибов и углов поворота) сечений вала зависят от требований, предъявляемых к конструкции, и особенностей ее работы.

Допускаемые величины углов поворота сечения вала в местах расположения деталей (в рад):

Подшипников качения:

шариковых однорядных.............. 0,005

шариковых сферических.............. 0,05

роликовых цилиндрических............. 0,0025

роликовых конических............... 0,0016

Подшипников скольжения.............. 0,001

Зубчатых колес......................... 0,001-0,002

Максимальный прогиб валов, несущих зубчатые колеса, обычно не должен превышать 0,0002 - 0,0003 от расстояния между опорами, а допускаемый прогиб под колесами составляет 0,01m — для цилиндрических и 0,005m — для конических, гипоидных и глобоидных передач (здесь т — модуль зуба).

Допускаемые углы закручивания валов также зависят от требований и условий работы конструкции и лежат в пределах 0,20 — 1° на 1 м длины вала.

ПОДБОР ГИБКИХ ВАЛОВ

Допускаемый вращающий момент для каждого размера вала установлен ГОСТ 13226-80 и др. Он соответствует такому направлению вращения вала, при котором витки наружного слоя вала будут закручиваться и уплотнять внутренние слои проволоки.

При вращении вала в направлении витков внешнего слоя допускаемый вращающий момент не должен превышать половины вращающего момента, допускаемого при вращении вала в направлении, противоположном направлению витков внешнего слоя.

При работе вала с неискривленной осью допускаемый вращающий момент может быть увеличен в 3 — 7 раз.

Таблица 24.7. Расчет запасов прочности вала

| Значения | параметров для | сечения | ||||

| Параметры | по рис | 24.8, а | ||||

| 1-1 | 2-2 | 3-3 | 4-4 | |||

| Диаметр вала, мм | ||||||

| Момент сопротивления, мм3: | ||||||

| Wи10-3 | 2,73 | 4,21 | 3,22 | 3,5 | ||

| wкio-3 | 5,94 | 8,42 | 6,43 | 7,0 | ||

| Изгибающий момент Ми, Н * м | 101,5 | 86,6 | 28,5 | |||

| Крутящий момент Т, Н • м | ||||||

| Напряжение, МПа: | ||||||

| Оии изгиба | 25,2 | 23,7 | 24,1 | 8,2 | ||

| тк кручения | 13,2 | 9,25 | 12,1 | 11,1 | ||

| Эффективный коэффициент кон- | ||||||

| центрации напряжений: | ||||||

| нормальных ка | 1,75 | 1,76 | 1,93 | 2,0 | ||

| касательных кТ | 1,54 | 1,3 | 1,45 | 1,75 | ||

| Коэффициент, учитывающий масш- | ||||||

| табный эффект: | ||||||

| при изгибе Ео | 0,88 | 0,88 | 0,88 | 0,85 | ||

| при кручении ЕТ | 0,77 | 0,76 | 0,77 | 0,73 | ||

| Коэффициент запаса: | ||||||

| no | 5,0 | 5,25 | 6,0 | 13,75 | ||

| nт | 5,75 | 9,7 | 6,6 | 5,71 | ||

| Запас прочности п | 3,78 | 4,63 | 4,44 | 4,74 |

Рисунок 1

Рисунок 1

Долговечность вала зависит от рабочего радиуса кривизны гибкого вала, оцениваемого наименьшим допускаемым радиусом кривизны брони.

Пример. Произвести проверочный расчет вертикального вала пнев-моражлирного механизма ткацкого станка (рис. 24.8, а). Вал изготовлен методом резания из стали 45 (оп = 650 МПа, от = 470 МПа, О-1 = = 275 МПа; Т-1 = 160 МПа).

Вращающий момент на водило механизма передается валом от конического зубчатого колеса. Из кинематического и силового расчетов известно, что вращающий момент, изменяющийся по пульсирующему циклу, достигает наибольшего значения Тмах = 78 кН *м, когда центробежная сила Rmах = 800 Н составляет с осью x угол 37° (рис. 24.8, б), проекции усилий на коническое колесо при этом составляют (см. рис. 24.8,6) Ft = 2000 Н, Fr = 360 Н, Fа = 1600 Н.

Эпюры изгибающих моментов, действующих на вал, в плоскостях хОz и хОу показаны на рис. 24.8, в. В табл. 24.7 приведены результаты расчета запасов прочности в четырех наиболее нагруженных сечен:иях с концентраторами напряжений. Расчет проведен по описанной выше методике.

Из табл. 24.7 видно, что запасы прочности во всех сечениях достаточно высокие.

Раздел 3. ПОДШИПНИКИ

|

|

|

|

|

Дата добавления: 2014-01-13; Просмотров: 683; Нарушение авторских прав?; Мы поможем в написании вашей работы!