КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Соединения с натягом

|

|

|

|

ОБЩИЕ СВЕДЕНИЯ

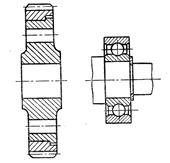

Соединения деталей машин с натягом — разностью посадочных размеров — осуществляют за счет сил упругости от их предварительной деформации. С помощью натяга соединяют обычно детали с цилиндрическими поверхностями контакта (рис. 31.1), реже — с коническими. Полученные соединения используют для передачи вращающего момента и осевой силы между сопрягаемыми деталями.

Сборку соединений производят преимущественно механическим или «тепловым» способом. При сборке механическим способом охватываемую деталь (например, вал) с помощью пресса (или молотком) заталкивают в охватывающую деталь (например, подшипник) или наоборот.

При «тепловой» сборке охватывающую деталь нагревают (или охватываемую деталь охлаждают) до температуры, обеспечивающей свободное совмещение деталей. Натяг в соединении образуется после их охлаждения (или нагрева).

Основное применение имеют посадки Н7/р6, Н7/z6, Н7/s6, H7/z7, Н7/и7. Соединения просты в изготовлении, обеспечивают хорошее центрирование сопрягаемых деталей и могут воспринимать значительные статические и динамические нагрузки.

а) б)

Рис. 31.1. Соединения с натягом:

а — венца червячного колеса с центром; б — шарикоподшипника с валом

Главные недостатки соединений: сложность демонтажа и возможность повреждения посадочных поверхностей при этом; высокая концентрация напряжений; склонность к контактной коррозии из-за неизбежных осевых микросмещений точек деталей вблизи краев соединения и, как следствие, пониженная прочность соединений при переменных нагрузках.

РАСЧЕТ СОЕДИНЕНИЙ

Основная задача расчета состоит в определении требуемого натяга и соответствующей ему посадки (ГОСТ 25347 — 82) для передачи сдвигающей нагрузки от вращающего момента или осевой силы.

Возможны случаи, когда посадка не может быть реализована в конструкции по условиям прочности (обычно охватывающей детали). Поэтому при проектировании соединений должны быть обеспечены как требования неподвижности (неразбираемости) соединения, так и условия прочности его деталей.

Условие совместности перемещений сопряженных деталей. Предположим, что в результате сборки охватывающая деталь 2 (втулка) запрессована на охватываемую деталь 1 (рис. 31.2). Тогда в результате деформации произойдет радиальное перемещение точек поверхностей деталей 1 и 2 соответственно на величины  и

и  , и радиальный натяг

, и радиальный натяг  будет скомпенсирован этими перемещениями, т. е.

будет скомпенсирован этими перемещениями, т. е.

(31.1)

(31.1)

где  — диаметральный натяг, равен разности посадочных диаметров dB и dA деталей (см. рис. 31.2).

— диаметральный натяг, равен разности посадочных диаметров dB и dA деталей (см. рис. 31.2).

Уравнение (31.1) отражает геометрическую сторону задачи.

Рис. 31.2. Схема к расчету Рис. 31.3. Расчетная схема

соединения натягом соединения с натягом

Контактные напряжения в соединении. В зоне сопряжения деталей будут действовать контактные давления (радиальные напряжения) q, которые распределены по длине соединения (вдоль оси z) обычно существенно неравномерно (см. рис. 31.2, на котором показаны напряжения, действующие на деталь 1), так как равномерной деформации препятствуют выступающие части деталей.

В предварительном расчете (на этапе технического предложения) полагают, что контактные давления одинаковы во всех точках поверхностей контакта. Это эквивалентно допущению о сопряжении двух цилиндров (толстостенных труб) одинаковой длины (рис. 31..3).

Задача о сопряжении с натягом двух толстостенных цилиндров рассмотрена в курсе «Сопротивление материалов» (задача Ламе) [21]. Установлено, что радиальные перемещения точек контакта

(31.2)

(31.2)

где  — коэффициенты радиальной податливости деталей / и 2; qH — номинальное контактное давление.

— коэффициенты радиальной податливости деталей / и 2; qH — номинальное контактное давление.

Смещение их считают отрицательным, так как оно происходит в направлении, противоположном направлению оси r.

Соотношения (31.2) отражают физическую сторону задачи.

Коэффициенты радиальной податливости зависят от радиальных размеров и материалов деталей

(31.3)

В равенствах (31.3) обозначено: d — посадочный диаметр; Elt Vi и Е2, v2 — модуль упругости и коэффициент Пуассона соответственно для охватываемой 1 и охватывающей 2 деталей (см. рис. 31.3);  — диаметр отверстия в охватываемой детали

— диаметр отверстия в охватываемой детали  = 0 — для сплошного вала); d2 — наружный диаметр охватывающей детали.

= 0 — для сплошного вала); d2 — наружный диаметр охватывающей детали.

Учитывая равенства (31.1) и (31.2), несложно получить

(31.4)

(31.4)

Отметим, что натяг  в этом равенстве является расчетным и соответствует разности посадочных диаметров деталей с идеально гладкими поверхностями.

в этом равенстве является расчетным и соответствует разности посадочных диаметров деталей с идеально гладкими поверхностями.

|

|

|

|

|

Дата добавления: 2014-01-13; Просмотров: 990; Нарушение авторских прав?; Мы поможем в написании вашей работы!