КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Шлицевые соединения

|

|

|

|

Общие сведения. Шлицевое соединение (рис. 33.2) условно можно рассматривать как многошпоночное, у которого шпонки выполнены за одно целое с валом. Их применяют для неподвижного и подвижного соединения валов со ступицами деталей (колес, шкивов, дисков и т. п.). По сравнению со шпоночными соединениями они имеют меньшие радиальные габариты, высокую несущую способность, взаимозаменяемы и обеспечивают хорошее центрирование деталей. Эти преимущества позволяют использовать соединения в условиях массового производства конструкций и при большой частоте вращения валов.

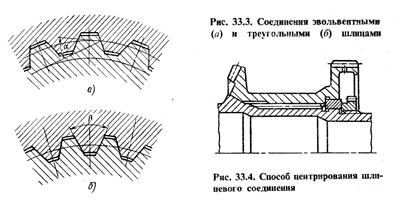

По форме поперечного сечения различают три типа соединений: прямобочные (ГОСТ 1139-80), эвольвентные (ГОСТ 6033 — 80), треугольные (изготовляются по отраслевым стандартам). Профили сечения соединений показаны на рис. 33.2 и 33.3.

Соединения с прямобочными зубьями наиболее распространены в машиностроении. В зависимости от числа зубьев (z = 6 / 20) и их высоты стандартом предусмотрены три серии соединений для валов с диаметром от d = 23 мм до d = 125 мм (легкая, средняя и тяжелая). Большее число зубьев имеют соединения тяжелой серии.

Соединения с эволъвентными зубьями более технологичны, чем соединения прямобочные, имеют более высокую точность и прочность (благодаря большему числу зубьев и скруглению впадин, снижающему концентрацию напряжений).

При использовании прямобочных и эвольвентных соединений для направления осевого перемещения деталей, посаженных на вал (например, зубчатых колес в коробках передач), твердость поверхности зубьев повышают до HRC 54 — 60 (применяют цементацию) для уменьшения износа.

Соединения с треугольными зубьями применяют преимущественно в приборостроении при малых радиальных габаритах.

В быстроходных передачах (авиационные и автомобильные коробки передач и т. п.) точность центрирования шлицевых соединений недостаточна. Для ее повышения центрирование осуществляют по вспомогательным поверхностям (коническим, цилиндрическим, рис. 33.4), а иногда отказываются от применения соединений, и колеса изготовляют за одно целое с валом.

Проектирование и расчет соединений. Основные размеры (наружный диаметр D и длину l) шлицевого соединения задают при конструировании вала. Длину соединения принимают l < 1,5 D, при большей длине существенно возрастает неравномерность распределения нагрузки вдоль зубьев и трудоемкость изготовления.

Учитывая, что соединения в машинах выходят из строя преимущественно из-за повреждения рабочих поверхностей зубьев (смятие, износ) и усталостного разрушения шлицевых валов, после проектирования выполняют проверочный расчет зубьев (расчет валов дан в гл. 24).

Условие прочности по допускаемым напряжениям смятия имеет вид (см. рис. 33.2, б)

(33.2)

(33.2)

где dm — средний диаметр соединения; z — число зубьев; h и l — соответственно высота и длина поверхности контакта зубьев; ψ= 0,7 / 0,8 — коэффициент, учитывающий концентрацию контактных давлений на краях соединения; [σсм] — допускаемое напряжение смятия на боковых поверхностях (табл. 33.1). Высота и длина поверхности контакта:

а) для прямобочных зубьев (см. рис. 33.2, б)

б) для эвольвентных зубьев {см. рис. 33.3, а)

h = т; dm = mz;

здесь т — модуль зубьев.

Число зубьев и диаметры заданы в стандарте в зависимости от диаметра вала. Длину соединения (как и для шпоночных соединений) принимают по ступице, охватывающей детали (например, колеса).

Изнашивание зубьев обусловлено неизбежными взаимными циклическими (от вращения) смещениями деталей соединения при действии радиальной нагрузки в результате несовпадения или наклона осей. Оно проходит более интенсивно при развитии на рабочих гранях контактной коррозии.

Условный расчет износостойкости часто ведут в форме определения допускаемого угла перекоса (вследствие деформации или неправильного монтажа).

Таблица 33.1. Допускаемые напряжения смятия для шлицевых соединений (валы и втулки из стали с σB > 500 МПа)

| Тип соединения | Условия эксплуа тации | Значения [σсм], МПа, для поверхности зубьев | |

| без термообработки | с термо- обработкой | ||

| Обычное (с осевой фиксацией) | а б в | 35 — 50 60-100 80-120 | 40 — 70 100-140 120-200 |

| Подвижное без нагрузки | а б в | 15—20 20-30 25-40 | 20 — 35 30-60 40-70 |

* а — условия эксплуатации тяжелые: нагрузка знакопеременная с ударами в обоих направлениях; значительные углы перекоса; смазывание отсутствует; б — условия эксплуатации средние (переменная нагрузка не более 10 % от постоянной; смазывание бедное); в — условия эксплуатации хорошие (статическая нагрузка; переменная нагрузка не выше 5 % от статической; смазывание хорошее).

Примечание. Допускаемые напряжения для подвижных соединений под нагрузкой ниже, чем для подвижных соединений, в 4 —5 раз.

Эффективными средствами повышения износостойкости соединений являются:

а) уменьшение углов перекоса геометрических осей сопрягаемых деталей при монтаже и в рабочих условиях;

б) увеличение твердости контактирующих поверхностей путем азотирования, цементации, обдувки дробью и др.;

в) уменьшение зазоров в соединении, применение более плотных посадок, центрирование по вспомогательным поверхностям;

г) затягивание соединений, обеспечивающее фиксацию в осевом направлении (см. рис. 33.4).

|

|

|

|

|

Дата добавления: 2014-01-13; Просмотров: 694; Нарушение авторских прав?; Мы поможем в написании вашей работы!