КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы подготовки и переработки топлива

|

|

|

|

СЛАНЦЫ

Обладая высокой теплотворной способностью горючей массы, сланцы вследствие огромного количества золы являются одним из низкосортных топлив и обычно используются как топливо только при условии сжигания их на месте добычи без сколько-нибудь значительных транспортировок. Большой процент водорода и выход летучих на горючую массу, доходящий до 80%, дают возможность утилизировать сланцы как сырье для газификации, а также химической переработки с целью получения разного рода масел, моторного топлива, химических продуктов и горючего газа.

НЕФТЬ – единственный представитель естественных жидких топлив. Представляет собой маслянистую, густую жидкость, коричнового или чёрного цвета (встречаются белые виды нефти). Тёмная окраска нефти обусловлена содержанием в ней смолистых и асфальтообразующих веществ. Чем светлее нефть, тем она более ценна. Нефть состоит из различных углеводородов с небольшим количеством кислородных, сернистых и азотистых соединений. Сырая нефть как топливо не используется. Она предварительно перерабатывается для получения бензина, керосина, масел, парафина и пр. Остающиеся нефтяные остатки — мазут — могут быть использованы для сжигания в топках. Органическая масса нефти и нефтяных остатков состоит из углерода и водорода, которые образуют в них смесь различных углеводородов. Основные продукты переработки нефти:

Бензин – смесь лёгких ароматических нафтеновых и парафиновых углеводородов, с пределом кипения 30-205 оС.

Керосин – фракция нефти, выкипающая при температуре 200-300оС. Применяется как топливо для двигателей, горючее для бытовых осветительных приборов.

Мазут – густая, тёмная жидкость, остаток после перегонки нефти. Применяется как сырьё для крекинга, в качестве котельного топлива и для получения смазочных масел. Примесь парафина в нефтяных остатках, не отражаясь на их теплотехнических свойствах, способствует повышению температуры застывания, которая для некоторых мазутов доходит до +25°. Для перекачки и сжигания такой мазут приходится систематически подогревать до 50—100°. Первоначальный разогрев мазута в цистернах, баках, нефтехранилищах для последующей перекачки его по трубопроводам осуществляется путем установки в них змеевиков, обогреваемых паром или горячей водой.

|

|

|

ГАЗ - классифицируют по источнику образования (или приготовления) — природный, нефтяной (или попутный), доменный, генераторный, коксовый и др.; по составу (или состоянию) — идеальный, взрывоопасный, смешанный и др.; по назначению — отопительный, технологический, плазмообразуюший и др.

Существует два вида природного газа: вулканического происхождения и природный газ, сопутствующий нефтяным месторождениям. Основное различие их с содержании метана СН4: вулканического происхождения ≥ 98%; попутный < 98%.

генераторный газ — искусств, газообр. топливо, получаемое газификацией угля и торфа в газогенераторах.

коксовый газ - горючий газ, один из продуктов коксования каменных углей.

смешанный газ - смесь горючих естественных и искусственных газов, получаемая в газосмесительных установках.

Все методы делятся на две группы: физико-механические и физико-химические. К первой группе относятся методы не сопровождающиеся хим. превращениями органической массы топлива, то есть это различные способы обогащения топлива или приведение его к виду более удобного для сжигания. Ко второй группе относятся методы переработки, сопровождающиеся хим. превращениями.

Первая группа методов:

а) обогащение - комплекс процессов первичной переработки твёрдого минерального сырья с целью выделения продуктов для дальнейшей переработки или использования. В результате обогащения получаются два основных продукта: концентрат, используемый для дальнейшей переработки, и хвосты.

|

|

|

Обогащение включает ряд последовательных технологических операций, составляющих схему обогащения. Вначале исходный материал дробят и измельчают, а затем обогащают, используя разные физич. и физико-химич. св-ва материала. Различие в смачиваемости топлива и породы лежит в основе флотации.

б) брикетирование - переработка мелких материалов топлива в куски правильной формы равной массы (брикеты) прессованием в ленточных, вальцевых, штемпельных и кольцевых прессах. Для упрочнения брикетов используют связующие, цементирующие, клеящие (кек, битум, жидкое стекло) добавки.

в) пылеприготовление топлива — измельчение и сушка твёрдого топлива (обычно камен. угля), предназначенного для сжигания в камерных топках котлоагрегатов. Крупность частиц топлива после размола колеблется от 0,09 до 1,0 мм (более тонко размалывают угли, бедные летучими, напр, антрацит). При п. топливо предварит, дробят до кусков размером < 15 мм, а затем окончат, измельчают в мельницах (шаровых, барабанных, молотковых и др.). Размол топлива в большинстве случаев совмещ. с его подсушкой в единой сушильно-мельничной системе.

г) сортировка – обогащение полезных ископаемых, заключающееся в отборе кусков породы из общей массы на сортировочном столе или конвейере.

Вторая группа методов:

а)КОКСОВАНИЕ— промышленный способ хим.-термической переработки горючих ископаемых заключающийся в их нагреве до 950-1050 °С без доступа воздуха. Основной продукт коксования — кокс. Вторичные продукты — коксовый газ, каменно-угольная смола, смесь ароматических углеводородов и др

б) ПЕРЕГОНКА — процесс разделения жидких смесей на отличающиеся по составу фракции, основанный на различии температур кипения компонентов смеси; то же, что дистилляция:

фракционная перегонка — перегонка, в которой дистиллят отбирается по фракциям, то же, что РЕКТИФИКАЦИЯ— способ раздел, жидких смесей на индивидуальные компоненты или фракции. Перегонку проводят в одно или двухступенчатых установках. Во втором случае, в первой установке, работающей под атмосферным давлением, из сырой, обезвоженной нефти отгоняют лёгкие фракции: бензин (90-200оС), лигроин (200-250 оС), керосин (240-310 оС), газойль (310-350 оС). Остаток после отгонки – мазут используют как топливо или направляют во вторую установку (вакуумную ректификационную колонну), где нагревают при пониженном давлении до температуры 400 оС и получают ряд дистиллятов смазочных масел (соляровое, машинное, веретённое). Остаток – гудрон, который можно переработать в асфальт.

|

|

|

С целью увеличения выхода лёгких фракций ведут процесс крекинга и пиролиза.

В зависимости от целей переработки и фазового состояния полученных продуктов различают два вида крекинга: термический и каталитический.

Термический крекинг разделяется на парофазный и жидкофазный. Жидкофазный протекает при невысоких температурах (450-550оС) и высоких давлениях. При парофазном крекинге абсолютное давление низкое, а температура доходит до 650-700 оС. Выход лёгких фракций при жидкофазном крекинге выше, чем при парофазном.

Каталитический крекинг осуществляется в присутствии катализаторов (Со, Fe). Применяя фракционную перегонку сырой нефти и крекинг мазута можно довести выход лёгких фракций до 40-60%. При этом получаются крекинг-газы (около 20%), кокс (около 5%).Остаток крекинга – мазут.

Пиролиз — разложение и другие превращения веществ под действием высоких температур. Промышленный пиролиз осуществляется в трубчатых печах, получают жидкое топливо, масла и сырье для нефтехим. синтеза. Пиролиз жидких и газообразных продуктов идет в подсводовом пространстве коксовых печей при коксовании углей. Продукты пиролиза — газы, смолы, сажа и кокс.

Деструктивная гидрогенизация – процесс воздействия водорода высокого давления на углеводороды исходного продукта. Процесс идёт в присутствии катализаторов. Путём гидрогенизации доводят выход летучих фракций до 80-85%.

СОСТАВ ТОПЛИВА

Топливо, расходуемое на сжигание в топках котлов или печей, называется рабочим топливом. Если мы отберем пробу рабочего топлива и исследуем ее в химической лаборатории, определив элементарный состав, то получим следующее равенство:

|

|

|

Cp + Hp + Op + Sp + Np +Ap + Wp = 100%,

где индексом „р" отмечается рабочее топливо.

Эта характеристика рабочего состава топлива дается в процентах к весу. Указанные элементы не являются механической смесью, они находятся в топливе в виде сложных соединений. Горючими элементами топлива являются Ср, Нр и Sр — углерод, водород и летучая горючая сера — в отличие от серы негорючей, входящей в состав минеральных негорючих примесей топлива, образующих после его сжигания золу Ар. Чем больше процентное содержание горючих элементов в топливе, тем выше его теплотворная способность.

Ор — кислород, находящийся в топливе; тепла, как известно, не выделяет.

Nр — азот, находящийся в топливе; элемент инертный, не участвующий в реакциях горения. Из топлива азот попадает в отходящие газы и примешивается к азоту воздуха, подаваемого для горения. Азот и кислород называются внутренним балластом топлива в отличие от балласта внешнего, к которому относятся зола и влага.

Зола Ар — это негорючая минеральная часть топлива; в нее входят по преимуществу соли щелочных и щелочно-земельных металлов, окислы кремния, железа, алюминия и пр., а также минеральная сульфатная сера в соединениях CaSO4 и MgSO4.

Общая сера, находящаяся в топливе, разбивается на две части — горючую и негорючую Sроб = Sлр - Sмр. Минеральная сера входит в состав золы, а летучая в свою очередь может быть расчленена на две составляющие:

Sрл = Sор - Sкр

где Sор —органическая сера, входящая в состав основного ядра топлива, его материнского вещества;

Sкр —сера колчеданная, находящаяся в соединении с железом (FeS2—серный колчедан), вкрапленная в топливо.

Сера в топливе, невзирая на то, что часть ее сгорает, считается примесью нежелательной, так как продукты ее сгорания вредно действуют на котельную установку и загрязняют окружающий воздух.

Влага в топливе Wр— также примесь балластная, ее наличие особенно сильно сказывается в смысле снижения теплового эффекта горения, так как мало того, что вода своим присутствием уменьшает долю горючих элементов в единице веса топлива, она при горении топлива испаряется, отнимая на это часть тепла реакции.

Находящаяся в топливе влага подразделяется на внешнюю и гигроскопическую. Находясь в сухом месте, топливо теряет внешнюю влагу и называется в таком случае воздушносухим. Оставшаяся часть влаги — гигроскопическая — удаляется из пробы топлива лабораторным путем. Кроме рабочего топлива, т. е. состава, характеризующего данное топливо при его загрузке в топку, при изучении структуры топлива приходится пользоваться также искусственно созданными производными этого основного состава, лишая их того или иного элемента. Так, исключая из рабочего состава влагу, можно получить характеристики сухого вещества топлива по выражению:

Cс + Hс + Oс + Sс + Nс +Aс = 100%,

Если из 100 вес. ч. топлива выкинуть проценты, выражающие влажность, то оставшееся количество весовых частей каждого элемента будет относиться уже не к 100, а к 100— Wp. Если хотят произвести пересчет опять в отношении к 100, то, очевидно, проценты состава каждого элемента надо сначала отнести к единице, разделив на 100— Wp и затем умножить на 100.

Зольность топлива принято считать на безводное топливо, т. е. на сухую массу, иначе могут получиться ошибочные представления о его засоренности.

Влага и зола, являясь примесями балластными и внешними, в количественном отношении сильно колеблются даже для одного и того же рода топлива. Примесь влаги зависит от рода топлива и методов его добычи, транспортирования, хранения на складе и пр. Количество золы тоже непостоянно; для углей оно зависит от характера пласта, оборудования шахт, а также от способов обогащения (сортировок, моек и пр.). Зольность торфа зависит от способа добычи. Поэтому влага и зола, а также и колчеданная сера не могут служить характеристикой основной структуры исследуемого топлива — его органической части. Класс, например, угля, его геологическое происхождение, качество основной органической части определяются после отделения внешнего балласта и серы. Поэтому в органический состав топлива вводят только углерот;, водород, кислород и азот, отделяя влагу, золу и летучую серу:

Cо + Hо + Oо + Sо + Nо = 100%.

Чтобы лучше выявить средневзвешенные величины, характеризующие состав топлива определенного месторождения, необходимо отобрать большое количество проб и проделать сотни анализов. Большинство анализов топлива, которыми располагают лаборатории, дает возможность определить не органическую структуру, а беззольно-безводный состав, или так называемую горючую массу топлива:

Cг + Hг + Oг + Sгл + Nг = 100%,

КОКС И ЛЕТУЧИЕ ВЕЩЕСТВА

КОКС — твёрдый горючий остаток, образующийся при нагреве органических веществ без доступа воздуха.

Таким образом, если твердое топливо нагревать без доступа воздуха, то оно распадается на две части: летучие вещества и твердый остаток — кокс. В летучие вещества переходят испаряющаяся из топлива влага, кислород, азот в виде сложных соединений с другими элементами, летучая сера, водород как в чистом виде, так и в соединениях с углеродом в виде различных углеводородов. В коксе остаются часть углерода и зола. Практически процесс коксования идет несколько сложнее, и в твердом остатке, кроме углерода и золы, обнаруживаются и другие элементы, но в незначительном количестве. Лабораторное определение выхода летучих должно проводиться в строго определенных стандартных условиях, иначе нельзя получить сравнимых величин. Навеску топлива в 1 г помещают в фарфоровый или кварце- кварцевый тигель, перекрывающийся крышкой, чтобы предотвратить горение навески Тигель помещают в электропечь, где и выдерживают в продолжении 7 мин. при температуре 850°. Убыль веса, выраженная в процентах к весу навески топлива, после вычитания содержания влаги топлива в процентах и дает значение выхода горючих летучих.

Количество летучих в топливе обозначается аналогично с составом топлива в процентах к весу рабочего топлива или горючей массы и пр. (Vp, Vг и т. д.).

Свойство топлива распадаться при нагревании на летучие вещества и твердый осадок (кокс) используется в промышленности для получения угля из дерева, кокса из каменного угля и торфа. Особенно большое значение имеет спекающийся кокс каменного угля, так как он обладает большой механической прочностью и используется в доменных печах и вагранках. Однако не всякий уголь дает кокс в виде плотных и монолитных брусков. Имеется целый ряд ископаемых топлив, дающих в процессе перегонки кокс в виде сыпучего порошка; такое топливо, если оно к тому же имеет незначительный выход летучих, а следовательно, из него невозможно получить большое количество смолы или других продуктов перегонки, идет на цели сжигания и называется энергетическим.

Кокс классифицируется:

1) Порошкообразный.

2) Слипшийся (при лёгком нажатии распадается на песок).

3) Слабоспёкшийся (при лёгком нажатии раскалывается на куски).

4) Спёкшийся, не сплавленный (для раскалывания надо приложить усилие).

5) Сплавленный, не вспученный (плоская лепёшка, с серебристо-металлическим блеском пов-ти).

6) Сплавленный, сильновспученный (остаток с серебристым металлическим блеском пов-ти, высотой более 15 мм).

ЗОЛА И ШЛАКИ

ЗОЛА - несгорающий остаток, образующийся из минеральных примесей топлива при полном его сгорании. Шлак – частицы золы, спёкшиеся или сплавленные в куски.

Накопление золы в ископаемом топливе происходит не сразу, а в три периода. Сначала появляется так называемая зола внутренняя (первичная), находившаяся в растениях, послуживших материалом для образования торфяников, а впоследствии и угольных пластов. Затем количество золы в топливе увеличивается за счет заноса земли и песка ветром и водой (вторичная зола). И, наконец, зола в топливо попадает при его добыче от загрязнения породой (третичная зола).

Зольность топлива определяется в лабораториях путем прокаливания навески мелко дробленного топлива весом 1—2 г в фарфоровых тиглях, причем в отличие от определения выхода летучих в данном случае надо обеспечить присутствие кислорода в процессе прокаливания, чтобы избежать частичного коксования навески. По разности веса до и после прокаливания судят о зольности топлива. Необходимо отметить некоторую условность подобной характеристики зольности, так как в процессе озоления происходят химические реакции между отдельными минеральными примесями, входящими в состав золы, причем при этих реакциях может, например, произойти утяжеление золы, так как во вновь образующиеся соединения войдет кислород окружающего воздуха или часть элементов улетучится и т. п. Поэтому, чтобы получить сравнимые характеристики по зольности, необходимо процесс получения золы вести в строго стандартных условиях. Открытую фарфоровую чашечку помещают в электрический муфель, где минеральное топливо прокаливают при температуре 800°, а мазут, дрова и растительные отходы — при 500°. Озоление навески ведется медленно, в течение 2 час, и без появления пламени. Большие расхождения между лабораторной и истинной зольностью получаются при озолении навески сланцев. Карбонаты кальция и магния (СаСО3, MgCО3) при нагревании разлагаются с образованием СО2, вследствие чего вес лабораторной золы резко уменьшается. Для этого топлива лаборатория дает поправку к полученной зольности на разложение карбонатов.

Зола топлива, сжигаемого на колосниковой решетке, в большинстве случаев плавится, затем по мере стекания вниз и удаления от зоны высоких температур остывает, затвердевает и образует довольно пористые шлаки. Иногда зола бывает настолько легкоплавка, что не затвердевает даже по выходе из зоны высоких температур слоя топлива; тогда эта плотная тестообразная масса, забивая отверстия в колосниковой решетке, служащие для прохода воздуха, увеличивает газовое сопротивление топки, обволакивает часть кусков топлива и затрудняет их сжигание. Кроме того, легкоплавкий шлак трудно удалить из топки, не прихватив заодно и горящий уголь. При сжигании пылевидного топлива в случаях, если конструкция котла и топки не учитывает легкоплавкости шлаков, расплавленная масса золы может забить проход газов между трубками котла; она нарастает в виде сталактитов, висящих над топочным пространством, удаление которых сопряжено со значительными трудностями. Налипание расплавленных масс шлака на кирпичную обмуровку топки вызывает обычно ухудшение работы топки и необходимость в более частом ремонте, так как при отбивании прикипевшего шлака часто откалывается и разрушается кирпичная кладка топки. Разрушение кладки возможно также вследствие химического воздействия горячего шлака. Места кладки, в которых наблюдается подобное шлакование, стараются защищать поверхностями, охлаждаемыми водой (экранами), при устройстве которых прилипание шлака уменьшается. Степень легкоплавкости золы сильно зависит от ее состава. Например, зола древесного топлива вовсе не шлакуется, а зола торфа шлакуется, и часто попадается торф с такой легкоплавкой золой, что очень усложняется эксплуатация топок.

Поведение золы в топке имеет решающее значение при выборе типа топки и ее конструктивных деталей. Особенно с этим приходится считаться при сжигании твердого топлива под крупными котлами, оборудованными слоевыми или камерными топками, когда вследствие высоких форсировок и относительно слабого охлаждения топочного факела поверхностями нагрева котла и экранов в топке развиваются весьма высокие температуры. Поэтому в настоящее время химические топливные лаборатории подробно изучают золу и шлаки различных топлив, вырабатывая стандартные методы исследования плавления. При лабораторных исследованиях золы на плавкость в особую электропечь помещают несколько выполненных из исследуемой золы пирамид «конусов» высотой 20 мм со стороной основания 7 мм. Одна из граней пирамиды должна быть перпендикулярна основанию. При сжигании твердого кускового топлива шлакообразование происходит в полувосстановительной газовой среде, поэтому при лабораторных исследованиях золы на плавкость среду, в которой расплавляется сформированный из золы «конус», составляют из газов, в состав которых входят главным образом СО, СН4, Н2, при полном отсутствии кислорода.

В процессе постепенного нагревания пирамидок в электрической печи отмечают три момента:

1) температура начала деформации t1, которую определяют в момент закругления или наклона верхушки пирамиды;

2) температура размягчения t2 — фиксируется в момент, когда верхушка пирамиды наклонится до основания или же пирамида превратится в шар;

3) жидкоплавкое состояние и температура, ему соответствующая, t3 — наступает в момент, когда содержимое пирапирамиды растечется по основанию.

В таблицах приводятся характеристики плавления золы, полученные лабораториями для ряда топлив. При рассмотрении таблиц обращают на себя внимание низкие цифровые значения температуры размягчения золы, т. е. того момента, когда шлаки начинают приобретать тестообразное состояние и могут забивать междутрубное пространство при сжигании под водотрубными котлами пылевидного топлива или, нарастая на стенки обмуровки, затруднять чистку топок, снижать их мощность и т. д.

Эта характерная особенность топлив заставила теплотехников искать пути в развитии топочной техники и создать оригинальные конструкции топок. В частности экранные котлы, дающие максимальное снижение температуры в топке, оказались особенно уместными для таких условий работы. Например, при сжигании угольной пыли под котлами большой мощности практически оказалось, что топку следует сильно экранировать даже для такого топлива, как подмосковный уголь, температура плавления золы которого не так уж низка.

В зависимости от плавкости золы все энергетические угли разделяются на 3 группы:

1) с легкоплавкой золой (тем-ра плавления менее 1350оС);

2) золой средней плавкости (тем-ра плавления менее от 1350 до 1450оС);

3) с тугоплавкой золой (тем-ра плавления более 1450оС)

ТЕПЛОТЕХНИЧЕСКАЯ КЛАССИФИКАЦИЯ ТОПЛИВ

Важнейшим теплотехническими характеристиками топлива являются теплота сгорания и жаропроизводительность.

Теплота сгорания Q ккал/кг – количества тепла, выделяющегося при полном сгорании 1 кг (м3) топлива. Лабораторно теплоту сгорания топлива определяют, сжигая пробу в калориметрах.

Высшая теплота сгорания рабочего топлива Q B P ккал/кг – количество тепла, выделяемое при полном сгорании 1 кг рабочего топлива, при условии, что содержащийся в нем водород сгорает с образованием воды (весь пар, образующийся при сгорании конденсируется и теплота парообразования входит в учет теплоты сгорания)

Низшая теплота сгорания рабочего топлива Q Н P ккал/кг – количество тепла, выделяемое при полном сгорании 1 кг (м3) рабочего топлива, с учетом сгорания водорода топлива в водяной пар и испарения влаги топлива. Отсюда ясно, что всякая теплотехническая установка, имеющая температуру отходящих газов больше 100 0C (т.е. влага топлива и влага от сгорания водорода выбрасывается в дымовых газах в виде пара) сжигает топливо по низшей теплоте сгорания.

В калориметре топливо сжигается и определяется по высшей теплоте сгорания. Соотношение пересчета высшей и низшей теплоты сгорания достаточно простое и учитывает только теплоту на испарение влаги:

Q B P – Q Н P = 6 (W P + 9 H P) ккал / кг.

Сравнение топлив и балансы потребления топлива сводятся посредством введения понятия «условного топлива» (у.т.), имеющего теплоту сгорания Q Н P= 7000 ккал/кг у.т.

Например: 1 кг угля с Q Н P = 5700 ккал/кг составляет 5700 / 7000 = 0,8 кг у.т.

1 кг мазута с Q Н P = 9100 ккал/кг составляет 9100 / 7000 = 1,3 кг у.т.

При отсутствии опытных данных приближенное значение для твердого топлива и мазута может быть найдено по формуле, предложенной Д. Н. Менделеевым:

Qpн = 0,339СР + 1,03НР - 0,109 (Ор - Sp) - 0,259WP.

Низшая теплота сгорания газообразного топлива определяется по формуле:

Qpн = 30,2СО + 25,8Н2 + 85,5 СН4 + 152 С2Н6 + 218 С3Н8 + 288 С4Н10 + 349 С5Н12 +

+ 141 С2Н4 + 205 С3Н6 + 271 С4Н8 + 337 С5Н10 +335 С6Н6 + 56Н2S

Жаропроизводительность (t max), по Д.И. Менделееву, - максимальная температура, получаемая при полном сгорании топлива в теоретически необходимом объеме воздуха, при температуре топлива и воздуха равной 0 0C.

Жаропроизводительность, как теплотехническая характеристика, важна для высокотемпературных процессов, и составляет для каменных углей среднего и хорошего качества 2050 С 0 – 2070 С 0.

Для пылевидного сжигания угля важны ещё два параметра свойств угля:

- коэффициент размолоспособности КЛО – это отношение расхода энергии на размол эталонного угля (АШ) к расходу энергии на размол испытуемого угля.

- Коэффициент абразивности Кабр. – отношение расхода мелющих тел в лабораторной мельнице при размоле данного угля к расходу мелющих тел при размоле эталонного угля.

Практически в печах никогда не достигается теоретическая температура горения. В том случае, когда сжигание осуществляется в хорошо изолированной камере, выходное отверстие которой защищено от чрезмерного излучения, можно достигнуть температуры, равной 95—96% теоретической.

Когда садка нагревается в печи, то в течение всего процесса горения продукты сгорания отдают тепло садке. В результате фактически достигаемая температура пламени равна примерно 70% теоретически возможной. Следовательно, наиболее высокой температуры пламени можно достичь в том случае, если пропускать через печь большой объем продуктов сгорания при быстром сжигании топлива. Низкие же температуры горения получаются тогда, когда продукты сгорания отдают свое тепло садке при медленном сгорании топлива.

Если используется смесь из топлива двух видов, то теоретическая температура горения смеси будет находиться между температурами каждого из топлив и может быть подсчитана как средневзвешенная (пропорционально количествам каждой составляющей смеси

Горючими элементами в топливе являются углерод С, водород Н и летучая горючая сера S. Элементарно их горение может быть представлено следующими уравнениями:

C+02 = C02; 2H2+02=2H20; S+O2=SO2.

В процессе горения горючих элементов топлива выделяется при сжигании 1 кг:

углерода.......7 854 ккал\кг

серы.........2181 „

водорода.......34180» (при условии образования воды, а не водяного пара, в противном случае — 28 905 ккал\кг)

Если предположить, что элементы, входящие в состав топлива, находятся в нем в виде механической смеси, то теплотворная способность топлива может быть подсчитана как сумма на основании сведений о сгорании горючих элементов.

Однако определение теплотворной способности подобными методами дает значительное расхождение с действительной теплотворной способностью, определенной методом калориметрирования. Происходит это вследствие того, что нельзя топливо рассматривать как механическую смесь отдельных элементов. Молекулы топлива имеют весьма сложное строение, и в процессе горения происходит химическое разложение молекул с затратой на эти процессы тепла.

Таким образом, зная элементарный состав топлива, его теплотворную способность можно только приблизительно определить по эмпирическим формулам; из них наиболее точная принадлежит Д. И. Менделееву и выражается так:

Qнр = 81 Ср + 300НР - 26 (Ор — Sp) ккал/кг.

Непосредственное определение теплотворной способности топлива производится путем сжигания навески топлива в атмосфере кислорода. Для этих целей служит так называемая калориметрическая бомба, представляющая собой толстостенный сосуд, в котором помещается топливо и нагнетается кислород до давления в 25—30 атм.

Бомба имеет емкость около 300 см2, в выполняется из кислотоупорной стали. В крышке бомбы располагаются краны для подвода кислорода и выпуска сгоревших газов. Подвод кислорода производится по трубке в нижнюю часть бомбы; отводятся газы сверху. С крышкой бомбы соединяется стержень, к которому прикрепляется платиновая или кварцевая чашечка, в нее помещают навеску твердого топлива или наливают жидкое. Стержень и трубка, подводящая кислород, образуют электрическую цепь с топливом, причем стержень электрически изолируется от тела бомбы. По цепи пропускается электрический ток. Замыкание цепи производится стальной тонкой проволокой.

Навеску твердого топлива берут равной 0,8—1,5 г, жидкого — 0,6—0,8 г. Из навески твердого топлива часто образуют брикетик, в который и впрессовывается замыкающая сеть запальная проволока, сгорающая при пропускании через нее электрического тока напряжением 12—15 в. Проволока, сгорая, поджигает и навеску топлива. Небрикетирующееся топливо (антрацит, тощий уголь, сланцы, очаговые остатки) сжигают в порошкообразном виде. Запальную проволоку изгибают так, чтобы она соприкасалась с топливом (с порошком твердого топлива или с жидким топливом).

Бомбу погружают в сосуд, наполненный водой и имеющий емкость 2 000—2 500 см3. Этот калориметр в свою очередь помещают в металлический футляр с двойными стенками, пространство между которыми заполняют водой. Этот футляр в значительной степени защищает калориметр от теплообмена с окружающей средой.

Калориметр снабжают особыми мешалками, приводимыми в движение от электродвигателя и служащими для выравнивания температуры воды.

Комната для калориметрирования должна быть обособленной, окна по возможности выходить на север, чтобы избежать воздействия лучей солнца.

После того как в бомбу положена навеска топлива и впущен кислород с давлением до 25—30 атм, через электрическую цепь пропускается ток, запальная проволока и навеска сгорают. Выделяющееся тепло нагревает воду калориметра; повышение температуры воды отмечается по специальному термометру с точностью до 0,001°.

В топливе и в баллоне с кислородом, откуда последний поступает в бомбу, имеется некоторое количество азота, способствующее образованию в бомбе азотной кислоты; точно так же летучая сера сгорает в присутствии воды в серную кислоту. Образование этих кислот сопровождается тепловыделением, которое нужно подсчитать и вычесть из полученной теплотворной способности, так как в эксплуатационной практике сжигания топлива таких кислот не образуется. Вода, образующая кислоты, получается в бомбе за счет конденсации водяных паров; чтобы полностью обеспечить растворение кислот, в бомбу наливают 10 см3 дистиллированной воды.

При сгорании навески топлива тепло воспринимается не только водой калориметра, но и всей установкой, состоящей из калориметрического сосуда с налитой в него водой, мешалки, термометра и бомбы с ее содержимым. Теплоемкости отдельных частей разные, поэтому предварительно бомбу тарируют, сжигая в ней вещество, теплотворная способность которого точно известна и не изменяется. При этом опыте выясняется водный эквивалент бомбы, т. е. тепловосприятие всех перечисленных частей установки заменяется тепловосприятием эквивалентного весового количества воды. В качестве вещества, сжигаемого при тарировке, обычно используется навеска бензойной кислоты.

Калориметр, находясь в комнате, даже без сжигания топлива в зависимости от температурных условий будет отдавать или воспринимать тепло окружающей среды. Поэтому разность температур, найденная в интервале от начала сжигания до конца повышения температуры воды в калориметре, еще не будет характеризовать теплотворную способность топлива. Надо ввести поправку на теплообмен прибора с окружающей средой, так как за это время он в свою очередь мог отдавать или воспринимать тепло. Систематически записывая температуру воды в течение некоторого времени до опыта, во время опыта и после, можно получить эту поправку. Поправка определится на основании выявления величины изменения температуры воды в калориметре только вследствие воздействия с окружающей средой. Зная вес запальной проволоки и ее теплотворную способность, можно внести поправку и на горение проволоки.

Азот в калориметрическую бомбу попадает вместе с кислородом из баллона, а также из навески топлива. В результате окисления азота кислородом при наличии воды образуется азотная кислота.

Вычитая из величины теплотворной способности, полученной по бомбе, затрату тепла на образование кислот, определяют теплотворную способность топлива по так называемому высшему пределу:

QB = Q6-0,0015Q6-22,5Sл кал/г.

При экспериментальном определении теплотворной способности топлива путем калориметрирования пары воды, получившиеся в результате реакции сгорания, конденсируются на относительно холодных стенках бомбы, возвращая скрытую теплоту парообразования. Поэтому теплотворная способность топлива, определенная в калориметрической бомбе, будет выше того количества тепла, которое можно реализовать в практических условиях сжигания топлива в топках котлов или печей.

Связь между теплотворной способностью по высшему и низшему пределам, учитывая потерю скрытой теплоты парообразования, может быть определена следующим образом.

Весовое количество водяных паров, образовавшееся в результате горения водорода, подсчитывается умножением веса водорода, находящегося в 1 кг топлива (Нр / 100), на 9,

так как при сгорании 1 кг водорода образуется 9 кг воды. Сюда прибавляется вес воды (Wр/100), находящейся в топливе и испарившейся при его сгорании. Цифровое значение скрытой теплоты парообразования должно приниматься с учетом парциального

давления водяных паров в отходящих газах и округленно принимается равным 600 ккал/кг.

Qнр = Qвр -600((9Нр +Wр)/100)= Qвр -6(9HP+ Wp) ккал/кг.

Теплотворная способность газообразного топлива также может определяться в бомбе, но технически такой способ получается сложным, и для исследований часто пользуются калориметрами специально приспособленными для сжигания газа.

ОТБОР СРЕДНЕЙ ПРОБЫ ТОПЛИВА

Анализ топлива, как правило, производится в химической лаборатории, на долю же теплотехника выпадает весьма ответственная задача — правильно отобрать среднюю пробу топлива. При неправильно отобранной пробе самые точные исследования химической лаборатории будут характеризовать топливо, присланное в лабораторию, но не топливо, которое сжигается котлами. Поэтому неумелый отбор средней пробы даст неправильное представление о работе котлов.

Отбор средней пробы топлива подразделяется на отбор первичной пробы и отбор пробы, направляемой в лабораторию. Первичная проба отбирается в зависимости от методов подачи топлива в котельные: из вагонеток, ленточных транспортеров, питателей и т. п.

Вес первичной пробы и количество таких проб зависят главным образом от размеров отдельных кусков и зольности топлива. Первичная проба сохраняется в особом ящике, в дальнейшем происходят ее разделка и отбор лабораторной пробы.

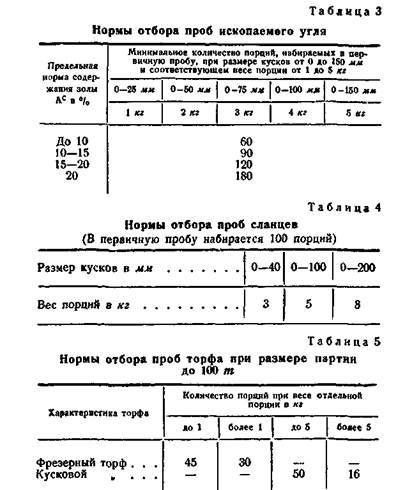

Нормы отбора проб твердого топлива в соответствии с ОСТ приводятся в табл. 3, 4 и 5.

Первичная проба мазута или газа одновременно служит и лабораторной пробой.

При испытаниях мелких отопительно-производственных котельных первичная проба может быть не больше количества топлива, сжигаемого за опыт. Первичная проба должна быть тщательно обработана (разделка пробы). Под разделкой первичной пробы твердого топлива подразумеваются измельчение пробы, ее перемешивание и сокращение веса. Причем эти операции производятся одновременно.

Перед разделкой пробы все отобранное топливо тщательно перемешивают. Первичную пробу, не сокращая, измельчают до 25 мм.

В инструкциях по отбору лабораторных проб обычно рекомендуется брать пробу весом 0,5 кг при разделке до крупности 3 мм. Для влажного топлива требуется взять отдельную пробу на влажность при измельчении до 13 мм, иначе в процессе дробления до 3 мм топливо может потерять часть воды.

На рис. 7 показан метод последовательного сокращения проб. Топливо перемешивают и насыпают в виде конуса. Затем вершину конуса сплющивают так, чтобы получить нечто вроде лепешки. После этого по кругу под углом 90° проводят две диагонали. Два взаимно противоположных сектора отбрасывают, а остальное топливо дробят, перемешивают и опять насыпают в виде конуса. После последнего дробления и осаждения вниз вершины конуса, по кругу проводят взаимно перпендикулярные линии наподобие шахматной доски, после чего из половины заштрихованных на рис. квадратов выбирают лабораторную пробу, которую высыпают в две герметически закупоренные банки и направляют в лабораторию. Содержимое одной

банки подлежит исследованию. Вторая банка запасная — контрольная.

Отбор средней пробы нефтетоплива производится так: на линии, подводящей нефтетопливо к форсункам паровых котлов или двигателей внутреннего сгорания, по возможности на вертикальном участке, устанавливают ответвление с краником (пробник). Через эту линию и производят непрерывный отбор пробы в особый сосуд, емкость которого в 1,5—2 раза превышает отбираемую пробу. После окончания испытания набранную таким образом пробу тщательно взбалтывают и разливают в две склянки емкостью не менее 1,5 л каждая, склянки плотно закупоривают, опечатывают и одна идет в лабораторию для исследований, а другая остается контрольной.

Если нефтетопливо нагрето выше 50°, то перед поступлением в сосуд отбираемую пробу предварительно пропускают через охлаждаемый водой змеевик.

Отбор средней пробы газа — из-за переменного его состава желательно производить непрерывно так, чтобы количество отбираемого газа было пропорционально его расходу в рассматриваемое время. От собранной таким образом первичной пробы может быть взята проба для лабораторного исследования.

ЗАВИСИМОСТЬ МЕЖДУ ОРГАНИЧЕСКИМ СОСТАВОМ, ВЫХОДОМ ЛЕТУЧИХ И ТЕПЛОТВОРНОЙ СПОСОБНОСТЬЮ

На рис. 8 показаны отдельные виды твердого топлива, начиная от дров и кончая антрацитом, без учета серы и внешнего балласта.

|

График наглядно показывает влияние внутреннего балласта на теплотворную способность и выход летучих.

По мере уменьшения

внутреннего балласта

(0°+Nо) увеличивается теплотворная способность органической массы за счет повышения главным образом содержания углерода в топливе. Содержание водорода для всех видов твердых топлив остается более или менее стабильным и лишь у антрацита наблюдается некоторое снижение.

Поскольку водород имеет высокую теплотворную способность, антрацит, несмотря на суммарное повышение горючих элементов в топливе, имеет меньшую теплотворную способность, чем каменный уголь.

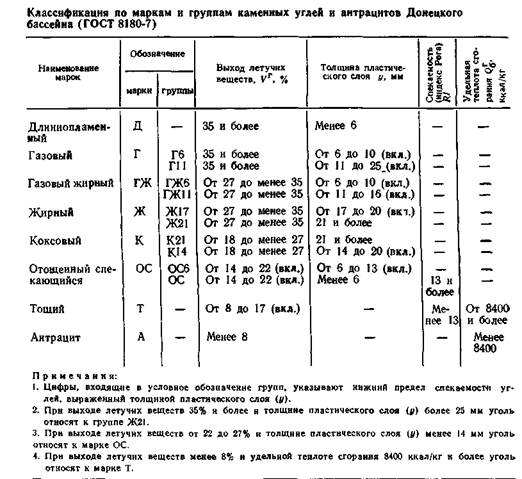

КЛАССИФИКАЦИЯ ТВЁРДОГО ТОПЛИВА

Состав органической массы бурых углей различных месторождений меняется в значительной степени. Выход летучих веществ составляет большей частью 40—50% в пересчете на горючую массу, достигая у некоторых бурых углей 60%.

Содержание серы в горючей массе бурых углей различных месторождений колеблется в широких пределах — от 0,3 до 6%.

Бурые угли маркируют в зависимости от содержания влаги следующим образом: при W более 40% —марка Б1, при W от 30 до 40% — Б2, при Wp до 30% — БЗ.

СС – слабоспекающийся: выход летучих на горючую массу 12-22%

Классификация каменных и бурых углей по размеру кусков:

| Наименование | Обозначение | Размер кусков, мм |

| Плита | П | Более 100 |

| Крупный | К | 50-100 |

| Орех | О | 25-50 |

| Мелкий | М | 13-25 |

| Семечка | С | 6-13 |

| Штыб | Ш | Менее 6 |

| Рядовой | Р | Не ограничен |

Мазут флотский предназначен для судовых котлов, а также газовых турбин и двигателей. Он представляет собой смесь собственно мазута, т. е. нефтяных остатков, с нефтяными дистиллятами. Вследствие этого его плотность и вязкость значительно ниже, чем у других сортов мазута. Он состоит из 60— 70% мазута, получаемого при прямой перегонке сернистой нефти, и 30—40% газойля прямой перегонки. Сернистость мазута Ф5 ограничивается довольно высоким пределом — 2%.

В флотский мазут марки Ф12 входит 60—70% мазута, получаемого в процессе прямой перегонки малосернистой нефти, 10—12% газойлевых фракций (черного солярового масла) и 20—30% крекинг-остатков.

Мазут топочный (котельное топливо) состоит из тяжелых крекинг-остатков, иногда в смеси с мазутом, получаемым в процессе прямой перегонки нефти. Его выпускают трех марок — 40, 100 и 200.

Топочный мазут марки 40 характеризуется условной вязкостью не более 40° ВУ при температуре 50 °С, что соответствует 8° ВУ при 80 °С. Мазут средней вязкости марки 40 предназначен для использования в судовых котлах, небольших котельных установках и в промышленных печах.

Топочный мазут марки 100 должен обладать условной вязкостью не более 100° ВУ при температуре 50 °С. Топочный мазут марки 100 предназначен в основном для сжигания в крупных стационарных котлах.

Наиболее вязкий мазут марки 200 с условной вязкостью до 200° ВУ при 50 °С и 6,5—9,5° ВУ при 100 °С поставляют только крупным потребителям по трубопроводам непосредственно с нефтеперерабатывающих заводов.

Содержание серы в малосернистом топочном мазуте по ГОСТу не должно превышать 0,5%, в сернистом мазуте 2,0% и высокосернистом 3,5%. Для мазута, производимого из некоторых высокосернистых нефтей, допускается содержание до 4,3% S.

Топливо для мартеновских печей марки МП по своим характеристикам близко к малосернистому топочному мазуту марки 100.

Температура застывания мазута обычно возрастает с увеличением его плотности и вязкости.

Вязкость условная, прн 50 °С °ВУ 5 12 40 100 200

Температура застывания, °С —5 —8 +10 +25 +36

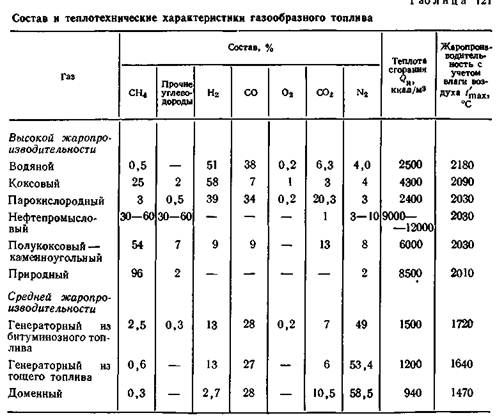

Эффективность использования газообразного топлива определяется его жаропроизводительностью. Соответственно различают три группы:

1) газы, содержащие малое количество балласта и жаропроизводительностью более 2000 оС;

2) газы, содержащие от 50 до 70 % балласта, жаропроизводительностью от 1500 оС до 2000 оС;

3) газы, содержащие более 70% балласта, жаропроизводительностью менее 1200 оС

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 2438; Нарушение авторских прав?; Мы поможем в написании вашей работы!