КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы нарезания и отделки конических зубчатых колёс

|

|

|

|

Технология изготовления конических зубчатых колёс

Конические зубчатые колеса изготовляют из углеродистых сталей: закаливаемых - сталь 40, сталь 45 и цементуемых - сталь 15, сталь 20 или легированных закаливаемых - 40Х и цементуемых - 20Х, хромоникелевых 18ХГТ, 20XHM. Заготовки в зависимости от программы выпуска получают в виде круглого проката, который разрезают по штучно на разрезных станках, штамповкой или свободной ковкой. В массовом и крупносерийном производстве штампованные заготовки для колес с модулем m > 3 мм выполняют с зубьями (конические шестерни полуосей автомобилей, шестерни-сателлиты), В этом случае на чистовое зубонарезание оставляют припуск 0,4... 0,8 ммна сторону зуба. Используют также заготовки с горячей накаткой зубьев прямой и спиральной форм, для которых не требуется черновое зубонарезание.

Содержание технологического процесса изготовления конических колес показывают приведенные в табл. 24.1 технологический маршрут обработки конического колеса со ступицей.

Таблица 24.1. Технологический маршрут обработки конических колес со ступицей и шлицевым отверстием 8-й степени точности (штучная заготовка—штамповка)

| Номер операции | Содержание операции | Технологические базы |

| Сверление и растачивание отверстия, подрезка торца | Коническая поверхность заготовки | |

| Протягивание отверстия и шлицев | Поверхность отверстия и торца | |

| Предварительное обтачивание наружных поверхностей заготовки (на оправке по копиру) | То же | |

| Чистовое обтачивание на оправке конических и других поверхностей | То же | |

| Предварительное нарезание зубьев | То же | |

| Чистовое нарезание зубьев на зубо- строгальном или на зубофре-.черном станке двумя фрезами методом обкатки | То же | |

| Термическая обработка - закалка | ||

| Шлифование внутреннего отверстия и торца | Боковые поверхности трех впадин зубьев | |

| Шлифование зубчатого венца | Поверхность отверстия и торца | |

| Промывка детали | ||

| Контроль, подбор зубчатых пар на стенде для обкатки |

В качестве технологических и измерительных баз при нарезании и контроле зубчатого колеса необходимо выбирать основные базирующие поверхности колеса, которые определяют его положение в узле. В отдельных случаях, когда в целях достижения большей устойчивости при зубонареэании роль технологических баз выполняют другие поверхности, например торец, противолежащий зубчатому венцу, следует обеспечить точное и концентричное расположение их относительно основных баз детали.

. Фрезерование дисковыми и пальцевыми модульными фрезами по методу копирования производят на универсально-фрезерных станках. У конических колес расстояние между боковыми поверхностями двух зубьев в начале и конце зуба различно, оно меняется по длине зуба. Поэтому получить точный профиль зуба методом копирования не представляется возможным. Однако этот метод применяют для повышения производительности предварительного нарезания зубьев, что позволяет разгрузить точные зуборезные станки.

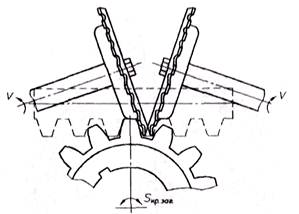

Дисковые фрезы (рис. 24.2..) используют для предварительного нарезания прямозубых колес в условиях крупносерийного производства и для чистового нарезания небольших колес невысокой точности в единичном производстве.

Рис.24.2. Схема нарезания группы конических колес набором фрез: 1 – многоместное поворотное приспособление; 2 – дисковая фреза; 3 – нарезаемое колесо

На рис. 24.2 показана схема одновременного нарезания набором фрез трех зубчатых колес. После прорезания каждой впадины все три колеса автоматически поворачиваются вокруг своей оси на шаг. Этот процесс продолжается до нарезания всего венца, после чего приспособление поворачивается на 180° и на позицию обработки поступают три новые заготовки. Одновременное нарезание в поворотном приспособлении трех конических колес фрезами, установленными на одной оправке, позволяет получить высокую производительность обработки за счет совмещения во времени основных и вспомогательных переходов. Применение поворотного приспособления позволяет выполнять съем и установку новых заготовок в процессе обработки на другой позиции трех других заготовок.

Пальцевые фрезы применяют для нарезания крупных зубчатых колес (диаметр 3... 5 мм, m ≤ 50 мм) невысокой точности с прямыми и криволинейными зубьями. Фрезерование дисковыми или пальцевыми модульными фрезами позволяет получить 9 — 10-ю степени точности и параметр шероховатости боковой поверхности зубьев Ra = 10…5 мкм.

При отсутствии специальных зуборезных станков конические колеса 9…10 степени точности можно окончательно нарезать на универсально-фрезерных станкахдисковыми или пальцевыми модульными фрезами аналогично нарезанию цилиндрических колёс. Строгание двумя резцами по методу обката применяют для нарезания конических колес (диаметром 50…1000 мм, m ≤ 20 мм) с прямыми и косыми зубьями. Нарезание зубьев производят на специальных зубострогальных станках в условиях серийного производства. Режущие кромки строгальных резцов образуют зуб производящего колеса, по которому обкатывается нарезаемая заготовка.

Заготовка нарезаемого конического колёса, зацепляясь с воображаемым производящим колесом, совершает вращение обкатки и движение подачи.

После нарезания одного зуба заготовка автоматически отводится от резцов и шпиндельная бабка с заготовкой поворачивается на шаг выполняя, таким образом, требуемое угловой деление. Скорость резания при предварительном зубострогании v = 13…25 м/мин, при чистовом v = 15…32 м/мин, подача st = 0,15 …0,3 мм/дв.ход. Зубострогание двумя резцами обеспечивает 7-ю, 8-ю степени точности и шероховатость боковых поверхностей зубьев Rа = 1,2 ¸ 2,5 мкм. Колеса с m > 3,5 мм нарезают за несколько рабочих ходов. Для колес с m < 5 мм предварительное нарезание зубьев целесообразно проводить путем фрезерования дисковыми фрезами, а окончательное — строганием. Это позволяет в 1,5 — 2,5 раза сократить машинное время и сохранить точность зубострогальных станков.

Фрезерование двумя дисковыми сборными фрезами по методу обката (рис. 24.3.) производят на специальных зубофрезерных станках в условиях крупносерийного производства. Вращение двух модульных фрез создает движение резания v, а возвратно-вращательное движения люльки с фрезами sл и заготовки sз создают движения обката. Заготовка при нарезании не меняет направления вращения. По окончанию обкатки каретка с заготовкой отводится, а люлька поворачивается в обратном направлении, за период которого происходит поворот заготовки на требуемый угол деления 1/zз. По производительности этот процесс в 3¸5 раз выше зубострогания, достигают 8-ую степень точности. Дно впадины зуба у этих колес имеет вогнутую форму.

Рис. 24.3. Схема нарезание зубьев конического колеса двумя дисковыми сборными фрезами по методу обката

Таким методом нарезают прямозубые и конические колеса (диаметром до 320 мм, m < 8 мм)с прямым и бочкообразным профилем зуба в продольном сечении. Колеса, полученные этим методом, взаимозаменяемы с колесами, нарезанными на зубострогальных станках.

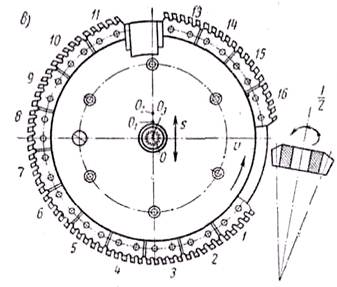

Нарезание зубьев круговой протяжкой является наиболее производительным методом изготовления прямозубых конических колес небольшого диаметра (см. рис. 24.4). При этом методе за один оборот протяжки, диаметр которой более 600 мм, производится черновое и чистовое прорезание впадины, а также снятие фасок с кромок зубьев.

Круговая протяжка является специальным зуборезным инструментом. Она состоит из группы сменных зубчатых блоков, образующих сектор предварительного нарезания, и группы блоков, образующих сектор чистового нарезания. В промежутке между секторами устанавливают фасочные резцы. Требуемая геометрия канавки между зубьями формируется по методу копирования на неподвижной заготовке при кинематически - связанном вращении v и возвратно-поступательном перемещении s круговой протяжки.

Рис. 24.4. Протягивание зубьев круговой протяжкой

При врезании протяжки и поступательном перемещении от точки 0 до 01 нарезание выполняют первые четыре блока (1-4). Следующие пять блоков (5-9) выполняют резание при отсутствии поступательного движения подачи s = 0. Затем подача возобновляется и при поступательном перемещении оси протяжки от точки 01 до 02 нарезание выполняют получистовые блоки (10-11) и фасочные резцы. При обратном перемещении протяжки с равномерной подачей от точки 02 до 03 происходит окончательное формирование бокового профиля канавки чистовыми зубчатыми блоками (12-15). В конце цикла протяжка перемещается от точки 03 до 0 и возвращается в исходное положение. Делительный поворот колеса на один зуб 1/zз происходит в исходном положении протяжки — на том секторе, где нет резцов.

При прохождении над заготовкой свободного углового сектора происходит автоматический поворот заготовки на угловой шаг. Скорость резания при круговом протягивание v = 25…58 м/мин, оно обеспечивает 9-ю степень точности и шероховатость зубьев Rа =2,5 ¸ 5 мкм. Получаемый при этом профиль зуба колеса может иметь как прямую, так и бочкообразную форму. Таким методом нарезают конические колеса в массовом производстве на специальных автоматах и полуавтоматах.

Фрезерование торцовыми резцовыми головками применяют для нарезания конических колес с криволинейными зубьями. Обработку производят на специальных станках по методу копирования (врезания) или обката (рис. 24.5.). Конические колеса относительно высокой точности с m ≤ 2,5 мм нарезают за один рабочий ход. При повышенных требованиях к точности и для колес с m > 2,5 мм применяют черновую и чистовую обработку. При методе копирования заготовка колеса остается неподвижной, а резцовая головка вращается, перемещается вдоль оси и прорезает впадину зуба. При методе обката заготовка нарезаемой шестерни 1 и люлька 2 с резцовой головкой 3 совершают согласованное вращение, В процессе вращения режущие кромки резцов последовательно занимают определенные положения, создавая круговые зубья воображаемого плоского колеса 4, с которым находится в зацеплении заготовка шестерни.

Рис. 24.5. Нарезание конических колес с круговыми зубьями резцовой головкой по методу обката: а – схема нарезания; б - нарезание колеса – вала; в – нарезание плоского венцового колеса

При черновой обработке применяют метод копирования, а при чистовой метод обката. Припуск на сторону зуба, оставляемый для чистоваго нарезания, составляет 0,25...0,5 мм.

Отделку зубьев закаленных конических колес с прямым икруговым зубом осуществляют шлифованием на специальных зубошлифовальных станках по методу обкатки. Это позволяет повысить степень точности колеса и уменьшить шероховатость боковых поверхностей зубьев. Шлифование круговых зубьев конических колес выполняют чашечным кругом с единичным делением на шаг. Схема обработки аналогична нарезанию круговых зубьев торцевой резцовой головкой. Шлифование колес с m ≤ 6 мм и диаметральными размерами до 230 мм позволяет обеспечить отклонение шага не более 5... 12 мкм, накопленную погрешность шага по зубчатому колесу не более 12... 18 мкм, биение зубчатого венца не более 15... 20 мкм. В зависимости от конструкции станка при шлифовании прямозубых конических колес возможна обработка одним кругом отдельно каждой стороны зуба или двумя кругами одновременно двух боковых поверхностей зуба. Оставляемый на шлифование припуск 0,05... 0,10 мм на сторону зуба снимают за 3... 4 рабочих хода. Для шлифования конических колес с криволинейной формой зуба, m = 2,5... 15 ммприменяют специальные зубошлифовальные станки 5871, 5872. По кинематической структуре эти станки аналогичны станкам для нарезания круговых зубьев. Зубошлифование конических колес с криволинейным зубом обеспечивает достижение 4…5-й степеней точности.

Контролируют конические зубчатые колеса в большинстве случаев на тех же приборах, что и цилиндрические. Отклонения окружного шага и накопленную погрешность окружного шага проверяют на универсальном зубоизмерительном приборе с угловым лимбом, отклонения окружного шага измеряют также с помощью шагомера. Радиальное биение зубчатого венца проверяют с помощью конического ролика и индикатора на приборе для конических и цилиндрических колес. Толщину зуба контролируют штангензубомером. Колебания измерительного межосевого угла и колебания бокового зазора в передаче контролируют в двухпрофильном зацеплении с эталонным колесом на приборе для комплексной двухпрофильной проверки или на контрольно-обкатном станке.

Осевое смещение зубчатого венца, отклонения относительных размеров суммарного пятна контакта и уровень звукового давления также проверяют на контрольно-обкатных станках.

Контрольные вопросы к лекции для самоподготовки студентов

- Дайте формулировку служебного назначения конических зубчатых колес?

- Сформулируйте основные технические требования на изготовление конических зубчатых колес?

- От чего зависит выбор степени точности конического колеса?

- Какие заготовки применяют для изготовления конических зубчатых колес?

- Определите технологический маршрут обработки конического зубчатого колеса?

- Какими методами нарезают зубчатый венец конических колёс?

- Расскажите о сущности операции зубострогания зубчатого венца?

- Какую степень точности достигают на операции зубострогания?

- Расскажите о сущности операции зубопротягивания?

- Какую степень точности достигают на операции зубопротягивания?

- Как нарезают конические зубчатые колеса с круговым зубом?

- Какие методы применяют для отделки закаленных конических зубчатых колес?

- Какую точность достигают на операции зубошлифования конических колес?

- Как осуществляется контроль параметров точности конических колес?

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 6828; Нарушение авторских прав?; Мы поможем в написании вашей работы!