КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Аналогично, стык 8 ориентирует плиту 5.4 относительно основания 5.1 по обоим получаемым размерам

|

|

|

|

· Крепёжные элементы: болты 9.1 и 9.2 служат для закрепления приспособления на столе станка.

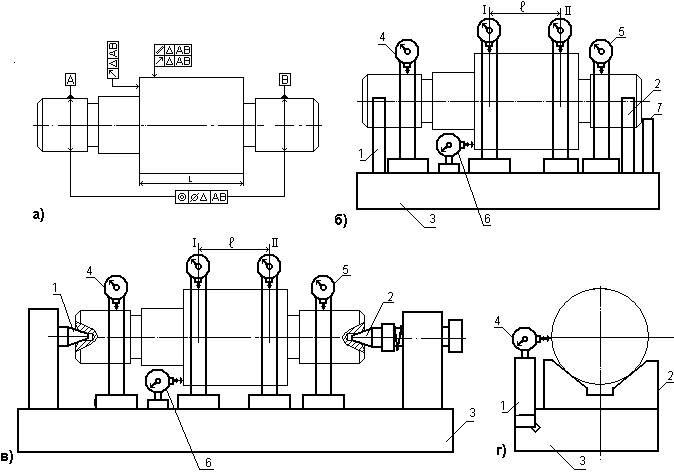

На рисунке 1.2 представлена конструктивная схема станочного приспособления, характерного для использования в серийном производстве. Здесь предусмотрены те же конструктивные элементы, обязательные для проектного решения, что указанные на рисунке 1.1, но их компоновка выполнена на базисном устройстве. Базисной частью являются в данном случае наладочные тиски, на которых монтируется собственно наладка. Наладка – это комплект установочных элементов (штыри, призмы, пальцы и др., возможно, оригинального исполнения), непосредственно контактирующие с заготовкой (в соответствие со схемой базирования).

Другим примером базисного устройства являются самоцентрирующий (2х или 3х кулачковый патрон), поворотный делительный стол, стол с пневмозажимом, крестовый или плавающий стол, делительная стойка, плита-основание и другие унифицированные устройства. Общим для всех этих базисных устройств является то, что они снабжены геометрическими элементами (точно выполненные и расположенные пазы, гладкие и резьбовые отверстия), используемыми для направления и закрепления, как самих этих устройств, так и для конструктивных элементов (установочных и крепёжных), монтируемых на них. Например, на рисунке 1.2 наладочные тиски 5.1 имеют Т-образные продольные и поперечные пазы на губках и столике, где установлены несущие кронштейны 5.2 и 5.4, а также стойка с дополнительной опорой 2; на основании тисков выполнен продольный паз с направляющими шпонками 6.1 и 6.2, которые служат для ориентации тисков вокруг вертикальной оси. Крепление тисков осуществляется болтами 8.1 и 8.2.

Рисунок 1.2 Специализированное станочное приспособление

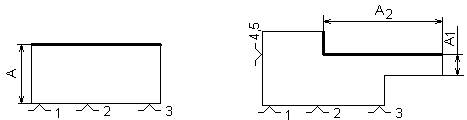

Базирование – основное понятие, как при проектировании технологических процессов, так и при разработке приспособлений – процесс ориентирования обрабатываемой детали по направлениям операционных размеров. Этот процесс заключается в обеспечении фиксированного положения заготовки в направлении операционных размеров. Базирование выражается схемой, на которой приводится эскиз заготовки с указанием размеров, получаемых на операции и символов, обозначающих опоры – ограничения степеней свободы заготовки в положении установки её в приспособлении. Т.к. положение твёрдого тела в пространстве полностью определяется шестью степенями свободы, то и опор не может быть более шести. Но в зависимости от числа геометрических направлений, заданных на операции обработки и конфигурации базовой поверхности, количество опор может быть меньше шести (для большинства деталей – не менее трёх). Например, схема базирования при обработке прямоугольного параллелепипеда по верхнему основанию (см. рис.2а) для получения размера А имеет только три опоры, т.е. заготовка лишена трёх степеней свободы. На примере изображения конструктивной схемы станочных приспособлений (рис. 1.1 и 1.2) реализована

а) б)

Рисунок 2 Схемы базирования по трём (2а) и пяти (2б) опорам.

схема базирования, 2.б, по пяти опорам. Опоры 1,2,3 создают установочную базу ( плоскость)и ориентируют заготовку в направлении вертикального размера, а так же вокруг взаимно перпендикулярных горизонтальных осей; опоры 4,5 образуют направляющую базу (линию) и ориентируют заготовку по горизонтали в направлении размера А2.

Одна опора соответствует созданию одноопорной базы. Две опоры во взаимно перпендикулярных направлениях одной плоскости формируют двухопорную базу ( короткий цилиндрический палец, узкая призма – рис. 4б и 5 ), ограничивающую перемещение заготовки в указанных направлениях. Аналогично две параллельные направляющие базы во взаимно перпендикулярных плоскостях формируют двойную направляющую базу ( длинный цилиндрический палец или оправка, широкая призма или две узких призмы с одной плоскостью симметрии, как на рис. 4в ).

В конструкциях станочных приспособлений эти технологические базыреализуются установочными элементами. К ним относятся штыри ( плоские, сферические, рифлёные), пластины, призмы ( узкие и широкие), пальцы ( цилиндрические и срезанные, короткие и длинные). Эти элементы стандартизованы, их размеры приводятся в справочной литературе.

Зажимные устройства (ЗУ) станочных приспособлений разнообразны, и в общем случае (рис1) состоят из трёх звеньев: нажимной элемент (позволяющий обеспечить плотный, без врезания, контакт с заготовкой, передающее звено (как правило, рычажное) и двигатель (обычно гидравлический или пневматический). Во многих случаях ЗУ встроены в базовый агрегат специализированного приспособления (например в базовой плите системы УСПМ). Кроме того, разработаны стандартные автономные ЗУ и типовые решения механизмов зажима на станках различных типов.

2. Разработка конструкции станочного приспособления

2.1 Основные рекомендации

В основе разработки – реализация схемы базирования заготовки. Поэтому работа начинается с выбора возможных вариантов базирования и обоснования принятой к дальнейшей разработке схемы базирования. Анализ вариантов включает оценку технологичности приспособления, разработанного в соответствии с принятым вариантом и сопоставление по значению погрешности базирования.

Под технологичностью будущей конструкции приспособления, обусловленной схемой базирования, понимается количество установочных элементов, удобство размещения и зажима заготовки, размеры опорного участка (линии или площади) и другие обстоятельства, характеризующие трудоёмкость изготовления и эксплуатации конструкции приспособления рассматриваемого варианта.

Погрешность базирования может влиять на выбор способа и метода обработки. При проектировании технологического процесса первую оценку достигаемой операционной точности делают на основании приближённого выражения: Т = ω + ξб. Смысл этого выражения состоит в том, что погрешность базирования (ξб) повышает требования к точности обработки (ω), т.е. заставляет выбирать метод обработки более точный, чем требуется операционным размером.

Вместе с тем стремление к нулевой погрешности базирования может заметно (уже на стадии предварительных оценок) усложнить и конструкцию приспособления, и его эксплуатацию. Поэтому обоснование схемы базирования является важным этапом в разработке конструкции станочного приспособления, определяющим экономическую эффективность операции.

Практическая (графическая) разработка конструкции начинается с поэтапного решения конструктивной схемы приспособления (рис.1): в тонких линиях показывается заготовка (она считается прозрачной), в контакте с её технологическими базовыми поверхностями изображаются выбранные установочные элементы и т.д.

Базирование заготовки не имело бы смысла, если не базировать само приспособление по тем же направлениям и если не ориентировать подобным образом все промежуточные конструкции приспособления относительно друг друга. На рис. 1 для этого предусматриваются различные по форме направляющие элементы.

2.2 Типовые схемы базирования заготовки (на примерах).

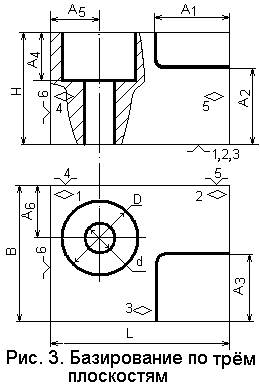

Их пять, и они представлены на рис.3 – 7.  На рис.3 показана схема базирования по трём плоскостям; здесь указаны размеры заготовки (H, B, L) и размеры, которые выполняются за одну операцию. Известно, что погрешность базирования есть точность расстояния между технологической и измерительной базой в направлении получаемого размера(под измерительной базой, здесь понимается необрабатываемая граница размера). Оценим, насколько удачно проставлены операционные размеры по величине погрешности базирования. Размеры А2 и А4, а также перпендикулярность оси ступенчатого отверстия обеспечиваются использованием установочной базы (т.т.1,2,3). Тогда, погрешность базирования размера А2: ξб(А2) = 0, т.к. технологическая и измерительная базы совпадают. Но для размера А4 измерительной базой является верхнее основание заготовки, поэтому ξб(А4) = Т(Н), т.е. погрешность базирования для размера А2 равна точности, с которой выполнена высота заготовки. В направлении размеров А3 и А6 заготовка базируется направляющей базой (т.т.4,5). Измерительная база размера А3 отстоит от технологической базы на расстоянии «В»; поэтому погрешность базирования размера А3 равна точности этого расстояния: ξб(А3) = Т(В). Для размера А6 технологическая и измерительная базы совпадают, поэтому ξб(А6) = 0. Аналогично для размеров А5 и А1 получим: ξб(А5) = 0 и ξб(А1) = Т(L). Если обе границы размера получаются инструментом, то размер не зависит от схемы базирования, и о погрешности базирования для них либо не говорят, либо считают их нулевыми. Поэтому можно записать: ξб(D) = 0 и ξб(d) = 0.

На рис.3 показана схема базирования по трём плоскостям; здесь указаны размеры заготовки (H, B, L) и размеры, которые выполняются за одну операцию. Известно, что погрешность базирования есть точность расстояния между технологической и измерительной базой в направлении получаемого размера(под измерительной базой, здесь понимается необрабатываемая граница размера). Оценим, насколько удачно проставлены операционные размеры по величине погрешности базирования. Размеры А2 и А4, а также перпендикулярность оси ступенчатого отверстия обеспечиваются использованием установочной базы (т.т.1,2,3). Тогда, погрешность базирования размера А2: ξб(А2) = 0, т.к. технологическая и измерительная базы совпадают. Но для размера А4 измерительной базой является верхнее основание заготовки, поэтому ξб(А4) = Т(Н), т.е. погрешность базирования для размера А2 равна точности, с которой выполнена высота заготовки. В направлении размеров А3 и А6 заготовка базируется направляющей базой (т.т.4,5). Измерительная база размера А3 отстоит от технологической базы на расстоянии «В»; поэтому погрешность базирования размера А3 равна точности этого расстояния: ξб(А3) = Т(В). Для размера А6 технологическая и измерительная базы совпадают, поэтому ξб(А6) = 0. Аналогично для размеров А5 и А1 получим: ξб(А5) = 0 и ξб(А1) = Т(L). Если обе границы размера получаются инструментом, то размер не зависит от схемы базирования, и о погрешности базирования для них либо не говорят, либо считают их нулевыми. Поэтому можно записать: ξб(D) = 0 и ξб(d) = 0.

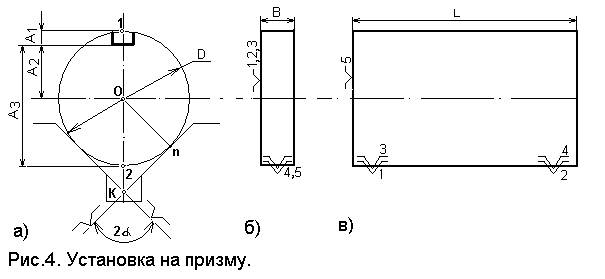

На рис.4 приведена схемы установки заготовки на призму: 4а – расчётная схема; 4б – базирование диска (В<D); базирование вала (L>D). На расчётной схеме указаны три варианта размеров, определяющих положение дна обрабатываемого паза. Сравнивая погрешности базирования, возникающие по этим вариантам, можно сделать выбор технологически оправданного способа простановки размеров. Определим погрешности базирования для указанных размеров. Технологической базой является общая точка рабочих поверхностей призмы в сечении, т. «К». Измерительными базами для размеров А1 , А2 и А3 являются соответственно т.т 1, 0(центр окружности) и 2. Тогда, ξб(А1) = Т(1,К), т.е. погрешность базирования размера А1 равна точности (Т) отрезка 1,К; ξб(А2) = Т(0,К); ξб(А3) = Т(2,К). Здесь 1,К = D/2 + 0,К; 0,К = 0,n/sinα или 1,К = D/2 + D/2 sinα. Тогда, ξб(А1) = Т D/2 (1 + 1/sinα). ξб(А2) = ТD/2 sinα. Отрезок 2,К = 0К – 2,К; Отсюда ξб(А3) = Т D/2 (1/sinα – 1). Таким образом, размер А3 соответствует целесообразному варианту простановки технологических размеров при обработке паза на цилиндрической поверхности.

Рис. 4 а) и б) отражают условия, при которых размещение в призме цилиндрической поверхности соответствуют базированию на двухопорную базу (В<D) и двойную направляющую (L>D).

Следующая типовая схема базирования предусматривает установку заготовки на плоскость и цилиндрический палец (короткую оправку), рис 5. Обобщающим примером для такого базирования является установка детали типа кольца (короткой втулки, шайбы и т.п.), например, для фрезерования лыски на наружной поверхности. В приведённой схеме требуемое положение обрабатываемой поверхности может быть задано различными способами, например, размерами А1, А2, А3, А4 ; размер А3 задан до оси наружного диаметра кольца, а размер А4 – до оси отверстия. Для всех этих размеров технологической базой приспособления является ось пальца, а в погрешность базирования должен войти максимальный зазор между пальцем и поверхностью отверстия, в том случае, когда посадка выбрана с зазором (рис. 5а).

Рис.5 Схема базирования по плоскости и отверстию, перпендикулярному к плоскости.

Для посадки с зазором схема базирования показана на рис. 5а). Если посадка на палец осуществляется без зазора, например, с помощью раздвижных кулачков, то ось отверстия заготовки совпадает с осью пальца, и тогда, т.т. 4 и 5 находятся на оси отверстия (и пальца), как показано на рис. 5б). Определим погрешность базирования при достижении указанных размеров для установки заготовки с зазором.

По определению, погрешность базирования для размера А1 есть точность расстояния между осью пальца и левой образующей наружной цилиндрической поверхности кольца, т.е. ξб(А1) = Т(1,0п). Этот отрезок состоит из расстояния между т.1 и осью наружной поверхности кольца (половина диаметра), несоосности наружного и внутреннего диаметра кольца и максимального зазора (несовпадение оси отверстия и пальца). Если учесть, что точность этих составляющих определяется величиной их максимального рассеивания, и что максимальный диаметральный зазор равен разности наибольшего диаметра отверстия и минимального диаметра пальца, то получим выражение: ξб(А1) = ТD/2 + 2e + Тd + Тdп + Sг. Здесь D, d и «e» –соответственно, наружный и внутренний диаметр кольца и их соосность; dп – диаметр пальца; Sг – гарантированный (минимальный) диаметральный зазор. Для размера А2 погрешность базирования не изменится, т.к. измерительная база, т.2, находится на том же расстоянии от технологической базы. При получении размера А3 измерительной базой является ось наружного диаметра, т.е., его величина не влияет на погрешность базирования. Тогда, ξб(А3) = 2e + Тd+ Тdп+ Sг. Необрабатываемая граница размера А4 – ось отверстия; поэтому эксцентриситет «е» исключается из погрешности базирования для этого размера, и тогда, ξб(А4) = Тd+ Тdп+ Sг.

Очевидно, погрешности базирования по указанным размерам для соединения пальца с кольцом без зазора определяются вычитанием из найденных значений максимального диаметрального зазора, т.е., суммы (Тd+ Тdп+ Sг).

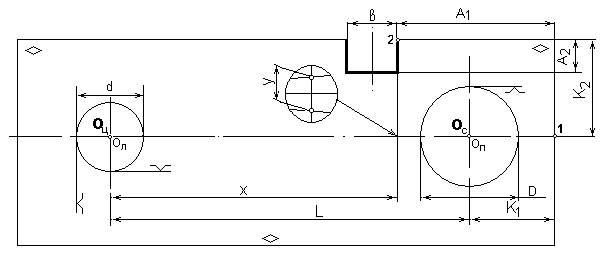

Четвёртая типовая схема базирования, используемая часто при обработке корпусных деталей, или деталей типа плит (оснований) включает в свой состав кроме плоскости два технологических отверстия. Поэтому в ней применяют установочную базу и два пальца (цилиндрический и срезанный), формирующие двухопорную и опорную базы рис.6.

|

Рис. 6 Базирование по плоскости и двум отверстиям, перпендикулярным к ней.

Технологические отверстия могут быть конструкторскими функционально или искусственными (если не нарушают назначение детали). Они могут быть одного диаметра или разного, но они должны находится друг от друга на расстоянии, соизмеримом с длиной основания. В рассматриваемом примере выполняется паз с координатами А1 и А2. Задача определение погрешности базирования в направлении размера А1 повторяет предыдущую, т.к. положение заготовки в указанном направлении не зависит от срезанного пальца; его рабочая поверхность находится на направлении, перпендикулярном линии центров пальцев (0ц,0с) и размеру А1. Погрешность базирования в направлении размера А1 – это точность расстояния между осью цилиндрического пальца, 0ц, и т. 1 (необрабатываемая граница размера А1). Если заготовка на цилиндрическом пальце установлена по посадке с зазором, то точность названного расстояния определится, как сумма максимального диаметрального зазора в посадке и точности расстояния от центра отверстия (под цилиндрическим пальцем) до т. 1: ξб(А1) = Тd+ Тdц+ Sг + Т(L + К1). Здесь d,dц и Sг – соответственно диаметр отверстия, цилиндрического пальца и гарантированного зазора между ними. Определение погрешности базирования в направлении размера А2 имеет специфику в том, что технологической базой в данном случае является не ось какого-либо из пальцев, а линия центров обоих пальцев. Точность расстояния от линии центров пальцев до т.2 (т.е., до измерительной базы) включает величину несовпадения линий центров пальцев и отверстий, а также точность размера К2. Разброс в положении линии центров отверстий в сечении, проходящем через т.2 в направлении размера А2 показан на рис.6 величиной «У», которая определяется после геометрического построения крайних положений линии центров отверстий. Величина «У» зависит от максимальных зазоров с цилиндрическим и срезанным пальцем, Sц и Sс, а также от координаты сечения на межцентровой линии, х = L + К1 – А1. Таким образом, ξб(А1) = У + ТК1, где У = Sц + (Sс – Sц)(L + К1 – А1)/L.

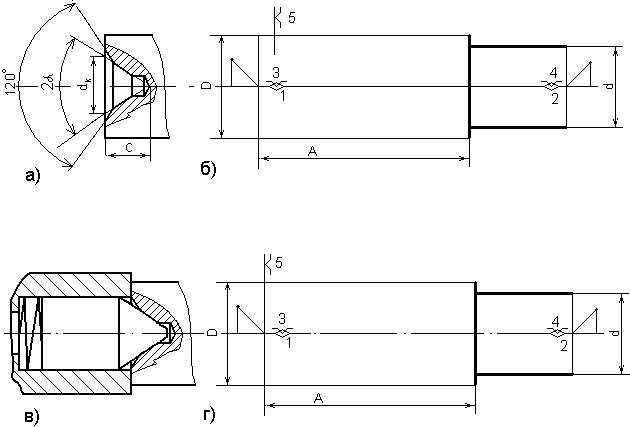

При токарной и шлифовальной обработке цилиндрических поверхностей, а также при зубообработке широко используется установка заготовки в центрах. Типовые варианты базирования при такой установке изображены на рис.7.

|

Рис. 7 Установка заготовки с базированием в центрах.

Применяют два варианта базирования в центрах: базирование с жёстким центром, рис. 7б, и базирование с плавающим (подпружиненным) центром, рис. 7г. На рис. 7а изображено центровое гнездо с двойным конусом, которое преимущественно используется в серийном производстве: 2α – угол рабочего конуса (обычно 2α = 600); больший конус (1200) предохраняет рабочий конус от повреждений его поверхности при межстаночной транспортировке и позволяет обрабатывать торец.

Задним (правым) центром заготовка поджимается к переднему центру. Таким образом, формируется двойная направляющая база (т.т. 1,2 и 3,4). Передний центр может быть установлен жёстко в шпинделе или с использованием пружины, рис 7в. При базировании с жёстким центром технологической базой для получении линейного размера «А» является вершина рабочего конуса, отстоящая от измерительной базы, переднего торца заготовки, на величину «С». Точность этого отрезка определяется допуском на исходный диаметр рабочего конуса, dк, выполняемого на торце заготовки: Т(С) = Т dк/2 sinα. Т.е., погрешность базирования размера «А» при установке заготовки в жёсткий центр, ξб(А) = Т dк/2 sinα. Если передний центр утопает под действием усилия прижима со стороны заднего центра, то заготовка базируется по торцу, прижимаясь к торцевой поверхности приспособления, как к технологической базе. Тогда, погрешность базировании размера «А» равна нулю. Таким образом, при необходимости повысить линейную точность метода обработки следует использовать базирование с плавающим центром.

3 Расчёт станочного приспособления на точность изготовления

3.1 Технологический баланс точности механообработки и точность изготовления приспособления.

Точность изготовления СП определяется точностью обработки, достигаемой с использованием данного приспособления. Точность обработки является функцией многих переменных, большинство которых носит случайный характер. Расчёт на точность построен на обеспечении технологического баланса точности.

____________________________

Т=1,2Öξб2+ξз2+ξи2+ξп.с.2+ξо2+ξн2+(кω)2 (1)

Здесь:

Т- точность операционного размера;

ξб- погрешность базирования;

ξз- погрешность закрепления;

ξи- погрешность износа приспособления;

ξп.с.- погрешность положения приспособления;

ξо- погрешность изготовления приспособления (точность расстояния между технологической и основной базой приспособления в направлении получаемого размера);

ξн- погрешность положения установа (точность расстояния между технологической базой и рабочей поверхностью установа в направлении получаемого размера).

К=0,7- коэффициент, учитывающий погрешности, обусловленные точностью положения заготовки и её закреплением;

ω- статистическая точность обработки.

В результате решения приведённого уравнения определяются погрешность изготовления приспособления и положения установа, которые допускаются совокупностью всех факторов, составляющих технологический баланс точности. На чертеже общего вида приспособления эти погрешности указываются как допуски на соответствующие конструкторские размеры.

Под погрешностью изготовления приспособления понимается точность расстояния между технологической и основной конструкторской базой приспособления, Кпр, в направлении операционного размера.

Погрешность положения установа также определяет точность изготовления приспособления между технологической базой и рабочей поверхностью установа, Кп.у., в направлении операционного размера.

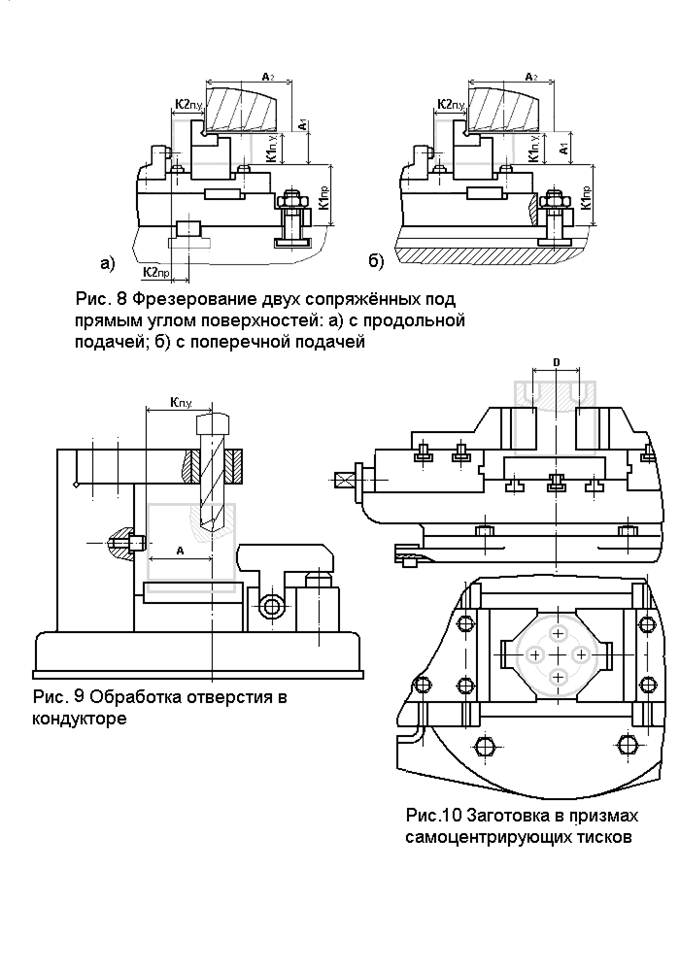

В зависимости от конструкторско-технологического исполнения технологической системы операции возможны варианты; например, одна из названных погрешностей, характеризующих точность изготовления конструкции приспособления равна нулю или обе погрешности не равны нулю. Рассмотрим на примерах эти решения. На рис 8. приводится конструктивная схема приспособления для фрезерования двух сопряжённых взаимно перпендикулярных поверхностей по размерам А1 и А2. Вариант а) соответствует обработке с продольной подачей; в этом случае по направлению обоих получаемых размеров необходимо обеспечить по два исполнительных размера, т.е, погрешности приспособления не равны нулю. Основной конструкторской базой приспособления в направлении размера А1 является основание приспособления, в направлении размера А2 – плоскость симметрии направляющих шпонок, которыми приспособление устанавливается в центральный Т-образный паз стола фрезерного станка. В случае варианта б) размер А2 выполняется поперечной подачей, и рабочее положение стола в продольном направлении определяется настройкой по боковой поверхности установа. Точность изготовления приспособления при этом определяется отклонением от перпендикулярности технологической базы (направляющей) к плоскости симметрии направляющих шпонок. Конструкторская размерная цепь для размера А1 останется той же, что и для варианта а).

На рис. 9 показано, что при обработке отверстия на заданном расстоянии оси от базы с использованием кондуктора линейная погрешность приспособления отсутствует. Точность приспособления определяется пространственным отклонением положения технологической базы к основной конструкторской базе приспособления. Линейной погрешностью, характеризующей точность изготовления кондуктора в направлении заданного размера, является точность расстояния между боковой технологической базой и осью кондукторной втулки. Кондукторная втулка играет роль установа, т.к. по ней настраивается положение инструмента; поэтому указанное расстояние имеет обозначение Кп.у.

Рис. 10 представляет случай, когда погрешность положения установа равна нулю. Заготовка цилиндрической формы установлена в самоцентрирующие тиски для сверления четырёх отверстий, расположенных на диаметре D. Операция выполняется на вертикально-сверлильном станке с крестовым столом и позиционной системой программного управления. В этом случае отсутствует необходимость базирования приспособления в горизонтальной плоскости. Нет и линейного размера, определяющего точность изготовления приспособления в горизонтальном направлении, т.е. в направлении размера D. Технологической базой для получения заданного размера является центр тисков, образуемый пересечением плоскости симметрии призм и плоскости симметрии тисков, расположенной между губками. Установ не показан; им является гладкая оправка, которая при настройке станка устанавливается в призмы. Ось этой оправки, таким образом, совпадает с технологической базой; следовательно, погрешность положения установа равна нулю. Поэтому определяющим требованием к точности изготовления приспособления остаётся точность углового расположения технологической базы (вертикальной оси, образуемой самоцентрирующими призмами) относительно основной конструкторской базы (основания) приспособления. Это требование обусловлено вертикальным расположением осей изготовляемых отверстий, которые должны быть перпендикулярны к основанию детали. Таким образом, если погрешность приспособления и погрешность положения установа равны нулю, то расчёт на точность изготовления приспособления следует вести, исходя из требования допускаемого пространственного отклонения, характеризующего взаимное положение основных геометрических поверхностей детали.

Анализ составляющих технологического баланса точности. Методика решения уравнения (1) строится на анализе возможных и допустимых значений всех его переменных, прежде всего связанных с установкой заготовки. Первая из этих составляющих, погрешность базирования, в большинстве случаев не представляет затруднений для анализа и определяется одним из разобранных выше типовых решений. Рассмотрим вариант определения погрешности базирования, когда расчёт станочного приспособления на точность изготовления производится исходя из обеспечения требуемых пространственных отклонений, рисунок 10. Если требование касается перпендикулярности изготовляемых отверстий нижнему основанию, погрешность базирования равна нулю, т.к. измерительная и технологическая база совпадают. Но, если оси изготовляемых отверстий должны быть перпендикулярны верхнему основанию, то погрешностью базирования будет отклонение от параллельности верхнего основания (измерительной базы) нижнему основанию (технологической базе).

Погрешность базирования имеет чёткое геометрическое решение; однако, возможно варьирование схемой базирования в целях упрощения конструкции приспособления, снижения трудоёмкости его изготовления и/или его эксплуатации. Погрешность закрепления возникает в результате смещения, Δ, заготовки под действием усилия зажима, рис11. Δ= С(Q)n; т.е. смещение обусловлено прежде всего усилием зажима. Поэтому, если это усилие остаётся постоянным для всех заготовок производственной партии, то постоянным оказывается и смещение заготовок. Тогда его необходимо учесть при настройке станка, т.е., сместить адекватно положение инструмента относительно соответствующей технологической базы. В этом случае погрешность закрепления, компенсируемая настройкой, в расчётном выражении (1) принимает нулевое значение. Из рисунка видно, что усилие зажима, направленное перпендикулярно получаемому размеру, вызывает смещение, никак не влияющее на точность обработки; например, смещение D1 не влияет на размер А2. Принято считать, что механизированный зажим обеспечивает постоянное усилие зажима. Но при ручном зажиме возникает переменная величина усилия зажима, которая вызывает случайную переменную составляющую смещения, ξз, если она совпадает с направлением получаемого размера.

Δ= С(Q)n; т.е. смещение обусловлено прежде всего усилием зажима. Поэтому, если это усилие остаётся постоянным для всех заготовок производственной партии, то постоянным оказывается и смещение заготовок. Тогда его необходимо учесть при настройке станка, т.е., сместить адекватно положение инструмента относительно соответствующей технологической базы. В этом случае погрешность закрепления, компенсируемая настройкой, в расчётном выражении (1) принимает нулевое значение. Из рисунка видно, что усилие зажима, направленное перпендикулярно получаемому размеру, вызывает смещение, никак не влияющее на точность обработки; например, смещение D1 не влияет на размер А2. Принято считать, что механизированный зажим обеспечивает постоянное усилие зажима. Но при ручном зажиме возникает переменная величина усилия зажима, которая вызывает случайную переменную составляющую смещения, ξз, если она совпадает с направлением получаемого размера.

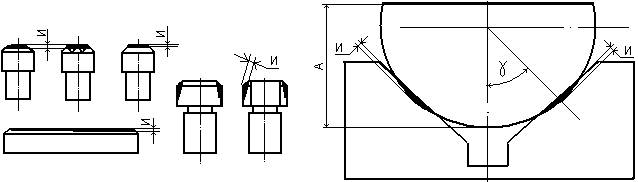

Рис. 12 Схема износа установочных элементов

Износ («И» на рис. 12) установочных элементов так же, как и воздействие усилия зажима, вызывает смещение измерительной базы заготовки в направлении получаемого размера. Погрешность износа определяется частью величины износа:

ξи = И*cosγ, где γ – угол между направлением износа и направлением получаемого размера. Формулы, используемые для подсчёта величины износа носят эмпирический характер. Наиболее простой вид имеет выражение: И = β(N)0,5, где β – коэффициент, определяемый видом установочного элемента; N – общее число установок заготовок, начиная с момента, соответствующего нулевому износу; необходимо, чтобы число N было больше числа деталей в производственной партии. Особенностью погрешности износа, отличающей её от других составляющих погрешности установки, является то, что она всегда конечна и, обычно, оказывается в диапазоне изменения переменных, учитываемых в расчётной формуле. Этот диапазон равен десяти, что отвечает условию получения выражения (1).

Схема образования погрешности положения приспособления представлена на рис. 13. Здесь производится обработка сопряжённых поверхностей с размерами А1 и А2. Основание приспособления базируется на столе станка в направлении указанных размеров. Основными конструкторскими базами приспособления являются его нижнее основание, контактирующее с рабочей поверхностью стола и плоскость симметрии направляющих шпонок, располагающихся в центральном пазе стола. Погрешность положения приспособления обуславливается зазором между его основной конструкторской базой и столом станка, рис 13 а). Поэтому в направлении размера А2 погрешность положения приспособления не возникает, а в направлении размера А1 при установке приспособления происходит его разворот на угол γ, т. к. между направляющими шпонками и противоположными стенками центрального паза стола образуется зазор s. Тогда, из расчётной схемы, 13 б), получим ξп.с(А1) =  * s/ L.

* s/ L.

Рис. 13. Схема образования погрешности положения приспособления.

При расчёте станочного приспособления проводится анализ и выбор всех указанных составляющих так, чтобы, во-первых, обеспечивалась требуемая точность обработки, и во-вторых, самая большая по величине составляющая не отличалась от наименьшей более, чем на порядок.

3.3 Особенности станочных приспособлений для станков с ЧПУ.

Особенности обусловлены повышенной точностью, присущей станкам с ЧПУ, широкими технологическими возможностями станков и их систем управления. Поэтому для этих станков были разработаны системы УСП, УСПМ и СРП, т.е. системы стандартных деталей и сборочных единиц, отличающихся адекватной точностью и встраиваемостью в рабочую зону станка. Эти системы обеспечивают мобильность переналадки и настройки технологической системы станка. В условиях работы станков с ЧПУ станочные приспособления должны иметь повышенную жёсткость и обеспечивать доступ инструмента к заготовке без снижения технологических возможностей станка.

Станки с ЧПУ позволили создавать сверлильные приспособления для полной обработки точных отверстий без использования кондукторных втулок. Это значительно упрощает конструкцию сверлильных СП. Позиционные системы управления упростили решение вопросов настройки станка, т.к. размещение на приспособлении установа для определения исходной точки управляющей программы, как правило, не вызывает затруднения.

На станках с ЧПУ появляется возможность уменьшить или исключить погрешность установки, благодаря включению в состав технологической оснастки различного типа измерительных головок. Эти головки по программе производят «ощупывание» заготовки и посылают соответствующий сигнал в систему управления для коррекции положения заготовки или движения исполнительного органа станка. Также с помощью измерительных головок может осуществляться промежуточный или окончательный контроль детали.

СП для станков с ЧПУ целесообразно выполнять многоместными. Этому способствует и система управления, и устройства для быстрой смены инструмента. Благодаря возможности автоматической смены заготовок на ряде станков, установка заготовки может производиться с использованием переносных зажимных механизмов; это решение оправдано, когда время установки оказывается меньше, чем время обработки.

4 Зажимные устройства (З.У.)

4.1 Классификация (З.У.)

Механизированные З.У. составляют основную группу унифицированных устройств, используемых в серийном производстве для закрепления детали: наладочные тиски, поворотные столы, гидро - и пневмофицированные зажимы, гидромеханические гайки, гидро- и пневмоцилиндры. Ручные З.У. могут быть оправданы при незначительных усилиях зажима (без усилителя) и при условии совмещения времени закрепления с временем обработки предыдущей заготовки.

С точки зрения установки заготовки З.У. делятся на обычные, т.е., предназначенные только для создания усилия зажима, и установочно-зажимные. Вторые совмещают функции нажимных и установочных элементов: самоцентрирующие двух – и трёхкулачковые патроны, самоцентрирующие тиски. В установочно-зажимных устройствах происходит последовательно, но непрерывно процесс базирования и закрепления заготовки. При этом синхронное и синфазное движение трёх кулачков обеспечивает точечную двухопорную базу, а аналогичным движением двух кулачков или двух губок обеспечивается положение опорной точки (или направляющей, если две точки) в плоскости симметрии этого движения. Поэтому установочно-зажимные устройства используют, как правило, там, где заданный размер обработки должен быть выполнен симметричным относительно середины другого размера или отсчитывается от неё. Недостаток установочно-зажимных устройств обусловлен зазорами в направляющих установочных элементов. Смещения в пределах этих зазоров уменьшают точность положения заготовки и тангенциальную жёсткость нажимного элемента.

В зависимости от характера источника энергии для усилия зажима, различают З.У. автономные, как имеющие собственный двигатель, и З.У. с отбором мощности от станка. Например, известны различные варианты конструкции кондукторов, где зажим производится нажимными элементами кондукторной плиты, гибко (через пружину) связанную с приводом вертикальной подачи сверлильного станка, рис.14. Здесь в основании 6 выполнены две подвижные направляющие штанги 5, по которым скользит кондукторная плита 3. Плита под действием пружин 2 отжимается от платформы 1, закреплённой на шпиндельной пиноли станка, и в положении обработки кулачками 4 прижимает заготовку к установочной базе.

кулачками 4 прижимает заготовку к установочной базе.

В серийном производстве обычно используется автономный тип привода зажима заготовки, как в кондукторных, так и в безкондукторных станочных приспособлениях. В таких приспособлениях применяются стандартизованные З.У.

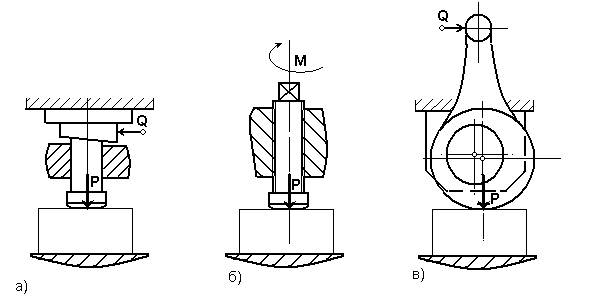

Существенным с точки зрения безопасности в работе и технологической надёжности станочных приспособлений является их разделение по принципу действия: на самотормозящие (непрямого действия) и несамотормозящие (прямого действия). На рис. 15 представлены три вида таких механизмов: а) клиновой; б)винтовой; в)эксцентриковый.

Рис. 15 Самотормозящие зажимные устройства.

Важное достоинство этих механизмов состоит в том, что в них отсутствует силовой реверс, т.е., передача усилия в обратном направлении. Поэтому после зажима заготовки входное усилие или момент (Q или M) могут быть сняты, и раскрепление заготовки не произойдёт (усилие Р сохранится). На рис. 9, 10, 13 приведены З.У. прямого действия. В приводах этих З.У. используется рычажная или безрычажная передача усилий от гидро – или пневмоцилиндра; при этом, если составляющая усилия резания, направленная против силы зажима, превысит расчётную величину, то гидро – или пневмоцилиндр превратится в насос, в котором рабочая жидкость станет двигаться под действием поршня. В этом случае может произойти раскрепление заготовки.

4.2 Расчёт зажимного устройства станочного приспособления.

4.2.1Особенности определения зажимного усилия для самотормозящих З.У.

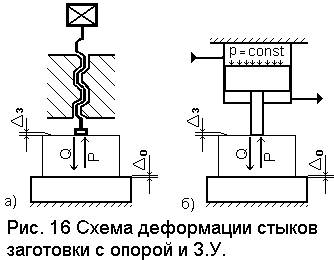

На рис. 16 приведены схемы зажима заготовки силой Q, направленной против силы резания Р, и вызванные этой силой деформации стыков между заготовкой и опорой (Δз), а также между заготовкой и З.У. (Δо). На рис. 16 а) изображено З.У. винтового типа, т.е. самотормозящее, а на рис. 16 б) – З.У. прямого действия, с гидроцилиндром, развивающим постоянное усилие Q. Существенное различие между этими З.У. проявляется в реакции на силу резания, направленную на уменьшение деформации Δо. В момент, граничащий с раскрытием стыка между заготовкой и опорой, деформация стыка между заготовкой и нажимным элементом З.У. возрастает на величину Δо. Тогда, условие не раскрытия стыка запишется уравнением: Δз+Δо= Р/Jз. Здесь Δз= Q/Jз; Δо= Q/Jо; Jз и Jо – соответственно жёсткость стыков заготовки со стороны З.У. и опоры. Решая указанное условие относительно силы зажима, находим, что Q = Р*Jо/ (Jо+ Jз). При укрупнённых расчётах рекомендуется принимать Jз = 0,5 Jо. С учётом этого соотношения получим выражение Q = 2Р/3. Для З.У. прямого типа при возрастании силы резани Р увеличение деформации стыка (уплотнения) между заготовкой и З.У. не происходит, т.к. усилие со стороны гидро- или пневмопривода поддерживается постоянным за счёт слива рабочей жидкости из напорной полости. Таким образом, сохраняется равенство: Q/Jз = Р/Jз или Q = Р. Это означает, что при использовании самотормозящих З.У. расчётное усилие зажима может быть принято меньше, чем для сдерживания той же силы резания зажимным устройством прямого действия. Однако для простоты расчётов и соответствующих выражений, одновременно, с увеличением надёжности этих расчётов, можно принимать и для самотормозящих З.У. Q = Р.

На рис. 16 приведены схемы зажима заготовки силой Q, направленной против силы резания Р, и вызванные этой силой деформации стыков между заготовкой и опорой (Δз), а также между заготовкой и З.У. (Δо). На рис. 16 а) изображено З.У. винтового типа, т.е. самотормозящее, а на рис. 16 б) – З.У. прямого действия, с гидроцилиндром, развивающим постоянное усилие Q. Существенное различие между этими З.У. проявляется в реакции на силу резания, направленную на уменьшение деформации Δо. В момент, граничащий с раскрытием стыка между заготовкой и опорой, деформация стыка между заготовкой и нажимным элементом З.У. возрастает на величину Δо. Тогда, условие не раскрытия стыка запишется уравнением: Δз+Δо= Р/Jз. Здесь Δз= Q/Jз; Δо= Q/Jо; Jз и Jо – соответственно жёсткость стыков заготовки со стороны З.У. и опоры. Решая указанное условие относительно силы зажима, находим, что Q = Р*Jо/ (Jо+ Jз). При укрупнённых расчётах рекомендуется принимать Jз = 0,5 Jо. С учётом этого соотношения получим выражение Q = 2Р/3. Для З.У. прямого типа при возрастании силы резани Р увеличение деформации стыка (уплотнения) между заготовкой и З.У. не происходит, т.к. усилие со стороны гидро- или пневмопривода поддерживается постоянным за счёт слива рабочей жидкости из напорной полости. Таким образом, сохраняется равенство: Q/Jз = Р/Jз или Q = Р. Это означает, что при использовании самотормозящих З.У. расчётное усилие зажима может быть принято меньше, чем для сдерживания той же силы резания зажимным устройством прямого действия. Однако для простоты расчётов и соответствующих выражений, одновременно, с увеличением надёжности этих расчётов, можно принимать и для самотормозящих З.У. Q = Р.

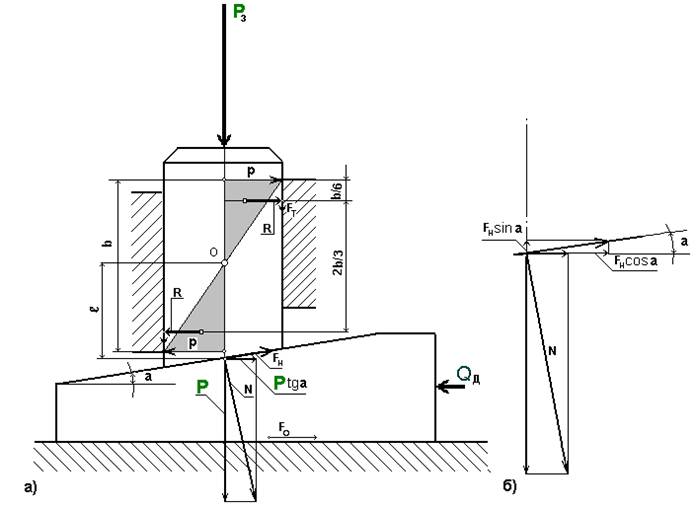

4.2.2Расчётные зависимости клинового самотормозящего З.У., рис. 17.

По принципу клинового самотормозящего З.У. работают не только винтовые и эксцентриковые механизмы, но и цанговые, и механизмы, использующие тарельчатые пружинные шайбы. Таким образом, клиновая передача присутствует в большинстве З.У.; поэтому расчётные зависимости, связывающие в ней входные и выходные усилия, являются общими, и для практики расчёта зажимного усилия приобретают первостепенное значение. Для определения искомой зависимости рассмотрим различные условия работы конструктивных основных элементов передачи: собственно клина и толкателя. Шаг первый: работа клинового механизма без учёта сил трения. Тогда из условия равновесия клина очевидно, QД = P*tg a. Здесь, Р – усилие на толкателе (без учёта его трения в направляющих). Шаг второй: учитывается трение только на наклонной (рабочей) плоскости клина, рис. 17 б), т.е. учитывается сила трения FН. Проекция этой силы на направление движущего (входного) усилия,

Рис. 17 Схема усилий, действующих в клиновой передаче.

QД,, увеличит сопротивление двигателю. Тогда получим, QД = P*tg a + FН*Cos a, где

FН*Cos a = N*tgφ н * Cos a = (P/ Cos a) tgφ н * Cos a = P* tgφ н. Тогда, с учётом трения на наклонной плоскости получим: QД = P(tg a + tgφ н). Шаг третий: учитывается трение дополнительно на опорной поверхности клина FО. Эта сила трения возникает от действия на клин со стороны толкателя силой (Р – FН*Sin a), где FН* Sin a – вертикальная составляющая силы тренияFН. Тогда, уравнение равновесие клина получит выражение: QД = P(tg a + tgφ н) + (Р – FН*Sin a) tgφ о. Если угол передачи, a, соразмерен с углом трения φ о, то, принимая во внимание незначительное значение этих углов (порядка 8о), последняя составляющая полученного уравнения оказывается совсем незначительной. Поэтому, уравнение преобразуется: QД = P(tg a + tgφ н + tgφ о). Это выражение, наиболее употребляемое при расчётах З.У., где используется клиновая передача. Покажем далее, что учёт трения в направляющих толкателя(сила FT) не приводит к существенному изменению выведенной формулы. Шаг четвёртый: рассмотрим два условия равновесия толкателя. В направлении его оси (на заготовку) действуют две силы: уже определённая сила Р и сила трения, представленная парой составляющих,FT. Тогда Р з= Р – 2 FT, где FT=R tgφ т. Здесь R- равнодействующая эпюры давления со стороны толкателя на направляющие под действием движущего усилия QД. Этим усилием толкатель развёртывается вокруг точки «О» моментом «М». В соответствии с принятыми на схеме по рис. 17 обозначениями равновесие толкателя при развороте вокруг т. «О» имеет вид: QД*ℓ = R*2b/3; отсюда R=3 QД*ℓ/2b. Подставив найденное значение R в уравнение равновесия толкателя в направлении его оси, получим, что Р з= Р – 3 QД*ℓ tgφ т /b. Но выражение для QД, содержащее сумму трёх тангенсов малых углов, после умножения его на коэффициент трения толкателя по направляющим, tgφ т, приводит условие равновесия толкателя к тому, что практически Р з= Р.

Если угол a ≥15о, то Р з= Р(1 – 3 ℓ tg a tgφ т /b). В этом случае считается передача несамотормозящей.

Найдём условия самоторможения, т.е. условия, при которых не возможен силовой реверс. Под действием толкателя на клин (усилие QД снято) последний остаётся в покое, если сумма сил трения оказывается больше составляющей, действующей на клин в направлении его движения. Т.о. необходимо, чтобы Р* tg a≤ FН*Cos a+ (Р – FН*Sin a) tgφ о или, после известных преобразований, Р* tg a ≤ Р* tgφ н+ Р*tgφ о; отсюда, условие самоторможения проявляется выражением: a ≤ φ н+ φ о или передача является самотормозящей, если угол передачи меньше или равен приведённому углу трения.

4.2.3 Этапы расчёта З.У.

Расчет усилия зажима и его привода производится в следующей последовательности:

· Разработка расчётной схемы (изображаются обрабатываемая деталь, инструмент в положении наибольшей угрозы неподвижности детали при обработке – максимальные силы или момент от этих сил, которые могут привести к смещению заготовки; указываются все, действующие на деталь силы, размеры, определяющие взаимное положение силовых опор, точек приложения сил и направления их действия)

· Выбор условия неподвижности заготовки (сдвиг, отрыв) и составление соответствующих силовых уравнений

· Определение расчетного усилия зажима (с учетом коэффициента запаса)

· Определение силового передаточного отношения между нажимным элементом и двигателем (поршнем гидро- или пневмоцилиндра) с одновременным формированием кинематики привода З.У.

· Определение усилия (или крутящего момента) на двигателе, его геометрических параметров (диаметр поршня, штока) и его рабочего давления

4.2.4 Пример расчёта З.У. [ см. так же в Примерах выполнения курсовой работы ]

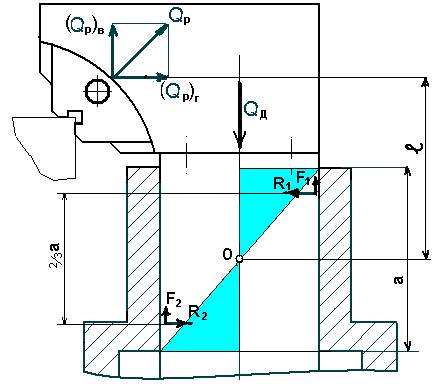

В соответствии с приведённой последовательностью рассмотрим пример расчёта З.У. для станочного приспособления на рисунке 1.

Цель расчета: обеспечить надежный неподвижный контакт заготовки с установочными элементами в условиях экстремальной нагрузки от сил резания.

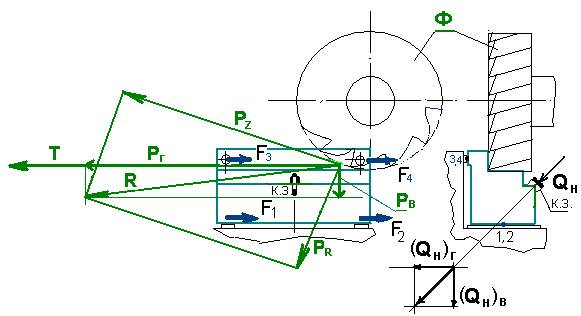

В нашем примере имеем расчётную схему обработки и действующих сил (рис. 18), где Ф - дисковая фреза находится в той фазе, когда наступило полное

Рис.18 Расчётная схема обработки и действующих на заготовку сил.

Рис. 19 Расчётная схема сил на приводном штоке цилиндра с Г- образным прихватом и комбинированным нажимным устройством.

врезание (дуга контакта фрезы с заготовкой имеет наибольшую длину); окружное усилие резания РZ и радиальное – РR нагружают заготовку равнодействующей R, которую, в свою очередь, удобно представить горизонтальной составляющей РГ и вертикальной – РВ ; усилие Т - окружная составляющая усилия резания торцевыми зубьями, направленная в ту же сторону, что и РГ; складывая РГ и Т, находим общую равнодействующую силу резания S, действующую в горизонтальном направлении (S = PГ+Т). Эта сила направлена на сдвиг заготовки.

Неподвижность заготовки в общем случае рассматривается в двух направлениях: перпендикулярно технологической базе и касательно к ней, т.е. необходимо предупредить отрыв и сдвиг заготовки относительно установочных элементов. Поэтому определяют два значения усилия зажима заготовки: одно – по расчетной схеме на отрыв и другое – по расчетной схеме на сдвиг; для дальнейших расчетов принимается большее значение.

Из расчётной схемы очевидно, что условия для отрыва заготовки отсутствуют, так как вертикальная составляющая направлена на прижим заготовки к опорным пластинам. Поэтому расчёт ведётся только из условия предупреждения смещения заготовки в горизонтальной плоскости.

QН – нажимное усилие, необходимое для уравновешивания заготовки от сил резания. Это усилие создаётся комбинированным (качающимся) зажимом (КЗ), обеспечивающим его разложение по координатам на горизонтальную (QН)Г и вертикальную (QH)В равные составляющие. В результате действия этих сил зажима возникают силы трения F1 и F2 – на опорных пластинах 1,2 и силы тренияF3 и F4 – на боковых штырях 3,4; направление этих сил трения противоположно смещению заготовки. Примечание: для обеспечения надежности силового расчета при определении сил трения учитываются только составляющие усилия зажима, т.е. силы резания в расчёт не принимаются; не учитывается также сила трения между нажимным элементом и заготовкой, т.к. в конструкции приспособления, как правило, не предусматриваются средства (для выбора зазора между толкателем и корпусом после осуществления зажима), которые приводили бы к достижению тангенциальной жесткости нажимного механизма.

Тогда уравнение равновесия принимает вид S = F1+F2+F3+F4; при этом F1+F2 = F3+F4 = F, так как (QН)Г = (QН)В = QН / 20,5; тогда F = QНf / 20,5.

Таким образом, получаем расчётное уравнение для определения нажимного усилия QН: РГ+Т = 2QНf / 20,5.

Для получения расчётного усилия зажима определяем коэффициент запаса К: К=К0К1К2К3К4К5К6. Этот коэффициент учитывает допущения и приближенные расчёты (К0=1.5), неровности обрабатываемой поверхности (К1), вид инструмента и его износ (К2), неравномерность процесса резания (К3), тип механизма зажима (К4), удобство расположения зажимного рычага при ручном зажиме (К5), определённость положения силовых установочных опор (К6). Расчётное значение усилия зажима:QP= KQH

Усилие на приводном штоке (на двигателе) QД= i QР, где i – коэффициент передачи между нажимным элементом и приводным штоком (определяется гидро- или пневмокинематической схемой привода). На расчётной схеме привода зажимного устройства, рис.19, вертикальная составляющая расчётного усилия зажима (QP)В непосредственно воспринимается приводным штоком двигателя, т.е., i = 1. Однако горизонтальная составляющая (QP)Г также нагружает двигатель, создавая силы трения F1 и F2 от реакций R1 и R2 поворотом приводного штока вокруг точки 0 по часовой стрелке. Выбор точки 0 сделан в направлении повышения надёжности расчёта; другой вариант – расположение оси поворота на диагонали между верхней кромкой на штоке и нижней кромкой на поршне – при том же моменте вызовет значительно меньшие реакции. Так как эти реакции равны (они находятся на равных расстояниях от оси разворота штока), то равны и вызванные ими силы трения; тогда F1=F2=F. С учётом этих сил трения получим выражение для силы на штоке двигателя: QД = (QР)Г + 2F. Для определения силы трения составим уравнение моментов, обусловленное равновесием штока при повороте его вокруг точки 0: (QP)U ℓ= F ⅔а (расстояние между реакциями R1 и R2 равно ⅔а, так как место положения реакций соответствует месту положения равнодействующих на эпюрах давления – закрашены на рис. 19 – между штоком и направляющим цилиндром в плоскости действия сил зажимного устройства). Определив силу трения из уравнения моментов, находим окончательно выражение для силы на приводном штоке: QД = (QP)Г [3ℓ/а+1].Заканчиваем расчёт привода зажимного устройства, устанавливая соотношение между найденным значением силы, диаметром поршня и рабочим давлением, принимая его по средней величине – (4 – 6)МПа. При выборе стандартных двигателей производится сравнение найденного усилия на двигателе (или момента – для поворотных цилиндров) с указанным в технической характеристике.

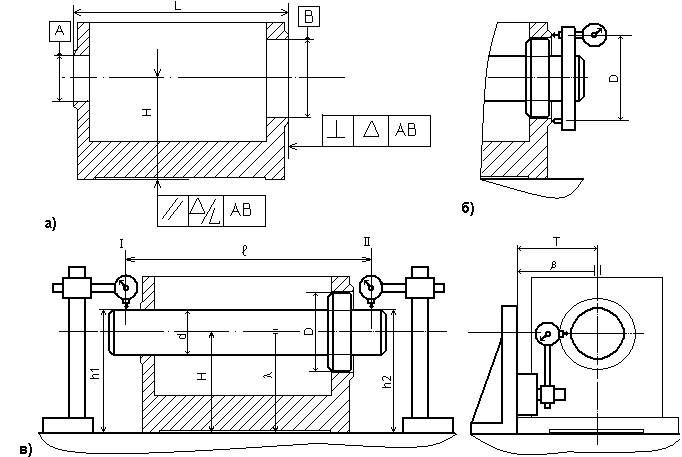

5 Контрольные приспособления (КП)

КП так же, как и СП предназначены для увеличения производительности технологического процесса. Поэтому, они, как правило, служат для измерения нескольких параметров одним устройством. Эти устройства могут располагаться на станке или на отдельном контрольном посту в соответствии с техпроцессом. Большая часть КП используется для определения пространственных отклонений. При этом одни из них настраиваются на измеряемый параметр, определяя отклонения от контролируемой величины, другие измеряют действительную величину контролируемого параметра.

Для разработки контрольных приспособлений служат типовые схемы контроля, широко представленные в технической литературе. Основная задача заключается в определении составляющих погрешности измерения. Как и в СП, эти составляющие полагают случайными величинами; но в отличие от СП они не задаются формулой точности, а проявляются после всестороннего анализа конкретной схемы контроля и соответствующих методу контроля факторов, влияющих на точность измерения. С учётом опыта расчёта и эксплуатации контрольных и станочных приспособлений, накопленного на машиностроительных предприятиях, предлагается выражение, содержащее шесть основных составляющих.: [Δизм] = (Δ2б+Δ2и.п.+Δ2п.и.+Δ2пр+Δ2и+Δ2н)1/2

Здесь, [Δизм] – допускаемая погрешность измерения; определяется по таблицам или из выражения: [Δизм] = 0,20 – 0,35Т, где Т – допуск контролируемого размера.

Δб – погрешность базирования, являющаяся, (по аналогии с СП) точностью расстояния между технологической и измерительной базой контролируемого размера. Например, на рис. 20 б) контролируемый вал рабочими шейками установлен на призмы 1 и 2, и по верхней образующей этих шеек установлены индикаторы 4 и 5 для измерения отклонения от соосности каждой шейки с общей осью вала. В данном случае общая ось вала является измерительной базой, а технологическую базу формируют призмы в направлении контролируемого расстояния, т.е. радиуса шейки вала в вертикальной плоскости. При этом расстояние от измерительной базы до технологической (пересечения рабочих плоскостей призмы) зависит от углового положения вала, т.к. круглость сечения имеет свои отклонения (например, овальность). Таким образом, неточность формы опорного сечения вала определяет погрешность базирования по рассматриваемому варианту. Поэтому, целесообразна установка индикатора в горизонтальной плоскости; тогда, измерительная база, находящаяся в плоскости симметрии призм, совпадает с технологической, и погрешность базирования отсутствует. В другом примере, на рис. 20в), такая же проверка выполняется при установке вала в центрах. Здесь, технологической базой служит ось центров, тогда, как измерительной является ось «АВ» (конструкторская база вала); поэтому погрешностью базирования при контроле несоосности шеек вала с общей осью

становится несоосность оси центров и общей оси в контролируемом сечении.

Рис. 20 Контроль валов.

На рис. 21 представлены схемы контроля корпуса, где для воспроизведения оси отверстия используется оправка. Если оправка устанавливается с зазором, то при контроле размеров в радиальном направлении появляется составляющая погрешности базирования, обусловленная величиной максимального зазора между оправкой и поверхностью отверстия.

Δи.п. – погрешность измерительного прибора. В качестве измерительного прибора контрольных приспособлений часто выбирается индикатор часового типа с ценой деления 0,01мм (при работе в пределах одного оборота стрелки). Измерительная погрешность этого прибора в зависимости от его класса точности и интервала контролируемого размера представлена таблицей 1:

Таблица 1

| Класс точности | Интервалы размеров [мм] | ||

| 1 – 10 | 50 – 80 | 300 – 500 | |

| ± 10 | ±10 | ± 13 | |

| ± 15 | ± 15 | ± 16 | |

| ±20 | ± 20 | ± 22 | |

| Δп.и. – погрешность положения измерительного прибора. Эта погрешность обусловлена несовпадением направлений контролируемого размера и измерительного наконечника (индикатора). Δпр – погрешность приспособления. В контрольных приспособлениях эта погрешность определяется не всегда, или определяется точностью расстояния между технологической и вспомогательной конструкторской базой приспособления, которая влияет на точность измерения. На рис. 20 б), в вертикальной плоскости, и рис. 20 г), в горизонтальной плоскости, показана проверка параллельности оси средней части вала к общей оси. В этом случае индикатор должен устанавливаться в двух сечениях, I и II, от общей базы вала: на рис. 20 б) – от верхнего основания плиты 3, а на рис. 20 г) от направляющей поверхности в вертикальной плоскости плиты 3 и подвижной стойки 1. Тогда погрешность приспособления определится точностью расстояния между линией, связывающей технологические базы каждой из призм и рабочей поверхностью плиты 3. Специфичный пример погрешности приспособления можно видеть на рис. 21 при контроле положения общей оси основных отверстий корпуса. Положение этой оси определяется с помощью оправки и индикаторов в двух направлениях, рис. 21в). Для получения расчётного значения погрешности в положении общей оси отверстий необходимо произвести два измерения в сечениях по концам оправки. С левой стороны технологическая база представляется, как ось гладкой части оправки; с правой– это общая ось ступенчатой части той же оправки. Специфика данной схемы измерения состоит в том, что вспомогательная конструкторская база приспособления служит для установки и детали, и стоек с индикаторами. Таким образом, в расстояние между технологической и вспомогательной конструкторской базой вписывается контролируемый размер. Поэтому, к точности приспособления можно отнести плоскостность конструкторской базы и соосность ступеней правого конца оправки. Δи – погрешность износа установочных поверхностей приспособления. Износ практически существует всегда; но, для контрольного приспособления, используемого периодически, погрешность износа обычно оказывается на порядок меньше другой, учитываемой выражением вероятностного сложения. Кроме того, часто износ компенсируется автоматически, самой схемой или способом контроля. Например, при измерениях, изображённых на рис. 20, износ рабочих поверхностей призмы или центров никак не отразится на проверке радиального биения цилиндрических поверхностей вала; износ оправки, рис. 21, значительно меньше, чем погрешность базирования. Но, если приспособление находится в непрерывной работе, то погрешностью износа пренебрегать не придётся: необходимо определить её допускаемое значение, и своевременным контролем самого приспособления предупредить контрольный брак. |

Рис. 21 Контроль корпуса

Рис. 21 Контроль корпуса

Δн – погрешность настройки. Настройка приспособления проводится, как правило, при контроле отклонений линейных размеров для дальнейшего расчёта их действительных размеров. Например, на рис. 21 индикаторы, установленные на концах оправки для определения положения основных отверстий в горизонтальной и вертикальной плоскостях, предварительно настраиваются на требуемый размер по мерным плиткам. Тогда погрешность настройки в формуле определения погрешности измерения будет учитываемой величиной.

Характеристика методов контроля вала и корпуса, представленных на рис. 20 и 21.

Контроль вала: проверка радиального биения цилиндрических поверхностей индикаторами 4,5 на рис. б) и в); проверка торцевого биения индикатором 6 и проверка параллельности правой промежуточной цилиндрической поверхности общей оси вала. Сравнивая контроль радиального биения на призмах и в центрах не трудно заметить, что с большим успехом он осуществляется в призмах с горизонтальным расположением индикатора, т.к. в этом случае погрешность базирования отсутствует, и, следовательно, меньшие требования предъявляются к точности измерительного прибора. При проверке торцевого биения вариант упора вала по центру предпочтительнее, чем по периферии торца, рис. 20 г), т.к. на погрешность измерения накладывается в качестве погрешности базирования неперпендикулярность упорного торца общей оси вала.

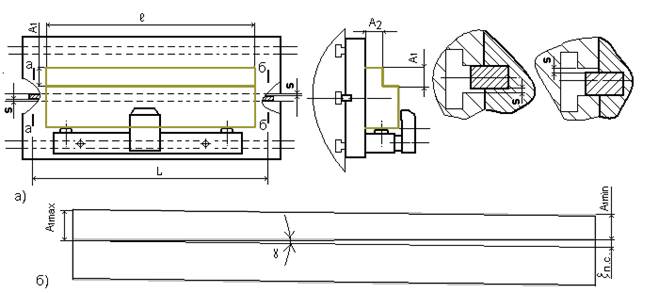

Контроль корпуса: в соответствии с требованиями чертежа измеряется расстояние оси центров основных отверстий в вертикальном и горизонтальном направлении до основных конструкторских баз корпуса; определяется соответственно параллельность оси к конструкторским базам и её перпендикулярность к внешнему торцу. Предложенный метод проверки является типовым. Определяя положение оси, предварительно настраивают индикаторы на размеры h1 и h2 по выражению:

h = Н + d/2. Затем последовательно в позициях I и II фиксируют отклонения UI и UII, показываемые индикаторами. Отклонение от параллельности оси горизонтальной конструкторской базе определим по формуле Dλ =(UI – UII)/ℓ, где ℓ - расстояние между позициями I и II. Отклонения расстояния от оси до конструкторской базы:

DН = (UI + UII)/2; Среднее расстояние Нср = (h1ср + h2ср)/2 – d/2, где h1ср и h2ср – соответственно, действительные, по показаниям UI и UII, расстояния оси со стороны внешних торцов отверстий до конструкторской базы.

Контроль точности относительно поворота β и расстояния Г оси отверстий до базовой плоскости в горизонтальном направлении выполняют аналогично с использованием угольника.

Библиография

1 Корсаков В.С. Основы конструирования приспособлений. – М. Машиностроение, 1983. – 227с.

2 Кузнецов Ю.И., Маслов А.Р., Байков А.Н. Оснастка для станков с ЧПУ. Справочник. 2-е изд. перераб. и доп. – М. Машиностроение, 1990. – 510 с

3 Справочник технолога машиностроителя. В двух т. Т2/Под ред. А.Г.Косиловой и Р.К.Мещерякова. 4-е изд. перераб. и доп. – М.: Машиностроение, 1986. – 496с.

4 Справочник технолога машиностроителя. В двух т. Т1/Под ред. А.Г.Косиловой и Р.К.Мещерякова. 4-е изд. перераб. и доп. – М.: Машиностроение, 1985. – 656с.

5 Станочные приспособления. Справочник. В двух томах. Т.1/ Под ред. Б.Н. Вардашкина и В.В. Данилевского. – М. Машиностроение, 1984. – 592с.

6 Станочные приспособления. Справочник. В двух томах. Т.2/ Под ред. Б.Н. Вардашкина и В.В. Данилевского. – М. Машиностроение, 1984. – 656с.

7 Схиртладзе А.Г. Новиков В.Ю. Станочные приспособления (альбом), 2001г.

|

|

|

|

Дата добавления: 2014-01-13; Просмотров: 2005; Нарушение авторских прав?; Мы поможем в написании вашей работы!