КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Отличительные особенности операционной системы

|

|

|

|

DCS класс систем управления

PLC класс систем управления

Основным компонентом системы является программируемый логический контроллер. Системы класса PLC чрезвычайно хороши для управления последовательностью технологических операций в процессе изготовления изделия (не продукта, а именно изделия – далее будет пояснена разница). Как правило, эти операции носят дискретный характер и требуют очень быстрой реакции со стороны автоматики. Типичным примером применения систем PLC является управление формовочной машиной для изготовления стеклотары или, например, управление аппаратом по наклейке алюминиевых крышек на пластиковые стаканчики с йогуртом. Типовые задачи систем PLC:

•Управление конвейерными производствами;

•Управление робототехникой;

•Высокоскоростное управление приводами,

•Управление позиционирующими устройствами;

•Сигнализация, оповещение;

•Управление комплектными технологическими машинами.

Для систем PLC характерно то, что они не требуют непрерывного контроля со стороны диспетчера (в отличие от SCADA и DCS), достаточно периодической проверки статуса. Уровень диспетчерского (операторского) управления развит слабо и сводится, как правило, к установке кнопочного пульта управления для запуска/останова того или иного технологического участка и отображения аварийных сигнализаций. Большую часть времени система PLC работает без надзора со стороны человека, т.е. в автоматическом (автономном) режиме. Здесь по сути PLC приближается к САУ.

Структура системы PLC довольно проста. Один или несколько программируемых логических контроллеров, объединенных в сеть с помощью цифровой шины. Обмениваясь по шине данными, контроллеры могут взаимодействовать друг с другом, что необходимо для их согласованной работы. Как уже было упомянуто, при необходимости к системе также можно подключить пульт локального управления (кнопочный или с ЖК-панелью).

На рисунке ниже изображена типовая структура системы PLC. Четыре программируемых логических контроллера объединены с единую сеть (в данном случае стандарта Industrial Ethernet). К сети также подключена ЖК-панель для простейшего локального управления и отображения аварийных сигнализаций.

Как видно из рисунка, система структурирована так, что каждая технологическая установка (машина, автомат) управляется своим контроллером. Такое технологическое разбиение характерно для данного класса систем.

Как правило, у контроллеров есть электрические входа/выхода для подключения к ним полевых датчиков, сенсоров, исполнительных механизмов (клапанов, позиционирующих устройств, различных приводов), устройств оповещения и сигнализации. Количество входов/выходов может быть как фиксировано, так и расширяемо с помощью дополнительно подключаемых модулей. Такие модули называются “модулями ввода/вывода” (IO modules). Контроллер непрерывно выполняет заложенную в него программу управления по следующему циклу: считывание сигналов с датчиков, математическая обработка данных в соответствие с определенным алгоритмом, формирование управляющего воздействия и его передача на исполнительные механизмы. При этом требуется высокое быстродействие – время выполнения всего цикла составляет не более 10-20 мс.

Следующие аспекты характерны для систем класса PLC:

•Высокоскоростное управление дискретными операциями;

•Отказоустойчивость системы управления не критична: в случае останова технологический процесс возобновляется в короткие сроки и с минимальными потерями;

•Практическое отсутствие операторского уровня – высокая степень автономности;

•Быстрая реакция на дискретные события;

•Жесткая временная синхронизация работы нескольких узлов.

РСУ (DCS) - наиболее комплексный класс АСУ ТП. РСУ, как правило, применяются для управления непрерывными технологическими процессами (хотя, строго говоря, сфера применения РСУ только этим не ограничена). К непрерывным процессам можно отнести те, которые должны проходить днями и ночами, месяцами и даже годами, при этом останов процесса, даже кратковременный, недопустим. Классическим примером непрерывного процесса является изготовление стекла в стекловаренной печи. Если печь остановить, то расплавленная стекломасса очень быстро затвердеет и разрушит внутреннюю кладку. Печь выйдет из строя, и ее придется фактически строить заново. То есть, под непрерывными процессами подразумеваются те, останов которых может привести к порче изготавливаемой продукции, поломке технологического оборудования и даже несчастным случаям, а также те, возобновление которых после останова связано с большими издержками. Это сильно отличается от конвейера (применение систем PLC), который можно остановить и запустить заново достаточно быстро, при этом без каких-либо глобальных затрат. Сферы применения РСУ бесчисленны:

1. Химия и нефтехимия;

2. Нефтепереработка и нефтедобыча;

3. Стекольная промышленность;

4. Пищевая промышленность: молочная, сахарная, пивная;

5. Газодобыча и газопереработка;

6. Металлургия;

7. Энергоснабжение и т.д.

Из вышесказанного вытекает главное требование к РСУ – отказоустойчивость. Для РСУ отказ, а соответственно и останов технологического процесса, недопустим. Высокая отказоустойчивость достигается путем резервирования (как правило, дублирования) аппаратных и программных компонентов системы, использования компонентов повышенной надежности, внедрения развитых средств диагностики, а также за счет технического обслуживания и непрерывного контроля со стороны человека.

РСУ чрезвычайно функциональны и масштабируемы: на их базе автоматизируются технологические установки, производственные цехи, а иногда и целые заводы. Для характеристики масштаба РСУ часто используют специальный термин “количество параметров ввода/вывода”. Один параметр ввода/вывода – это либо сигнал измерения, получаемый с датчика (текущее давление пара в котле), либо управляющий сигнал, воздействующий на исполнительный механизм (команда пуска насоса, например). Современные РСУ способны обрабатывать до 50000 параметров ввода/вывода, что соответствует большому химическому заводу. Из этого следует еще два требования к РСУ:

1. Масштабируемость. РСУ должна одинаково хорошо подходить для автоматизации как одной установки, так и для всего завода. При этом система должна легко расширяться для того, чтобы охватить новые производственные участки (цеха). Расширение системы должно по возможности проходить без остановки уже внедренных участков системы (расширение online).

2. Простота разработки и конфигурирования. Конфигурирование таких масштабных систем, как РСУ, – это тяжелый и долгий труд. Система должна предлагать инженерам целый набор предподготовленных программных компонентов и средств разработки. К ним относятся: пакеты визуального программирования, графические библиотеки, функциональные блоки, преднастроеные сетевые протоколы и интерфейсы. Вообще степень интеграция программных компонентов, входящих в состав РСУ, достаточно велика. Один из главных принципов построения РСУ – единая конфигурационная база системы. Изменения, выполненные в одном программной модуле системы, должны автоматически отражаться во всех зависимых модулях.

Из самого названия “распределенная система управления” становиться очевидным, что подобные системы могут охватывать множество территориально распределенных объектов. В действительности расстояние между технологическими установками, объединенными в одну систему управления, порой достигает нескольких километров. Система может покрывать большие площади. Это стало возможным за счет применения современных сетей и шин передачи данных, таких как: всем известный Ethernet или, например, специальная промышленная шина Profibus DP. При этом используются как медные кабели, так и оптоволокно. Цифровая сеть позволяет объединить разнесенные компоненты системы в единый программно-аппаратный комплекс.

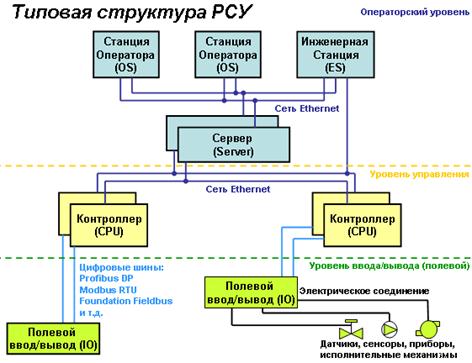

Типовая структура современной РСУ изображена на рисунке ниже.

Для большинства РСУ характерна трехуровневая модель построения. На нижнем уровне, уровне ввода/вывода (IO Layer), располагаются полевые приборы (датчики, сенсоры, исполнительные механизмы), которые с помощью электрических кабелей подключаются к подсистеме полевого ввода/вывода (IO subsystem).

Электрический сигнал, поступающий с датчика, в подсистеме ввода/вывода интерпретируется как измерение определенной физической величины (температуры воды, например), потом сигнал оцифровывается (переводится из аналоговой формы в цифровую, двоичную). В цифровой форме сигнал передается по специальной шине в контроллер.

Подсистема ввода/вывода работает и в другом направлении. Получив от контроллера по той же шине управляющую команду, подсистема ввода/вывода переводит ее из цифровой формы в электрическую аналоговую. Сформированный электрический сигнал по кабелю подается на соответствующий исполнительный механизм.

На рисунке шина, связывающая подсистему ввода/вывода с контроллерами, резервирована (дублирована).

Подсистема ввода/вывода – состоит из аппаратных модулей ввода/вывода. Модули различаются по типу электрического сигнала (с помощью которого они взаимодействуют с полевыми приборами) и по направлению передачи сигнала. Если к модулю подключается датчик – то модуль осуществляет ввод сигнала в систему и называется модулем ввода; если подключается исполнительный механизм – то модуль выводит управляющее воздействие из системы и называется модулем вывода. Образно говоря, подсистема IO – это глаза и руки системы управления.

На среднем уровне находятся контроллеры (CPU) – условно говоря, мозги системы. Они представляют собой мощные вычислительные машины специального (промышленного исполнения). Их задача – обрабатывать поступающую из подсистемы ввода/вывода информацию и выдавать обратно управляющее воздействие. Эта обработка осуществляется в соответствие с заложенными алгоритмами управления и происходит циклически в среднем 10-20 раз в секунду. Для решения сложных задач контроллеры могут обмениваться между собой данными, используя цифровые коммуникационные сети (в нашем случае, Industrial Ethernet).

Контроллеры РСУ могут различаться по производительности, функционалу и архитектуре, хотя существуют и общие требования. Одно из них – возможность менять алгоритмы управления на “лету” (online changes), то есть без остановки процесса управления. Другое важное требование – возможность полного резервирования модулей, в том числе и питания (резервированные контроллеры были изображены на рисунке). Пара контроллеров, синхронно выполняющих одну и ту же программу управления и страхующих друг друга, называется “резервированной парой”.

Верхний уровень – это уровень операторского управления, объединяющий серверы и операторские рабочие станции. Выделенный сервер (на рисунке резервирован) поддерживает коммуникацию с подключенными к нему контроллерами и копит внутри себя архив технологических параметров.

Операторские станции OS (operator station) представляют собой персональные компьютеры. В рамках клиент-серверной архитектуры они ведут обмен данными с сервером, а не напрямую с контроллером. При этом операторских станций может быть несколько десятков.

Операторская станция служит для отображения технологической информации в виде интерактивных графических мнемосхем, а также для эффективного управления процессом. На мнемосхемах показывается исчерпывающая информация: параметры ввода/вывода, значения процессных переменных, аварийные сигнализации, диагностика аппаратных модулей системы, графики, отчеты и т.д. На станции оператор может, например, посмотреть показание любого датчика, вручную закрыть клапан, запустить насос или изменить температурную уставку.

На рисунке ниже пример мнемосхемы оператора.

Часто в системе выделяют инженерную станцию ES (engineering station). На ней устанавливаются программные средства разработки, с помощью которых технический специалист может централизованно вносить изменения и дополнения в конфигурацию системы. Часто ES дополняют расширенными средствами диагностики состояния системы. В отличие от OS, ES всегда имеет прямое подключение к контроллерам.

Таким образом, функционально РСУ отличаются от систем PLC и SCADA) следующими свойствами:

- База данных распределена между контроллерами, но выглядит единой с точки зрения инженера.

- Операторский интерфейс тесно интегрирован в систему. Это не ПО SCADA, которое нужно "привязывать" к аппаратным средствам (железу).

- Интенсивная и обширная обработка тревог (алармов) и событий реализуется также без каких-либо усилий со стороны разработчика.

- Возможность вести разработку конфигурации и вносить изменения он-лайн, (то есть, не останавливая процесса управления).

- Возможность менять отказавшее оборудование и расширять систему (добавлять новые узлы и платы) без отключения питания.

- Глубокая диагностика от уровня операторского интерфейса до отдельного канала ввода/вывода без какой-либо настройки.

- Возможность резервирования любого компонента системы (контроллер, модуль ввода/вывода, операторские станции) на аппаратном уровне и без какой-либо настройки программного обеспечения.

Контрольные вопросы

|

|

|

|

Дата добавления: 2014-01-13; Просмотров: 758; Нарушение авторских прав?; Мы поможем в написании вашей работы!