КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

И по выплавляемым моделям

|

|

|

|

Способы литья в оболочковые формы

Литье в оболочковые формы – это способ получения отливок свободной заливкой расплава в оболочковых формах.

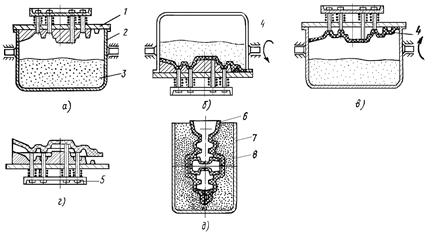

Оболочковая (корковая) форма – разовая литейная форма, изготовленная из двух скрепленных рельефных полуформ с толщиной стенок 6 – 10 мм (рис. 1.26).

Оболочковые формы изготавливают из смеси, состоящей из мелкого кварцевого песка и крепителя – феноло-формальдегидной порошкообразной термореактивной смолы (пульвербакелита) на специальных автоматических или полуавтоматических машинах.

Термореактивная смола плавится при нагревании и обволакивает зерна песка, при дальнейшем нагревании затвердевает и связывает зерна песка в прочную оболочку.

Рис. 1.26. Схема изготовления оболочковой формы:

1 – металлическая модельная плита, 2 – опрокидывающийся бункер, 3 – формовочная смесь, 4 – песчано-смоляная оболочка,

5 – толкатели, 6 – литейная оболочковая форма,

7 – опоки-контейнеры, 8 – кварцевый песок или металлическая дробь

Соединение полуформ производят по фиксаторам, с помощью скоб, струбцин или склеиванием.

Оболочковые формы характеризуются достаточно высокой прочностью, газопроницаемостью, податливостью.

Благодаря меньшей толщине стенок оболочковые формы позволяют обеспечивать интенсивный и стационарный отвод тепла. В связи с этим отливки, полученные в оболочковых формах, имеют более плотную, однородную и мелкозернистую структуру, высокие механические свойства, меньшие усадку и внутренние напряжения, чем при литье в песчаные формы.

Тепловой поток, отводящийся из расплава или от отливки в литейную форму, может регулироваться изменением материала наполнителя формы. В кварцевом песке отливка охлаждается медленнее, чем в металлической дроби.

Отливки в оболочковых формах получают 5–7-го класса точности с шероховатостью поверхности, соответствующей 4–6-му классу, что позволяет сократить или исключить процесс очистки.

Способом литья в оболочковые формы получают отливки массой от 0,25 до 100 кг практически из любых литейных сплавов. Этим способом изготавливают ребристые мотоциклетные цилиндры, коленчатые валы автомобильных двигателей.

Преимущества способа литья в оболочковые формы: возможность получения тонкостенных отливок сложной формы; гладкая и чистая поверхность отливок; небольшой расход смеси, в 8–10 раз меньше, чем при литье в песчано-глинистые формы; качественная структура металла за счет повышенной газопроницаемости форм и регулирования теплоотвода; широкая возможность автоматизации; небольшие допуски на обработку резанием.

Недостаток этого способа состоит в высокой стоимости материалов, оснастки и оборудования. Затраты на материалы, оснастку и оборудование окупаются при больших программах выпуска отливок, т. е. в крупносерийном и массовом производствах.

Литье по выплавляемым моделям – это способ получения фасонных отливок из металлических сплавов в неразъемной оболочковой форме, рабочая полость которой образована удалением литейной модели выжиганием, растворением или выплавлением в горячей воде.

Удаление остатков модельного состава и упрочнение оболочки достигается прокаливанием формы при высокой температуре. Заполнению тонких и сложных по конфигурации полостей формы способствует ее нагрев перед заливкой.

Технология литья по выплавляемым моделям является многооперационной.

Разовые выплавляемые модели изготавливают в пресс-формах из модельных составов, состоящих из двух или более легкоплавких компонентов (парафина, стеарина, воска, канифоли).

Выплавляемую модель 3 (рис. 1.27, а) [10] отливки 1 получают путем заполнения металлической пресс-формы 2 жидким или пастообразным модельным составом.

Жидким модельным составом пресс-форму заполняют свободной заливкой или под давлением. Пастообразным модельным составом пресс-форму заполняют запрессовкой твердожидкого состава с 8 – 20% воздуха. В пресс-формах модельный состав затвердевает и остывает. Затем модели отливок извлекают и объединяют в блоки путем соединения с отдельно изготовленными выплавляемыми моделями литниковой системы 4 (рис. 1.27, б). Для получения оболочковой формы полученный модельный блок помещают в огнеупорную суспензию (рис. 1.27, в), вынимают и обсыпают песком (рис. 1.27, г), кварцевым песком, крошкой шамота. Полученное огнеупорное покрытие подвергают сушке на воздухе или в парах аммиака (рис. 1.27, д). Затем на блок наносятся второй и последующие слои. Первый слой обсыпают мелкозернистым песком (размер частиц 0,2 – 0,315 мм); последующие слои – крупнозернистым песком.

Рис. 1.27. Схема процесса изготовления отливок

по выплавляемым моделям

Обычно керамическая оболочка состоит из 3 – 8 последовательно наносимых слоев (может достигать 20 и более), обеспечивающих общую толщину стенок формы от 2 до 5 мм. В ряде случаев допускаются и меньшие значения толщины стенок (0,5 – 1,5 мм) керамической оболочки.

После сушки последнего слоя модель выплавляют. Легкоплавкие составы удаляют в ваннах с горячей водой (рис. 1.27, е), а тугоплавкие выплавляют горячим воздухом, перегретым паром под высоким давлением при температуре до 120 °С и более, высокочастотным нагревом и др. Затем оболочковую форму подсушивают на воздухе (рис. 1.27, ж).

Перед заливкой расплавленным металлом оболочку засыпают в опоке (рис. 1.27, з) опорным наполнителем (чаще кварцевым песком) с целью упрочнения, защиты от резких изменений температуры при прокаливании и заливке металлом. Опорный наполнитель обеспечивает длительное сохранение высокой температуры в полости формы после прокаливания и, как следствие, хорошую заполняемость формы металлом при литье тонкостенных деталей.

После этого форма помещается в печь для прокаливания (рис. 1.27, и) при температуре 800 – 1100 °С с целью удаления остатков модельных составов, влаги, продуктов неполного гидролиза, а также завершения процессов ее твердения. Это способствует улучшению условий заливки металла.

Заливка металла (рис. 1.27, к)осуществляется в горячие или охлажденные формы. Температура формы зависит от состава литейного сплава: при заливке стали она составляет 800 – 900 °С, сплавов на основе никеля – 900 – 100 °С, меди – 600 – 700 °С, алюминия и магния – 200–250 °С.

Качество металла отливки и его свойства зависят от состава сплава, условий его плавки и заливки расплава в форму, а также от характера процесса кристаллизации отливки.

Благодаря термостойкости и прочности высокоогнеупорных оболочковых форм при литье по выплавляемым моделям достаточно широко используется направленная кристаллизация отливок. Это обеспечивает формирование столбчатой и монокристаллической структуры с высоким уровнем физико-механических и других эксплуатационных свойств.

Достоинствами литья по выплавляемым моделям являются возможность получения отливок сложной конфигурации; высокие качество поверхности и точность размеров отливок; минимальные припуски на механическую обработку; использование практически любых сплавов; обеспечение качественной равноосной, столбчатой и монокристаллической структуры с высоким уровнем эксплуатационных свойств.

К недостаткам этого способа литья следует отнести многооперационность, трудоемкость и длительность процесса, многообразие материалов, используемых для изготовления формы.

Способом литья по выплавляемым моделям изготавливают сложные отливки высокого качества, например: турбинные лопатки из жаропрочных сплавов, колеса насосов из коррозионно-стойких сплавов, детали турбомашин, постоянные магниты с определенной кристаллографической ориентацией структуры, художественные изделия и др. При этом может быть существенно уменьшена или полностью исключена механическая обработка деталей [12].

|

|

|

|

Дата добавления: 2014-01-13; Просмотров: 607; Нарушение авторских прав?; Мы поможем в написании вашей работы!