КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механические свойства сварного соединения

|

|

|

|

Результат лазерной сварки зависит от вида соединяемых материалов, регулируемых параметров процесса и от некоторых характеристик используемого лазера и оптической фокусирующей системы. В общем случае отработка технологии лазерной сварки является многофакторной задачей.

Требования к лазеру, применяемому для сварки металлов, в значительной степени аналогичны тем, что приведены в разделе "Лазерная резка":

· максимальная излучаемая лазером мощность однозначно определяет максимальную толщину свариваемых металлов, поэтому ее оптимальное значение 1,5...5,0 кВт, хотя для отдельных задач необходимы еще большие мощности;

· необходима высокая стабильность рабочей мощности и положения оси луча;

· требование к модовому составу излучения несколько ниже, чем для задач резки.

Параметры фокусирующей системы подобны описанным в разделе "Лазерная резка". При повышенной мощности лазерного луча более надежны фокусирующие системы на основе металлических зеркал.

ПАРАМЕТРЫ ПРОЦЕССА СВАРКИ:

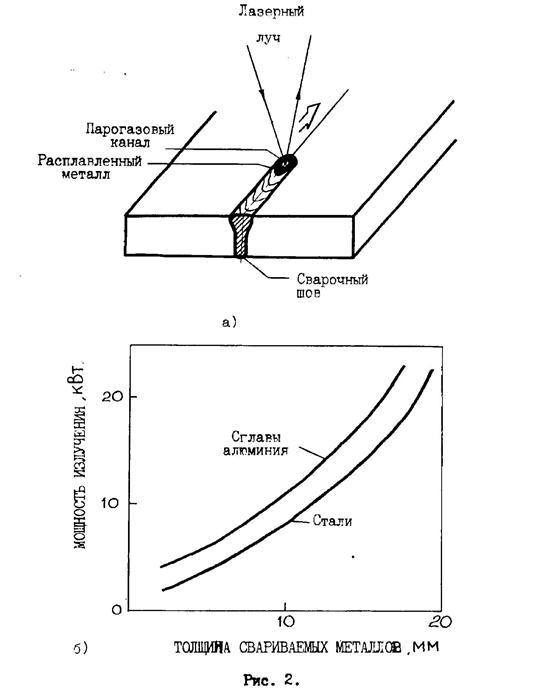

· мощность лазерного излучения определяет, с одной стороны, скорость сварки, с другой - жестко ограничивает максимальную толщину свариваемого металла (рис. 2б). Для получения качественного соединения конструкционных сталей необходим киловатт мощности лазерного излучения на миллиметр толщины свариваемых материалов;

· скорость сварки определяет как максимальная толщина свариваемых материалов, так и качественные характеристики соединения. При заданной мощности луча его проплавляющая способность падает с увеличением скорости;

· положение фокуса определяет производительность процесса сварки, а также ширину и форму собственно сварного шва. Оптимально положение фокуса на поверхности свариваемого металла либо его небольшое заглубление в металл.

СВОЙСТВА СВАРИВАЕМОГО МЕТАЛЛА определяют эффективность процесса так же, как и в случае лазерной резки.

При сварке плавлением требуется защита свариваемого участка от вредного взаимодействия с окружающим воздухом. Поскольку при лазерной сварке время пребывания металла в расплавленном состоянии минимально, даже для таких материалов, как сплавы титана, достаточным оказывается местный обдув зоны сварки гелием, аргоном либо их смесью.

Сложности могут возникнуть при лазерной сварке сплавов, содержащих легкоиспаряемые компоненты или плакированных такими компонентами (например, цинк в алюминиевых сплавах и латунях, оцинкованном железе, свинец в так называемых автоматных сталях), из-за возможного образования пор в металле шва.

При использовании соответствующих приемов лазерная сварка позволяет соединить даже инструментальные стали и твердые сплавы.

|

Требования к качеству сборки заготовок для лазерной сварки

достаточно жестки:

· минимальный зазор в сварочном стыке (не более 0,2...0,3 мм);

· смещение соединяемых кромок должно быть мало;

· соединяемые кромки должны быть чистыми, без следов масла, краски и т.п.

Существует еще одно специфическое требование: сфокусированный лазерный луч должен быть направлен на стык с высокой точностью. Облегчить решение этой задачи могут автоматизированные системы слежения за положением сварочного стыка.

Преимущество лазерной сварки по сравнению с традиционными ее видами:

· скорость сварки в несколько раз выше;

· коробление сварной конструкции минимально (например, лазерная сварка позволяет изготавливать блок шестерен коробки передач автомобиля из отдельных венцов);

· высокие характеристики сварного соединения (например, лазерный сварной шов на стали 17ГIC равнопрочен основному металлу и не охрупчивается до температуры минус  С).

С).

Лазерный луч значительно превосходит луч электронный: им легче управлять, отпадает необходимость вакуумирования и защиты от радиации.

4. Поверхностная лазерная обработка дает возможность получить детали, у которых поверхностные слои обладают свойствами, значительно отличающимися от свойств сердцевины деталей.

Мощные технологические  - лазеры позволяют реализовать следующие высокоэффективные и конкурентоспособные технологии поверхностной обработки металлов и сплавов: лазерное термоупрочнение; лазерное оплавление поверхности; лазерное легирование; лазерная наплавка.

- лазеры позволяют реализовать следующие высокоэффективные и конкурентоспособные технологии поверхностной обработки металлов и сплавов: лазерное термоупрочнение; лазерное оплавление поверхности; лазерное легирование; лазерная наплавка.

Экономическая целесообразность применения лазерной технологии становится значительной лишь при изменении технологической цепочки изготовления детали или ее конструкции. Например, для изготовления ответственных деталей, отдельные участки которых работают в условиях высоких контактных нагрузок, применяют цементируемые малоуглеродистые качественные стали с высокими прочностью и вязкостью. Для получения высокой твердости участки подвергают цементации с последующей закалкой. Замена стали на аналогичную по составу среднеуглеродистую сталь с одновременным переходом на лазерное термоупрочнение участков позволяет достичь необходимых конечных результатов без применения цементации.

Основы поверхностной лазерной обработки. Все технологии поверхностной лазерной обработки основаны на эффекте теплового действия перемещающегося по поверхности детали сфокусированного лазерного луча, рис. 3а.

Каждый участок обрабатываемой поверхности сначала нагревается падающим на него лучом, а затем охлаждается, отдавая тепло нижележащим слоям металла.

В результате по пройденной лучом траектории формируется дорожка, в которой структура и свойства материала изменены. Геометрию этой дорожки (ширину, высоту или глубину, пространственную форму) можно изменять в достаточно широких пределах в соответствии с конструктивными требованиями.

Поскольку энергия луча затрачивается на нагрев лишь небольшого объема материала, процесс этот идет очень быстро, что обеспечивает высокую производительность технологии.

Лазерное термоупрочнение ориентировано, в первую очередь, на повышение твердости и износостойкости поверхности деталей, изготовленных из углеродистых и легированных сталей, перлитных и феррито-перлитных чугунов.

В основе процесса - мартенситное превращение сплавов: при нагреве сплав переходит в аустенитное состояние; при последующем охлаждении с достаточно высокой скоростью в сплаве формируется структура мартенсита, сообщающая ему высокие твердость и износостойкость.

Для лазерной технологии характерны высокие скорости охлаждения нагретого металла - до  К/с. Результат такой обработки - получение твердости и износостойкости более высоких, чем при традиционной закалке. Возможно упрочнение малоуглеродистых сталей и технического железа, недостижимо при традиционной закалке. Лазерное термоупрочнение режущих кромок ножей, применяемых в деревообрабатывающей, бумагоделательной, мясообрабатывающей отраслях, сельскохозяйственных машинах, повышает их ресурс в 2...5 раз. Практически отсутствует изменение рельефа поверхности, что делает возможным использование лазерного термоупрочнения в качестве финишной технологической операции.

К/с. Результат такой обработки - получение твердости и износостойкости более высоких, чем при традиционной закалке. Возможно упрочнение малоуглеродистых сталей и технического железа, недостижимо при традиционной закалке. Лазерное термоупрочнение режущих кромок ножей, применяемых в деревообрабатывающей, бумагоделательной, мясообрабатывающей отраслях, сельскохозяйственных машинах, повышает их ресурс в 2...5 раз. Практически отсутствует изменение рельефа поверхности, что делает возможным использование лазерного термоупрочнения в качестве финишной технологической операции.

Упрочнение значительных площадей деталей в большинстве случаев реализуется в соответствии с принципом Шарпи, по которому достаточно повысить твердость лишь части работающей поверхности детали. Например: для чугунной втулки цилиндра двигателя внутреннего сгорания оптимально лазерное термоупрочнение 25...30% ее рабочей поверхности, при этом ее ресурс возрос до уровня, обеспечиваемого дорогой вставкой из нирезита.

Лазерное оплавление поверхности. Отличие этого вида технологии лазерного термоупрочнения состоит в том, что лазерный луч нагревает локальный участок поверхности детали до расплавления. В процессе охлаждения расплав кристаллизуется с высокой скоростью. Реализуется процесс закалки из жидкого состояния, что позволяет получать высокодисперсные структуры с новыми свойствами.

Метод успешно прилагается к различным конструкционным сплавам:

· поверхностное оплавление серых чугунов позволяет растворить в расплаве весь графит. В зоне оплавления образуется высокодисперсная структура, подобная структуре белого чугуна, что сообщает материалу высокие твердость и износостойкость;

· поверхностное оплавление литейных сплавов алюминия формирует зоны с высокодисперсной квазиэвтектической структурой;

· использование этой технологии в производстве головки блока цилиндров автомобильного двигателя многократно повышает ее ресурс;

· обработанные таким методом стали 20X13 и 40X13 показали значительное повышение коррозионной и кавитационной стойкости.

Лазерное оплавление незначительно искажает рельеф поверхности детали, поскольку объем расплава мал, а лазерный луч не оказывает на него существенного давления. Последующая обработка детали либо минимальна, либо может на применяться вообще. В ряде случаев лазер позволяет сгладить исходный рельеф.

Если остро сфокусированный (до диаметра 0,3...0,5 мм) луч перемещать по поверхности детали с высокой скоростью так, что оплавление ее будет минимально, то крайне малые объемы расплава охлаждаются со сверхвысокими скоростями (не менее  К/с) что для некоторых сплавов приводит к получению на поверхности аморфной структуры металлического стекла.

К/с) что для некоторых сплавов приводит к получению на поверхности аморфной структуры металлического стекла.

Лазерное легирование - новейшая технология - логическое развитие метода лазерного оплавления поверхности. Основа метода - введение в ванну расплава легирующих элементов, позволяющих получить структуру с требуемым уровнем свойств. Лазерное легирование бором сплавов на основе железа обеспечивает им высокую износостойкость. Отсутствует эффект скалывания борированного слоя, характерный для диффузной технологии его получения. Лазерное легирование алюминиевых сплавов железом, никелем и т.п. повышает твердость и термическую стабильность их свойств.

Легирующие элементы в расплав могут быть введены: из обдувающего расплав газа; из паст, наносимых на обрабатываемые участки поверхности; подачей в расплав порошка, рис. 3б.

Возможна "имплантация" на поверхность дисперсных частиц, например, тугоплавких карбидов.

Лазерная наплавка порошковых металлических сплавов (рис. 3г) - перспективная технология. Ее достоинства:

· практическое отсутствие дефектов и высокая работоспособность наплавленного материала;

· минимальное термическое воздействие на подложку, что гарантирует отсутствие деформаций и структурных изменений.

Наиболее отработана наплавка порошков системы "никель-хром-бор-кремний". Например: значительно повышается ресурс и надежность клапанов ДВС, уплотнительные фаски которых получены методом лазерной наплавки указанных сплавов.

Оптимизация параметров поверхностной лазерной обработки.

ПАРАМЕТРЫ ЛАЗЕРА. Важнейшими являются мощность и ее стабильность. Кроме того, оптимально однородное распределение мощности по сечению луча.

ПАРАМЕТРЫ ФОКУСИРУЮЩЕЙ СИСТЕМЫ. Поскольку острая фокусировка не является необходимой, целесообразно использовать системы с большим фокусным расстоянием.

ПАРАМЕТРЫ ПРОЦЕССА ОБРАБОТКИ. Технология лазерной поверхностной обработки позволяет получать дорожки глубиной (толщиной) до 2 мм и шириной до 20 мм. Большие значения ширины (10...20 мм) достигаются при использовании специальных оптических устройств - сканаторов, обеспечивающих высокочастотные колебания луча в направлении, перпендикулярном его основному движению.

При оптимизации основных параметров обработки (мощности луча и скорости его перемещения, диаметра пятна фокусировки) необходимо учитывать реальную конструкцию детали, ее материал и условия эксплуатации. Применение поглощающих покрытий в технологии лазерной поверхностной обработки позволяет резко увеличить поглощение лазерного излучения металлом (рис. 3в). Существует несколько типов составов для этих целей, нетоксичных и удобных в применении.

Преимущества лазерной поверхностной обработки:

· высокое качество достигаемых результатов;

· возможность обработки труднодоступных участков поверхности;

· минимальные коробления обработанных деталей;

· высокая производительность процесса.

Эти достоинства особенно проявляются при обработке ответственных участков деталей.

|

|

|

|

Дата добавления: 2014-01-14; Просмотров: 751; Нарушение авторских прав?; Мы поможем в написании вашей работы!