КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Формирование операций и этапов ТП

|

|

|

|

Выбор баз

В основе выбора баз лежит принцип совмещения баз: на окончательных операциях требуется совместить технологическую базу с конструкторской, которая должна быть совмещена с измерительной уже в рабочем чертеже детали. На операциях, предшествующих окончательным, с технологическими базами должны быть совмещены измерительные (исходные). Исходными базами могут быть приняты также поверхности, обработанные в данной операции.

Важно помнить, что в случаях, когда не все поверхности заготовки требуют механообработки и остаются на детали необработанным («черным»), то на первой операции эти поверхности и используют как технологические базы. К тому же системы обрабатываемых т «черных» поверхностей должен связывать лишь один размер.

При выборе баз нужно учитывать и принцип постоянства баз, обеспечит наибольшую точность взаимного расположения поверхностей. Этот принцип успешно реализуется при базировании валов на центровых фасках. При базировании на СЧПУ с одной установки можно обработать большое число поверхностей (например, на корпусах).

Под формированием операций понимается перечень обрабатываемых в данной операции поверхностей (количество переходов) и рациональная последовательность их обработки.

В мелко- и среднесерийном производстве этот перечень называют комплексом, в него входят поверхности, которые удобно (доступно для инструментов) обработать при данной установке заготовки. Для указанной серийности характерны среднеконцентрированные операции, собственно концентрация может быть организационной, технической и технологической. Для операций, выполняемых на СЧПУ проектируют и высококонцентрированные операции, что выгодно экономически.

К началу формирования операций уже определено количество ступеней обработки каждой поверхности заготовки и установлена последовательность операций, решен вопрос выбора баз, есть представление об оборудовании, поэтому фактически сформирована маршрутная технология.

Когда определены базы, комплексы обрабатываемых в операциях поверхностей, последовательность переходов, определено место термообработки, рассчитаны операционные размеры, выбраны конкретные станки, режущие и др. измерительные инструменты, оценена трудоемкость операций, тогда оформляются операционные карты, комплект которых называют операционной технологией. После её разработки корректируется и маршрутная технология.

Группируя черновые, чистовые, окончательные и отделочные операции, учитывая место термообработки (или ХТО), получаем соответствующие этапы ТП.

В черновом этапе ТП грубые поверхности детали (12…13 кв) получаются окончательно, а для более точных поверхностей здесь выполняется лишь предварительная обработка. Иногда после этого этапа заготовки термически нормализуются, а обычно нормализация проводится для заготовок.

В чистовом этапе окончательно получают поверхности средней точности (10…11 кв). После этого этапа выполняют термообработки или ХТО.

Точные и особоточные поверхности детали получают в окончательном и отделочном этапах (некоторые виды ХТО, например, азотирование) выполняют после окончательного этапа перед отделочным. Здесь же выполняется и упрочняющая обработка, если таковая требуется.

19.10. Разработка ТТ к выполняемым операциям

Вообще все требования рабочего чертежа являются техническими. Но обычно под ТТ понимают указания на допустимые величины несоосностей, биений, смещений от номинального положения и т.п.). Эти параметры, указанные на рабочем чертеже детали, выполняются главным образом на окончательных операциях. Для всех предшествующих операций подобные ТТ разрабатывает технолог с целью достичь необходимой точности расположения базовых и обрабатываемых поверхностей, обеспечить минимальную неравномерность снимаемых припусков. При этом используется ниже изложенная методика, основанная на анализе ТП с точки зрения последовательности операций и их содержания.

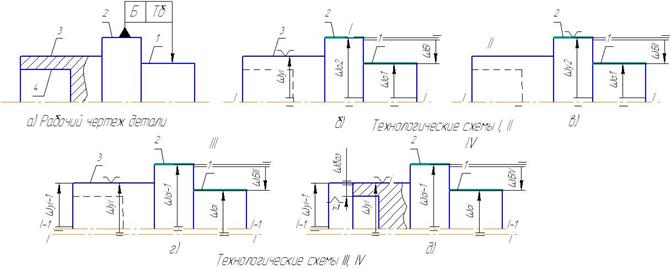

Рис. 47. Технологические схемы

Существо этой методики рассмотрим на примере (рисунок 47). Требуется обеспечить в ТП изготовления детали (рисунок 47а) допустимые по рабочему чертежу биение ТБ между поверхностями 1 и 2. В ТП могут по ряду причин использоваться различные схемы (I...IV) базирования заготовки (рисунок 47б,в,г,д).

Схема I показывает возможность обработки поверхностей 1 и 2 в одной операции при одной установке (ось i-i). В этом случае (рисунок 47в) поле рассеивания биений в партии деталей, как видно из размерной связи, равно

ωБI=ωo1+ωo2≤ТБ

Погрешность установки ωуi хотя и имеет место, но в размерную связь не входит. Схему I называют обработкой с одной установки, и она широко практикуется. На станках токарного типа, на круглошлифовальных станках при обработке простых поверхностей погрешности ωо≈0, и обеспечить строгую величину ТБ несложно.

Но если представить, что поверхность 1 – зубчатый венец, то схема I неприемлема (разные станки). В этом случае целесообразно реализовать схему II, полагая, что к моменту обработки поверхности 1 поверхность 2 уже подготовлена ранее. Тогда

ωБII=ωу2+ωo1≤ТБ,

а для выполнения условия ωБII≤ ТБ требуется обеспечить приемлемую00 величину ωу (с учетом и ωo).

В ТП может иметь место и схема III, когда приходится поверхности 1 и 2 обрабатывать в разных операциях и на разных станках (например, зубчатый и шлицевой венцы), используя при этом одну и ту же базу. Две различных операции соответствуют осям i-1 и i.

Здесь ωБIII=ωуi-1+ωoi-1+ωoi≤ТБ,

а для выполнения условия ωБIII≤ ТБ требуется уменьшать ωу в обеих операциях (учитывая и ωо).

Наконец, в ТП может встретиться и схема IV, когда обработку поверхностей 1 и 2 приходится вести и в разных операциях и от разных баз:

ωБIV=ωуi-1+ωoi-1+ ωуi+ωoi+ωбаз,

где в размерную связь включается погрешность из-за смены баз ωбаз. Обеспечение ТБ при этом ещё более осложняется.

Изложенная методика полностью применима для определения величины неравномерности расположения припуска в случае предварительной и окончательной обработки одной и той же поверхности заготовки.

19.11. Выбор оборудования

С технологической точки зрения различают четыре основных группы станков:

- станки общего назначения (универсальные);

- станки общего назначения повышенной производительности;

- станки определенного назначения (зуборезные, резьбофрезерные, копировально-фрезерные и т.п.);

- специальные станки.

Кроме того, по точностным возможностям станки бывают обычной, повышенной, высокой и особовысокой точности. Последние часто называют – прецизионными.

Обе указанные характеристики – производительность и точность - лежат в основе выбора того или иного станка. При этом серийность производства диктует задачу обеспечения производительности: чем выше серийность, тем более производительным должно быть оборудование.

19.12. Автоматизация проектирования ТП (АПТП)

АПТП на базе ЭВМ ускоряет разработку ТП и повышает качество проектирования, освобождая технологов от рутинной работы и делая их труд творческим.

АПТП позволяет на основе анализа и сравнения вариантов ТП и отдельных операций сформировать оптимальный вариант обработки заготовок.

Составными частями АПТП являются АС проектирования ТП заготовок, механообработки и сборки.

САПР ТП механообработки, в свою очередь, содержит ряд подсистем по решению отдельных задач проектирования: разработка маршрутной технологии, операционной технологии, расчет режимов резания, расчет операционных размеров, расчет трудоемкости и др.

Наиболее гибкими являются универсальные системы АПТП, основанные на классификации элементарных поверхностей деталей. В этих системах имеются:

- классификатор поверхностей;

- комплект формализованных языков для описания конфигурации деталей и структуры ТП;

- банк типовых схем (маршрутов обработки) поверхностей в нескольких вариантах (с учетом габаритов, точности, шероховатости, серийности производства);

- банк постоянной информации (расчетные уравнения, нормативы для выбора припусков, допусков, станков, инструментов, режимов обработки, трудовых затрат и др.);

- системы кодирования постоянной и переменной информации, формы входной и выходной документации;

- управляющие алгоритмы;

- программа для ЭВМ на программоносителе.

АПТП может реализовываться и в диалоговом режиме и быть полностью автоматическим при наличии алгоритмов поиска оптимальных технологических решений.

|

|

|

|

Дата добавления: 2014-01-14; Просмотров: 521; Нарушение авторских прав?; Мы поможем в написании вашей работы!