КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Подготовка сточных вод по схеме закрытого типа по принципу отстоя

|

|

|

|

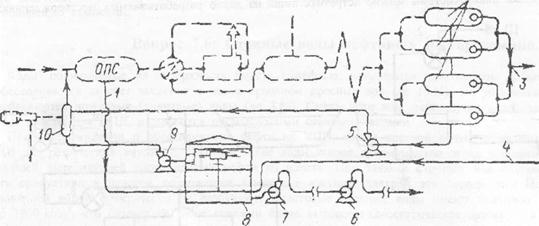

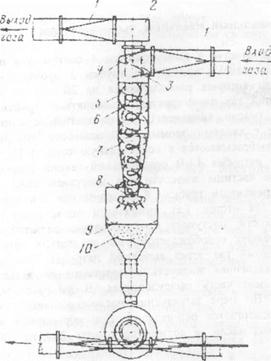

Принцип действия такой установки (рис. 52) следующий. Отделившаяся в отстойнике предварительного сброса (ОПС) основная масса свободной воды по линии сброса 1 направляется в резервуар-отстойник 8 с гидрофобным жидкостным фильтром, а частично обезвоженная нефть (до 5 %) проходит через оборудование УПН и поступает в теплоизолированные отстойники обезвоживания 2. В этих отстойниках нефть от воды окончательно отделяется за счет нагрева эмульсии в деэмульсаторе и подачи в эту эмульсию ПАВ. Свободная горячая вода поступает на прием насоса 5 и снова подается в отстойник предварительного сброса УПН. Это позволяет интенсифицировать процесс разрушения холодной эмульсии, поступающей на УПН, что существенно сокращает расход деэмульгатора и снижает температуру нагрева этой эмульсии.

Пластовая сточная вода из резервуара-отстойника 8 забирается насосом 7 и подается в резервуары, а из них направляется на прием насосов Пластовая сточная высокого давления 6, установленных в блоке БКНС.

Рис. 52 Установка очистки пластовых сточных вод закрытого тина.

1 - линия сброса воды из отстойника; 2 - отстойник для обезвоживания; 3 - коллектор для обезвоженной нефти; 4 - линия подачи сточной воды из электродегидратора; 5 - насос для подачи горячей пластовой воды, содержащей ПАВ, в смеситель 10; 6 - насосы высокого давления4, 7 - насос для подачи воды на БКНС; 8 - резервуар-отстойник; 9 - насос для подачи отстоявшейся нефти на повторную деэмульсацию.

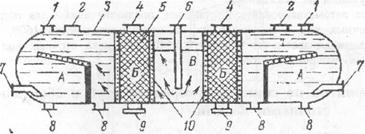

Рассмотрим работу резервуара-отстойника с гидрофобным жидкостным фильтром (рис. 53).

Так как количество эмульгированной нефти в пластовой воде, сбрасываемой по линии 1 с отстойников предварительного сброса ОПС (см. рис. 52), может достигать более 1000 мг/л, предусмотрен резервуар-отстойник с гидрофобным жидкостным фильтром. Принцип действия его следующий. Вода, содержащая капельки нефти и механические примеси, из отстойников предварительного сброса и электродегидраторов под собственным давлением подается по вводному коллектору 1 в емкость 3, имеющую ответвления 4, после чего фильтруется через нефтяную "подушку". Эти капельки, контактируя с окружающей нефтью, переходят в состав жидкостного гидрофобного фильтра, уровень которого поддерживается постоянным за счет перелива нефти в карман 2 и отвода ее из отстойника. Положение нефтеводяного уровня в резервуаре можно регулировать в широком диапазоне за счет гидравлических сопротивлений, возникающих при прохождении воды в зазоре между плунжером 5, который может подниматься и опускаться, и стенкой отводной трубы 6. Наблюдение за положением уровня раздела нефть-вода осуществляется поплавком 7. На границе раздела фаз нефть-вода иногда образуется слой 8 эмульгированной нефти, трудно поддающейся разрушению и значительно ухудшающий процесс очистки воды.

Рис. 53 Схема резервуара-отстойника с гидрофобным жидкостным фильтром.

Объем резервуара-отстойника с гидрофобным фильтром зависит от количеств поступающей и забираемой воды через отводную трубу 6, пропускной способности ответвлений 4, предназначенных для равномерного распределения потока капель воды (дождевания) по всей площади резервуара, а также интенсивности перелива нефти в карман 2.

Если количество воды, поступающей с УПН, достигает 10000 м3/сут, а диаметры вводного коллектора 1 и отводной трубы 6 равны, то рекомендуется устанавливать четыре резервуара вместимостью 2000 м3 каждый с заданной разностью высот уровней не более 2 м.

Подготовка сточных вод по схеме закрытого типа по принципу фильтрации. Основным аппаратом этих установок является коалесцирующий фильтр-отстойник типа ФЖ-2973

|

(рис. 54).

Рис. 54 Коалесцирующий фильтр-отстойник.

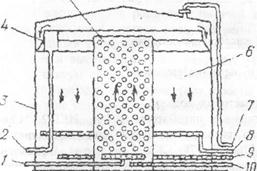

Сточная вода предварительно подвергается отстою в горизонтальном отстойнике, а затем через патрубок ввода 6 поступает в приемный отсек В фильтра-отстойника, расположенный в средней части корпуса 3. Из приемного отсека сточная вода через перфорированные перегородки 10 поступает в фильтрационные отсеки Б. Фильтрационные отсеки заполнены коалесцирующим фильтром 5, в качестве которого применяют гранулированный полиэтилен с размером гранул 4-5 мм. Полиэтилен обладает гидрофобным свойством: нефть смачивает его, а вода нет. Поэтому капли нефти, задерживаясь на поверхности гранул, сливаются (коалесцируют) и выходят из фильтрационных отсеков Б в отстойные отсеки А в укрупненном виде. Поэтому в отстойных отсеках происходит быстрое расслоение воды и капелек нефти и нефть выводится сверху через патрубки вывода нефти 1, а очищенная вода - через патрубки 7. Осаждающиеся в отстойных отсеках механические примеси выводятся через патрубки 8. Отстойные отсеки снабжены люками-лазами 2. Загрузка и выгрузка гранулированного полиэтилена в фильтрационные отсеки производится через люки 4 и 9. При засорении гранулированного полиэтилена осуществляют его промывку подачей в очищенную воду 10-15 % дисперсии керосина в течении 30 мин.

Подготовка сточных вод по схеме закрытого типа по принципу флотации. Подготовка сточных вод, основанная на принципе флотации осуществляется в резервуаре-флотаторе (рис. 55).

|

Рис. 55 Резервуар-флотатор.

Флотация - это процесс извлечения из жидкости мельчайших дисперсных частиц с помощью всплывающих в жидкости газовых пузырьков. В резервуаре-флотаторе пузырьки газа образуются во флотационной зоне 5 за счет выделения растворенного газа из сточной воды в результате снижения давления. Газонасыщенная вода через патрубок ввода 1 вводится в нижнюю часть флотационной зоны с помощью перфорированного распределителя. Сточная вода поднимается во флотационной зоне со пребывания воды во скоростью, обеспечивающей длительность флотационной зоне около 20 мин. Выделяющиеся пузырьки газа, поднимаясь вверх, встречают на своем пути диспесные частицы, распределенные в воде. Дисперсные частицы (капельки нефти) захватываются пузырьками и флотируются на поверхность, образуя там слой пены. Уловленная нефть собирается кольцевой желоб 4 для сбора нефти и выводится через патрубок 2. Вода из флотационной зоны 5 перетекает в отстойную зону 6, расположенную в кольцевом пространстве между корпусом 3 резервуара и флотационной зоной, где медленно опускается вниз. Дисперсные частицы, которые хорошо смачиваются водой, под действием силы тяжести осаждаются вниз, откуда осадок выводится через патрубки 9 и 10. Очищенная вода выводится через перфорированный коллектор и патрубок 8. Резервуар-флотатор герметизирован, поэтом) выделяющийся из воды газ выводится сверху резервуара через патрубок 7. Содержание примесей (мг/л) в сточной воде, поступающей в резервуар-флотатор на очистку, должно быть: нефти - 300, механических примесей - до 300. Остаточное содержание в очищенной воде, выходящей из резервуара-флотатора, составляет (мг/л): нефти - 4-30, механических примесей - 10-30.

Подготовка сточных вод по схеме закрытого типа по принципу электрофлотации. Электрофлотация - это флотация газом, образовавшимся в результате электролиза. При электролизе воды образуются пузырьки кислорода и водорода. Преимущество электрофлотации по сравнению с газовой флотацией - возможность получения при электролизе тонкодиспергированных пузырьков газа, что приводит к быстрому осветлению нефтесодержашей воды. Сущность электрофлотационного способа очистки сточнь вод заключается в следующем. В технологической емкости устанавливают электроды и пропускаю: п::т:янный электрический ток. В результате электролиза на электродах выделяются газовые пузырьки, которые поднимаются вверх, пронизывая слой обрабатываемой нефтесодержащей воды. При движении в сточной воде пузырьки сталкиваются с дисперсными частицами, взвешенными в воде, прилипают к ним и флотируют их. Таким образом, дисперсные частицы собираются в верхней части сосуда в виде пены, которая затем удаляется.

Для повышения эффективности процессов флотации и электрофлотации в обрабатываемую сточную воду вводят химические реагенты, которые способствуют объединению мельчайших дисперсных частиц в достаточно крупные соединения с последующим их осаждением.

На промыслах применяют блочные автоматизированные установки, предназначенные для подготовки пластовых и промышленно-дождевых сточных вод и рассчитанных на производительность 1600, 4000 и 10000 м:7сут и рабочее давление в напорных аппаратах от 0,15 до 0,6 МПа. Очистка сточных вод предусмотрена способом отстаивания в полочных напорных отстойниках.

Вопрос 7.11: Мероприятия по снижению коррозии труб и оборудования

сточными водами.

Коррозия водоводов происходит вследствие присутствия в воде агрессивных агентов (углекислого газа, кислорода, сероводорода и т.д.).

Агрессивность углекислого газа, возрастающая с повышением температуры воды, связана с тем, что он понижает рН воды и способствует разрушению защитных пленок на металле. Отложения окислов железа становятся рыхлыми и легко уносятся потоком воды.

Сероводород содержится в воде, способствует резкому увеличению скорости коррозии. Сероводород может образовываться в результате восстановления сульфатов CaS04, содержащихся в воде. Сероводород, реагирует с железом с образованием сернистого железа, которое не образует плотной защитной пленки на металле и не предохраняет его от дальнейшей коррозии.

Под действие растворенного в воде кислорода, особенно в открытых системах подготовки образуется серная кислота и сульфиды железа, выпадающие в осадок. Приведем эти реакции:

H2S + 202 → H2S04 и 4Fe2 + 12H2S + 302 → 4Fe2S3 ↓+ 12Н20

Поэтому наличие в воде сероводорода даже в незначительном количестве может служить причиной интенсивной коррозии и снижения приемистости нагнетательных скважин.

Скорость углекислотной и сероводородной коррозии зависит главным образом от рН среды, а также от температуры и скорости движения воды. Чем выше температура и скорость движения воды, тем выше скорость химической коррозии.

Снизить коррозионную агрессивность воды можно:

1) исключением контакта пластовой сточной воды с кислородом воздуха;

2) введением в воду ингибиторов коррозии;

3) изоляцией поверхности труб и оборудования различными материалами;

4) обескислороживанием воды;

5) применением материалов, стойких к коррозии в пластовых водах.

Высокими защитными свойствами обладают отечественные ингибиторы И-l-A, ИКБ-2, «Север-1» снижающие скорость коррозии в среднем на 80-95 %. Широко применяются также высокоэффективные импортные ингибиторы коррозии, такие как Виско-938, Виско-970, СК-378, СК-601 и другие. Эффективность защиты ингибиторов зависит от многих факторов (общей минерализации вод, наличия бикарбонатных ионов, температуры закачиваемой воды, водородного показателя рН, наличия в воде углекислого газа и сероводорода и т.д.) и должна определяться для каждого месторождения отдельно.

Нанесение покрытий на внутреннюю поверхность трубы в виде эпоксидных смол и лаков в значительной мере уменьшает также шероховатость стенок труб, что снижает гидравлические сопротивления в системах ППД в среднем на 10%, а это в свою очередь приводит к снижению мощности насосов высокого давления, устанавливаемых на КНС.

Вопрос 7.12: Использование пресной воды, водозаборы.

Для ППД при разработке нефтяных месторождений, кроме пластовых сточных вод, используются пресные воды рек, озер, водохранилищ, которые несут в себе, особенно весной, большое количество механических примесей. Их закачка в продуктивные горизонты возможна лишь при соответствующей очистке. Для ППД часто используют также пресные грунтовые воды, получаемые из артезианских скважин, из под русел рек, а также из водоносных горизонтов, лежащих выше разрабатываемых нефтяных пластов. Большим преимуществом этих вод является то, что состав их практически не меняется по сезонам года, они содержат мало взвешенных твердых частиц и могут использоваться для заводнения без очистки.

Водозаборные сооружения предназначены для забора воды из источников и подачи ее в водопроводную сеть или на водоочистную установку, водозаборы могут быть открытых водоемов и порусловые. В большинстве случаев используют подрусловые водозаборы.

В зависимости от местности и применяемого оборудования при использовании подрусловых вод водозаборы могут быть:

1) сифонные, когда устья подрусловых скважин связаны с сифонным коллектором;

2) индивидуальные, когда в скважину спущен центробежный насос, подающий воду в резервуары станции второго подъема (при этом отпадает необходимость строительства станции первого подъема).

При сифонном водозаборе вода (рис. 56) через песчаную подушку 1 фильтруется в подрусловую скважину 2, из которой вакуум-насосм 4 подается в групповой сифонный коллектор 3, а из него в вакуум-котлы 5.

Рис. 56 Сифонный водозабор.

Сифонный коллектор 3 располагают параллельно берегу реки с небольшим уклоном в сторону насосной станции 6. Из вакуум-котлов 5 вода центробежным насосом 7 подается в нагнетательный трубопровод 8, а затем в магистральный водовод 9. Из магистрального водовода 9 она поступает по водоводам 10. идущим к подземным резервуарам 11 кустовых насосных станций 13, после чего по приемному трубопроводу 12 к центробежным насосам высокого давления 14 и закачивается через распределительный коллектор по отдельным трубопроводам 15 в нагнетательные скважины.

Подрусловые скважины 2 глубиной не более 90 м бурят на расстоянии 70-90 м от берега реки при расстояниях между ними не более 170 м. Стенки этих скважин крепят 300-мм обсадными трубами, в которые спускают 200-мм водоподъемные трубы. Устье их представляет круглое бетонное кольцо (колодец) с герметичным люком. Диаметр колодца 1,5 м, а глубина его зависит от глубины заложения сифонного коллектора 3.

Главная часть сифонного водозабора - насосная станция 6 первого подъема, оборудованная центробежными насосами 7 с различной подачей в зависимости от суммарного дебита водозабора. Для создания вакуума в сифонной системе предусмотрены вакуум-насосы.

Станция представляет собой железобетонный колодец диаметром 6 -10 м, глубиной подземной части 9-17 м и высотой наземной части 5,7 - 6,5 м. В нижней части станции расположены насосное оборудование и вакуум котлы, а в наземной на специальной площадке - электрораспределительное устройство.

Водозаборы сифонного типа просты и удобны в эксплуатации и могут быть рекомендованы как основные при условии высокого стояния уровня подрусловых вод.

При водозаборах с индив иду ал ьными насосами в каждую подрусловую скважину, в которых уровень воды находится низко от поверхности земли, спускают вертикальные погружные центробежные насосы, которыми вода подается сразу на станцию второго подъема.

Строительство водозаборов с индивидуальными насосными установками в условиях высокого уровня подрусловых вод считается нецелесообразным. Такие установки необходимы для районов с низким уровнем грунтовых вод (менее 8 м), когда сифоном поднять воду из скважины невозможно.

Вопрос 7.13: Технологический процесс водоподготовки.

Как правило, воды артезианских скважин и глубинных водоносных горизонтов применяют для заводнения без какой-либо их подготовки. Однако часто воды предназначенные для закачки в пласт (поверхностных водоемов), загрязнены механическими примесями к солями железа. В результате при закачке в продуктивные пласты резко уменьшается приемистость нагнетательных скважин и снижается эффективность процесса ППД. В зависимости от свойств воды схема подготовки ее может быть различной.

На рис. 57 показана схема водоочистной станции при использовании для нагнетания в пласт воды из открытых водоемов.

Вода насосами 1 первого подъема подается в смеситель 3 и дозируется необходимым количеством коагулянта из устройства 2. Затем она попадает в осветлитель 4, в котором оседает основное количество взвешенных частиц, и выходит с небольшим содержанием механических примесей, задерживающихся в фильтрах 5. Очищенная вода накапливается в резервуарах 6, из которых насосами 7 второго подъема направляется на кустовые насосные станции и далее распределяется по нагнетательным скважинам. Насос 8 применяют для промывки фильтров.

Рис. 57 Принципиальная схема водоочистной станции.

На водоочистных станциях для подготовки воды открытых водоемов проводят, как правило, следующие операции: 1) осветление мутных вод коагулированием; 2) декарбонизацию; 3) обезжелези-вание; 4) стабилизацию.

Осветление мутных вод коагулированием. Так как содержащиеся в поверхностных водах взвешенные частицы практически не осаждаются под действием силы тяжести, их укрупняют. Укрупнение взвешенных частиц с образованием осаждающихся хлопьев называется коагуляцией. Реагенты, добавляемые к воде для того, чтобы прошла коагуляция, называют коагулянтами. Наиболее часто в качестве коагулянтов применяют сернокислый алюминий A1(S04)3, хлорное железо FeCl3 и реже железный купорос FeS04.

Декарбонизация. Иногда в воде содержится большое количество бикарбонатов кальция и магния. Отлагаясь в пласте, соли магния и кальция могут способствовать существенному снижению приемистости нагнетательных скважин. Во избежании отложений солей воду следует декарбонизировать. Наиболее распространенный способ декарбонизации заключается в подщелачивании ее гашеной известью.

Обезжелезивание. Содержание солей железа в воде может способствовать быстрому снижению приемистости нагнетательных скважин вследствие загрязнения их фильтрующих поверхностей железистыми осадками. Для удаления солей железа из естественных вод применяют аэрацию, известкование, коагулирование. Обычно аэрацию рекомендуется использовать при содержании в воде небольшого количества бикарбонатов закиси железа.

Аэрация (процесс обогащения кислородом воздуха) проводится либо в открытых бассейнах, либо в специальных градирнях, где вода, разбиваясь на мелкие струйки, контактирует с воздухом на большой поверхности. Конечный продукт аэрации - гидрат окиси железа Fe(OH)3, который, укрупняясь, оседает в воде в виде хлопьев. Недостаток обезжелезивания воды аэрацией - обогащение ее кислородом, что вызывает коррозию оборудования. Кроме того, при этом из воды удаляются не все соли железа, да и сам процесс связан с необходимостью использования весьма громоздкого оборудования.

Практически для удаления солей железа применяют щелочной реагент - известковое молоко.

Стабилизация. В закачиваемой воде могут содержаться соли железа, образовавшиеся в результате коррозии стальных труб и резервуаров, и сероводород. Особенно часто коррозия происходит в тех случаях, когда приемистость нагнетательных скважин незначительная и закачиваемая вода длительное время находится в трубах и резервуарах.

Для борьбы с коррозией прибегают к стабилизации воды путем подкисления ее или подщелачивания, что значительно усложняет процесс водоподготовки. Для упрощения процесса в воду добавляют небольшое количество гексаметафосфата натрия.

Для подготовки больших количеств воды применяют следующий комплекс сооружений: устройство для растворения и дозировки коагулянта; смесители, в которых вода смешивается с коагулянтом; осветлители, представляющие собой конусный резервуар с нижней подачей воды и предназначенные для образования хлопьев и удаления из них воды; отстойники, в которых осаждаются хлопья; специальные фильтры, назначение которых - удерживать, отделять из воды оставшиеся взвешенные частицы.

Вопрос 7.14: Использование подземных вод для заводнения пластов.

Для заводнения пластов на ряде месторождений используют подземные воды водоносных горизонтов, залегающих выше или ниже продуктивных пластов. С целью предупреждения возможности контакта растворенной в воде закиси железа с кислородом воздуха и образования и выпадения в осадок гидроокиси железа закачку подземных вод проводят по закрытой системе.

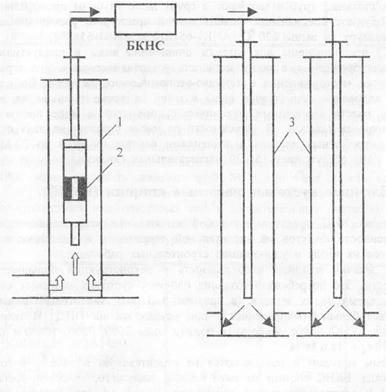

На рис. 58 показана схема закачки подземных вод в нефтяные пласты. Вода из водозаборных скважин 1 самотеком или с помощью насосов 2 с большой подачей поступает на блочную кустовую насосную станцию (БКНС), откуда по системе разводящих водоводов закачивается в нагнетательные скважины 3. В этом случае исключается необходимость строительства речных водозаборных станций водоподъема и уменьшается протяженность магистральных водоводов.

На месторождениях Западной Сибири по такой схеме к одной БКНС вода подается из двух-трех водозаборных скважин. Объем воды достаточен для закачки в шесть-десять нагнетательных скважин.

Предусмотрена также схема принудительного межскважинного перетока воды из.водозаборной скважины насосной установкой, минуя БКНС, подается непосредственно в нагнетательные скважины, число которых определяется соотношением их суммарной приемистости и производительности водозаборной скважины. Для проведения принудительного межскважинного перетока применяют погружные центробежные насосы. При низкой продуктивности водоносного пласта вода закачивается в одну нагнетательную скважину.

При этом водозаборную скважину оборудуют насосной установкой с меньшей подачей, но с достаточным напором, Контроль за режимом закачки воды осуществляют с помощью расходомеров, установленных у устья скважины. При схеме принудительного межскважинного перетока не нужно строить БКНС, что значительно сокращает длину разводящих водоводо

Погружные центробежные насосы имеют производительность до 3000 м7сут и напор до 1400 м, диаметр насосов составляет 375 мм, мощность электродвигателя 500 кВт.

Расчеты показывают, что для поддержания пластового давления в нефтяных залежах экономически выгоднее использовать подземные, а не поверхностные воды. В этом случае удельные капитальные вложения для водоснабжения промыслов в 1.5 -2 раза ниже, а себестоимость 1 м воды, добываемой из скважин и подаваемой в БКНС, в 2 - 3 раза меньше, чем при использовании поверхностных вод.

Рис. 58 Схема закачки подземных вод.

Вопрос 7.15: Системы и сооружения для нагнетания воды в пласт.

Система водоснабжения состоит обычно из нескольких звеньев, к которым относятся водозаборные сооружения, напорные станции первого и второго подъемов, кустовые насосные станции, закачивающие воду непосредственно в нагнетательные скважины.

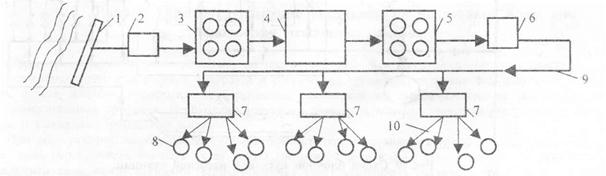

Рис. 59 Схема водоснабжения для заводнения пластов.

1 - водозаборные устройства; 2 - станция первого подъема; 3 - буферные емкости для чистой воды; 4 - станция водоподготовки; 5 - буферные емкости для чистой воды; 6 станция второго подъема; 7 - кустовые насосные станции; 8 - нагнетательные скважины; 9 - разводящий водовод; 10 - водовод высокого давления.

Водозаборы и насосные станции 1-го подъема предназначены для забора воды из источников и подачи ее на водоочистную станцию или насосную станцию 2-го подъема. Водозаборные сооружения и водоочистная станция включают в себя также буферные емкости для резерва воды, обеспечивающего обычно шестичасовую непрерывность водоподачи при ремонтных остановках или авариях. Буферные емкости - это подземные железобетонные или наземные обогреваемые и теплоизолированные стальные резервуары.

Водоочистная станция предназначена для подготовки воды, поступающей из открытого водозабора. Насосные станции 2-го подъема размещают, как правило, в местах сосредоточения основных сооружений системы ППД или совмещаются с одной из кустовых насосных станций. Они необходимы только в том случае, когда напор насосов станции первого подъема недостаточен для подачи воды ко всем пунктам системы водоснабжения под требуемым давлением.

Магистральные водоводы строят кольцевыми (для больших месторождений с перемычками), лучевыми и линейными. Они работают при давлениях до 3 МПа. Разводящие водоводы работают при очень высоких давлениях, достигающих 25 МПа. Диаметры их соответственно составляют 300 - 1020 мм. Изготавливают водоводы из цельнотянутых бесшовных стальных труб и зарывают в фунт ниже глубины промерзания.

Устье нагнетательных скважин оборудуют специальной нагнетательной арматурой, рассчитываемой на рабочие давления 21 и 35 МПа и температуру не выше 120 °С (АНК 1-65x210 и АНК1-65х350).

Кустовые насосные станции (КНС) предназначены для закачки очищенной воды в продуктивные пласты. Число КНС, их расположение на месторождении, а также мощность устанавливаемых в них агрегатов определяют на основе проекта разработки месторождения и технико-экономических расчетов. Во избежании больших гидравлических потерь в водоводах при закачке воды в пласт, а также уменьшения возможности попадания в призабойную зону пласта взвешенных механических примесей в виде продуктов коррозии КНС размещают вблизи нагнетательных скважин. В зависимости от числа скважин на этих станциях устанавливают от двух до восьми центробежных насосов с давлениями нагнетания от 4 до 20 МПа (один или два из них резервные). Каждая КНС обслуживает 15 - 20 нагнетательных скважин.

Вопрос 7.16: Блочные кустовые насосные станции (БКНС).

Построенные на нефтяных промыслах КНС представляют собой капитальные сооружения, строительство которых в условиях рассредоточенное™ объектов на значительной территории и удаленности от баз снабжения приводит к удлинению сроков их ввода и удорожанию строительных работ.

В связи с увеличением давления закачки возникла необходимость в реконструкции большинства КНС и переносе их за контур нефтеносности. Это потребовало создания блочных кустовых насосных станций (БКНС) и позволило резко сократить время на их монтаж (в среднем в 5 раз), значительно снизить расходы на строительство (30 %) и добиться большой маневренности при осуществлении ГШ Д.. В зависимости от установленных насосных агрегатов БКНС могут обеспечить подачу воды 3600, 7200, 10800 м3/сут, рассчитанных на давление нагнетания 9,3, 14, и 18,6 МПа.

БКНС изготавляются индустриальным методом и поставляются на строительную площадку в готовом виде. Монтаж продолжается 3-4 месяца. БКНС состоит из пяти блоков: насосного, напорной гребенки, управления, низковольтной аппаратуры и распределительного устройства. Число насосов, устанавливаемых в БКНС, может быть два, три или четыре, один из которых резервный.

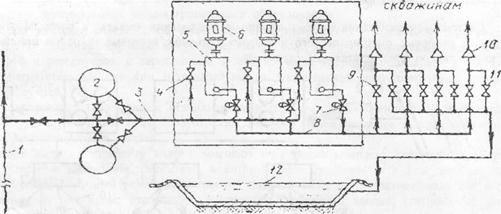

Из магистрального водовода 1 вода под давлением около 0,3 МПа вначале поступает в подземные резервуары 2, из которых по приемному коллектору 3 через задвижки 4 засасывается центробежными насосами 5, приводимыми в движение электродвигателями 6. Пройдя насосы и дистанционно управляемые задвижки 7, вода попадает в высоконапорный коллектор-распределитель 8 (10-20 МПа), из которого через задвижки 9 и расходомеры 10 она нагнетается к колодцам распределения, а затем в скважины.

Рис.60 Схема блочной кустовой насосной станции.

Для очистки призабойных зон нагнетательных скважин, основанной на самоизливе и восстановлении их приемистости, закрывают задвижку 9 и открывают задвижку 11 на распределительном коллекторе и грязную воду сбрасывают в пруды-испарители 12. БКНС полностью автоматизированы и телемеханизирова-ны и могут работать без обслуживающего персонала.

Вопрос 7.17: Насосы, их типы и характеристика.

Воду в нагнетательные скважины для ППД закачивают центробежными насосными агрегатами на базе насосов ЦНС180 и ЦНС500. Конструкция насоса типа ЦНС180 разработана с учетом создания на одной корпусной базе четырех модификаций с давлением нагнетания 9,5 -19 МПа.

Таблица 14

| Центробежный насосный агрегат | |||||

| Показатели | ЦНС 180- | ЦНС 180- | ЦНС-180- | ЦНС180- | ЦНС500- 1 |

| Подача, м /ч | 500, 700 | ||||

| Напор, м | 2020, 1875 j | ||||

| Допускаемое давление на входе, МПа | 0,6-3,1 | 0,6-3,1 | 0,6-3,1 | 0,6-3,1 | 0,1-1,57 |

| Потребляемая мощность, кВт |

Центробежные насосы типа ЦНС-180 допускают изменение рабочей характеристики посредством уменьшения числа ступеней (не более 2) с установкой проставочных втулок, без изменения привязочных размеров, с обязательной динамической балансировкой ротора.

Наиболее распространен шестнадцатиступенчатый центробежный насос типа ЦНС 180-1900 с приводом от синхронного электродвигателя. Секции его изготовлены из нержавеющей стали, крышки - из углеродистой, направляющие аппараты и рабочие колеса - из литой стали. Рабочие колеса уплотнены сменными бронзовыми кольцами. Подшипники скольжения применяют с принудительной смазкой. Насос ЦНС 180-1900 может развивать давление до 25 МПа. Срок его службы колеблется в пределах 2500 - 3000 ч.

Установки погружных центробежных насосов типа УЭЦП и УЭЦПК предназначены для закачки поверхностных или пластовых вод в нагнетательные скважины с целью ППД и добычи пластовых вод с подачей на кустовые насосные станции при содержании в жидкости механических примесей не более 0,1 г/л, с рН 5,4 - 9 и температурой не выше 60 °С.

Таблица 15

| Установка | Подача, | Напор, | Число | Размеры электронасоса, мм | |

| м /сут | м | ступеней | поперечный | длина ] | |

| У2ЭЦП14-1000-1200 | |||||

| УЭЦП 16-2000-1400 | |||||

| УЭЦПК 16-2000-1400 | |||||

| УЭЦПК 16-3000-1000 | |||||

| УЭЦПК16-3000-160 | |||||

| УЭЦПК-2000-200 |

Установки выпускаются по II группе надежности в климатическом исполнении ХЛ и У. В зависимости от поперечного размера погружного агрегата установки подразделяются на две группы - 14 и 16. Установки группы 14 имеют поперечный размер погружного агрегата 320 мм и применяют в скважинах с внутренним диаметром обсадной колонны не менее 359 мм; установки группы 16 имеют поперечный размер 375 мм и используются в скважинах с внутренним диаметром обсадной колонны не менее 396 мм.

Вопрос 7.18: Обслуживание установок по подготовке воды для заводнения нефтяных пластов.

Операторы, обслуживающие установку по подготовке воды для заводнения нефтяных пластов, должны регулярно следить за работой аппаратов и сооружений установки, исправностью отдельных узлов: задвижек, лотков, желобов, водосливов, трубопроводов, механизмов для сгребания осадков, реагентного хозяйства, измерительных приборов. Необходимо регулярно проводить контроль качества поступающей сточной воды и выходящей очищенной воды.

При эксплуатации песколовок необходимо осуществлять постоянный контроль за наличием осадка и уровнем воды; периодически очищать их от осадка (не реже 1 раза в 2 - 3 суток); следить за равномерным распределением воды между секциями (если песколовка многосекционная), регулируя его с помощью входных шиберов; во избежании выноса песка из песколовки проверять расход сточных вод, регулируя их поступление в соответствии с расчетным расходом. Высоту слоя осадка в песколовке следует замерять не реже 1 раза в 2 - 3 суток. Песколовки очищают от осадка стационарными гидроэлеваторами (эжекторами) или Песковыми насосами. При удалении осадка предварительно проводят разрыхление осадка струей воды.

Обслуживание нефтеловушек заключается в выполнении следующих операций: контроль за равномерностью распределения сточной воды между секциями и ее расходом; регулярный сбор накапливающейся нефти и своевременное удаление осадка согласно разработанному графику; очистка подводящих и отводящих лотков; поддержание строгой горизонтальности водосливов.

При эксплуатации прудов-отстойников необходимо: не допускать переполнения выше установленного уровня; не допускать образования сплошного слоя нефти в отделениях пруда-отстойника - по мере накопления нефть удаляют с помощью шарнирных труб или других приспособлений; не реже 1 раза в год очищать от накопившегося осадка. При обслуживании фильтров необходимо своевременно проводить регенерацию или замену фильтрующей загрузки.

Тема 8.

Сбор и подготовка нефтяного и природного газа.

Вопрос 8.1: Системы сбора природного газа.

Сбор, транспортирование и подготовка газа и конденсата на газовых месторождениях существенно отличаются от сбора, транспортирования и подготовки продукции на нефтяных месторождениях. Основное отличие прежде всего сводится к тому, что на нефтяных месторождениях мы имеем дело с добычей и транспортированием вязких нефтяных эмульсий по трубопроводам, а на газовых месторождениях - с добычей и транспортированием маловязких газов и газоконденсатных смесей.

Газ на газовом месторождении собирается для подачи на головную компрессорную станцию, которая транспортирует его по магистральному газопроводу к потребителям с возможно меньшими гидравлическими потерями, капитальными и эксплуатационными расходами.

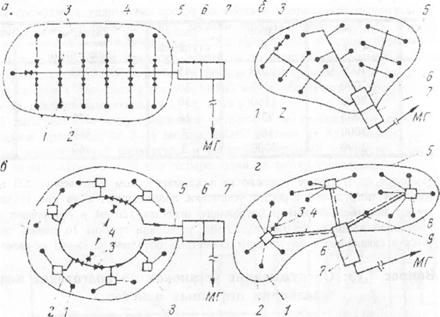

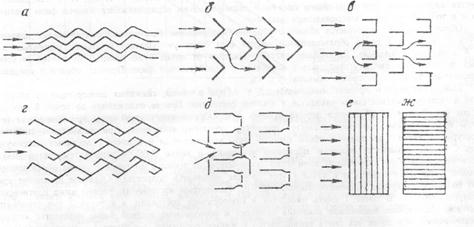

Элементы газосборной сети являются общими для разных месторождений и состоят обычно из фонтанных елок, газоотводящих линий (манифольдов, шлейфов), отключающих задвижек газосборных коллекторов, конденсатопроводов, промысловых газосборных пунктов (ПГСП) (рис. 61).

Рис. 61 Системы сбора газа.

а - линейная; б - лучевая; в - кольцевая; г - групповая; 1 - скважина; 2 - шлейфы; 3 - отключающие задвижки; 4 - газосборный коллектор; 5 - контур газоносности месторождения; 6 - промысловая газораспределительная станция (ПГРС); 7 - головные сооружения; 8 - групповые пункты сбора газа (ГПСГ); 9 - кондесатопровод; МГ - магистральный газопровод.

Форма газосборных коллекторов зависит прежде всего от конфигурации площади месторождения (вытянутая, круглая), от размещения скважин на ней, от числа и характеристики продуктивных горизонтов и принятой схемы осушки, очистки и учета газа пи скважинам. Название, газосборной системы определяется обычно формой газосборного коллектора. Если газосборный коллектор представляет собой одну линию, схема сбора называется линейной (рис. 61, а). Когда газосборные коллекторы сходятся в виде лучей к центральному сборному пункту, схема называется лучевой системой (рис. 61. б). При кольцевой системе газо-сбоный коллектор огибает площадь газоносного месторождения (рис. 61, в). Групповая система сбора применяется при наличии на промысле групповых пунктов сепарации газа (рис. 61, г).

Система сбора выбирается исходя из необходимости обеспечения бесперебойной подачи газа потребителям, маневренности, удобства обслуживания газосборной сети и минимальных расходов на ее сооружение и эксплуатацию.

Кольцевая система сбора газа более маневренная, так как при аварии на каком-либо участке этой системы перекрытием отключающих задвижек можно обеспечить бесперебойную работу всей газосборной сети. Другие системы сбора этому условию не удовлетворяют.

Однако с точки удобства обслуживания скважин, сепараторов и применения средств автоматики групповая система сбора более предпочтительна. При этом применяют шлейфы высокого давления и сравнительно малого диаметра (100 - 150 мм). При малом числе скважин на месторождении групповая система сбора газа превращается в бесколлекторную.

Для многопластовых месторождений с различными пластовыми давлениями часто применяют раздельный сбор газа по разным газосборным сетям. Разные газосборные сети строят также в том случае, если газ одного из продуктивных горизонтов содержит большое количество конденсата, сероводорода или углекислого газа.

Вопрос 8.2: Требования, предъявляемые к подготовке и транспорту газа

на промыслах.

Газ, на промыслах перед подачей его потребителям обычно специально подготавливают, т. е. приводят его качество в соответствии с требованиями, при соблюдении которых обеспечиваются бесперебойная транспортировка и использование его потребителями без осложнений, нарушений санитарных норм и условий безопасности. Показатели качества газа, поставляемого с промыслов, зависят от специфики потребителей. Если потребитель газа - газоперерабатывающий завод, то на промысле обычно подготавливают газ исходя только из условия бесперебойной подачи его на завод, а дальнейшая необходимая обработка газа проводится на заводе.

Если нефтяной газ подается с промысла непосредственно коммунально-бытовым потребителям, то его качество должно соответствовать требованиям ГОСТ "Газы природные топливные для коммунально-бытового назначения". Также регламентируют требования к качеству газа, подаваемого в магистральные газопроводы. Основные показатели качества газа, регламентированные стандартами, приведены в таблице 16.

Таблица 16

| Показатели | Для газа, подаваемого коммунально-бытовым потребителям | Для газа, подаваемого в магистральные газопроводы |

| Теплота сгорания низшая, кДж/м3 | 39400 - 52000 | - |

| Допустимое отклонение теплоты сгорания | ||

| от номинального значения, %, не более | ±5 | - |

| Содержание в газе, r/MJ, не более: | ||

| меркаптановой серы | 0,036 | 0,036 |

| сероводорода | 0,02 | 0,02 |

| механических примесей | 0,001 | 0,003 |

| Объемная доля кислорода, %, не более | 1,0 | 1,0 |

| Интенсивность запаха при объемном со- | ||

| держании газа в воздухе 1 %, балл, не менее | 3,0 | - |

Температура точек росы газа, подаваемого в магистральный газопровод при давлении 5,5 МПа, должна составлять не более, °С:

а) для умеренного климатического района:

в период с 1.04 по 30.09 по воде 0; по углеводородам 0; в период с 1.10 по 30.04 по воде -5: по углеводородам 0:

б) для холодного климатического района:

в период с 1.05 по 30.10 по воде -10: по углеводородам -5; в период с 1.10 по 30.04 по воде -20; по углеводородам -10.

В отдельных случаях, когда газ транспортируется по местным (тупиковым) газопроводам с целевым назначением конкретным потребителям или когда объем подаваемого в газопроводы нефтяного газа составляет незначительную часть от общего объема транспортируемого по этим газопроводам газа и не оказывает существенного влияния на изменение качественных показателей образующейся газовой смеси, требования к качеству нефтяного газа могут отличаться от указанных в таблице 16 и устанавливаться, исходя из конкретных условий.

Нефтегазодобывающие предприятия ежегодно заключают с потребителями договор на поставку-прием газа, в котором указываются показатели качества газа исходя из требований действующих стандартов и конкретных условий.

Качество газа, подаваемого в технологические газопроводы, определяют с учетом бесперебойного и безопасного осуществления технологических процессов. Например, при использовании газа для закачки в пласт или для газлифтной эксплуатации нефтяных скважин температура точки росы подготовленного газа по воде должна быть не менее чем на 3-5 °С ниже температуры начала образования гидратов при максимальных рабочих давлениях указанных процессов.

Вопрос 8.3: Гидраты и борьба с ними.

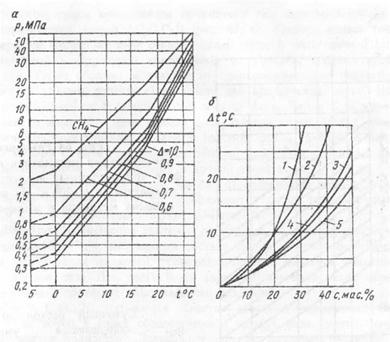

Гидраты природных и нефтяных газов образуются только при наличии в этих газах паров воды (рис. 62).

Пары воды могут насыщать газ до определенного давления, равного давлению насыщенного водяного пара при данной температуре. Это предельное содержание водяных паров при данной температуре зывается точкой росы. Если содержание водяных паров превышает этот предел, то начинается их коцден

сация, т. е. переход в жидкое состояние. Влажный газ называется насыщенным, когда он содержит максимально возможное количество водяного пара при данной температуре.

Рис.62 Номограмма для определения влагосодержания (В) в газе.

При движении нефтяного и природного газа по газосборным сетям температура и давление его всегда падают с выделением углеводородного и водного конденсатов,

Углеводородный и водный конденсат в пониженных местах газопровода образует жидкостные пробки, сильно снижающие пропускную способность газопроводов. Кроме того, при определенных термодинамических условиях газы в контакте с водным конденсатом могут образовывать гидраты, которые, отлагаясь на стенках труб, уменьшают сечение газопровода.

Гидраты по внешнему виду похожи на рыхлый снег с желтоватым оттенком, представляют собой физико-химическое соединение воды с углеводородными и неуглеводородными газами. Условиями образования гидратов является присутствие одновременно трех факторов: низкой температуры, высокого давления и наличия влаги, что всегда имеет место при добыче нефтяного и природного газа.

Гидраты природных газов - типичные смешанные гидраты, в которых гидратообразователями являются не отдельные углеводороды, а смесь газов. Присутствие H2S в смеси природных и нефтяных газов значительно повышает температуру гидратообра-зования. В то же время наличке в газе H2S и СО; понижает равновесное давление гидратообразования. причем влияние H2S значительно сильнее, чем С02.

Таблица 17

| Газ | Температура распада гидрата при атмосферном давлении, °С | Критические точки распада гидрата | |

| Температура, °С | Давление, МПа | ||

| Метан | -84,4 | - | - |

| Этан | -28,8 | 14,8 | 3,4 |

| Пропан | +5,5 | 5,5 | 0,56 |

| Изобутан | - | 2,6 | 0,17 |

| Н-Бутан | - | 1,5 | - |

| Углекислый газ | -24 | 10,0 | 4,5 |

| сероводород | +0,35 | 2,3 |

Условиями образования смешанных гидратов не совпадают с условиями гидратообразования отдельных компонентов и зависят от состава газа. Чем выше плотность газа, тем выше, как правило, температура гидратообразования (рис. 63, а).

Область существования гидратов на этом рисунке располагается левее и выше приведенных кривых. Основное условие образования гидратов - это полное насыщенность газа парами воды. Если снизить содержание паров воды в газе до такого значения, что парциальное давление водяного пара станет меньше упругости паров гидрата, то последний не сможет образоваться.

Из рис. 62 видно, что вероятность образования гидратов увеличивается с повышением давления и снижением температуры газа. Гидраты могут образовываться на всем пути движения газа от забоя скважины до пункта сбора газа, причем самая неприятная особенность гидратов заключается в том, что они способны образовываться при температурах значительно выше нуля (до +22 °С).

Борьба с гидратообразованием проводится как по линии предупреждения образования, так и в направлении ликвидации уже образовавшихся гидратов.

Образовавшиеся гидраты в газопроводе можно ликвидировать следующими способами. Отключить участок газопровода, где образовались гидраты, и через продувочные свечи выпустить газ в атмосферу. Недостаток этого метода - крайне медленное разложение гидратной пробки, и, кроме того, этот метод нельзя рекомендовать при отрицательных температурах. При разложении гидратов при отрицательных температурах образовавшаяся вода превращается в ледяную пробку, которую можно ликвидировать только нагревом.

Рис. 63 Равновесные условия гидратообразования для газов различной относительной плотности (а), снижение температуры гидратообразования для газов различными ингибиторами в зависимости от концентрации (б): 1 - СаС1г; 2 -СН3ОН; 3 - ТЭГ; 4 -ДЭГ; 5 - ЭГ.

Подогрев газа предотвращает образование гидратов, но он может быть эффективен только в пределах промысла, так как газ при течении по газопроводам быстро охлаждается. Для сохранения теплоты иногда целесообразно шлейфы теплоизолировать. Введение в газосборную систему ПАВ, образующих на кристаллах гидратов пленки, предотвращает прилипание (адгезию) их к стенкам труб. Кристаллогидраты с ПАВ на поверхности не коалесцируют и легко могут транспортироваться потоком газа, не отлагаясь на стенках труб. Однако самым эффективным методом для предупреждения и ликвидации уже образовавшихся гидратов является подача в газопроводы различных ингибиторов гидратообразования. В качестве ингибиторов могут применяться: метиловый спирт (метанол - СН3ОЫ), гликоли (этиленгликоль ЭГ, диэтиленгликоль ДЭГ, триэтиленгликоль ТЭГ, хлористый кальций (СаС12) и его растворы.

Вопрос 8.4: Расчет ингибиторов гидратообразования.

При выборе ингибитора гидратообразования одним из основных критериев является величина понижения равновесной температуры At (рис. 63, б). Для метанола, ЭГ и ДЭГ она определяется по формуле:

(8.1)

(8.1)

где С2 - массовая концентрация отработанного ингибитора, %; М - молекулярная масса ингибитора; К - константа, определяемая экспериментально. Значения К и М приведены ниже.

Параметр Метанол ЭГ ДЭГ

К 1295 1220 2430

М 32 62 106

Для растворов СаС12 At можно определить из эмпирического уравнения

t = 0,0275-(С2)2 (8.2)

t = 0,0275-(С2)2 (8.2)

Расход нелетучего ингибитора (ДЭГ, ТЭГ, СаС12) определяется количеством парообразной воды, которое требуется перевести в жидкую фазу, чтобы снизить влагосодержание газа. Удельный расход ингибитора определится по формуле:

(8.3)

(8.3)

где q - расход нелетучего ингибитора, кг/1000 м3 газа; W, влагосодержание газа до ввода ингибитора (в точке ввода); W2 - требуемое влагосодержание газа (для безгидратного режима работы газопровода); С, и С2 - концентрация соответственно вводимого и отработанного ингибитора, мас. доля.

- расход нелетучего ингибитора, кг/1000 м3 газа; W, влагосодержание газа до ввода ингибитора (в точке ввода); W2 - требуемое влагосодержание газа (для безгидратного режима работы газопровода); С, и С2 - концентрация соответственно вводимого и отработанного ингибитора, мас. доля.

Для легколетучего ингибитора (метанола) удельный расход складывается из количества метанола, необходимого для насыщения парообразной воды, переводимой в жидкую фазу, и количества, необходимого для насыщения газовой фазы.

(8.4)

(8.4)

где а - отношение содержания метанола в газе к концентрации метанола в жидкости (рис. 64).

Суточный расход ингибитора qcyT определяется умножением удельного расхода ингибитора на суточный дебит газа V.

Qcy,= q-V (8.5)

Вопрос 8.5: Общие сведения об изотермах конденсации природного

и нефтяного газа.

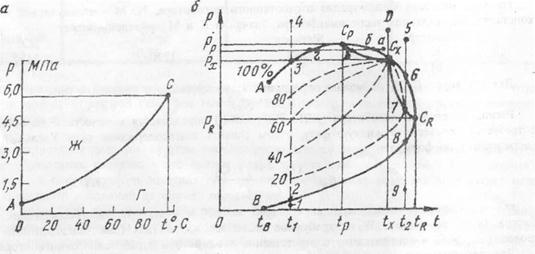

Этан в зависимости от изменения температуры и давления может находиться как в жидком, так и в газообразном состоянии. Кривая АС (рис. 65, а) характеризует давление насыщенного пара, выше которой этан находится в жидком состоянии (Ж), ниже - в газообразном (Г), для этана при давлении и температуре, соответствующих этой кривой, жидкость и газ находятся в равновесии, т. е. температура начала парообразования (точка кипения) и температура конца парообразования (точка росы) совпадают. Точка С на данном рисунке называется критической точкой, которая характеризуется исчезновением границы между жидким и газообразным состоянием этана. Выше этой точки этан представляет собой газ. который не может быть превращен в жидкость при любом давлении.

Совсем по-иному, чем отдельно сжатый компонент, будет вести себя смесь компонентов природного газа, если ее также подвергать сжатию в какой-либо емкости, рассчитанной на высокие температуру и давление.

Рис. 65. Диаграмма зависимости давления и температуры для индивидуального компонента (а) и для сложной углеводородной смеси (б).

Состояние смеси компонентов природного газа при воздействии на нее различных температуры и давления описывается петлей ACPCXCRB (рис. 65, б). Крайняя правая точка Ск на этом рисунке соответствует температуре, выше которой существование жидкой фазы данной смеси невозможно. Ее обычно называют критической температурой конденсации tR. Точка tx соответствует второй критической температуре данной смеси. Таким образом, в отличие от однокомпонентного чистого газа, имеющего одну критическую точку С, смесь углеводородных газов имеет две критические точки. На данном рисунке кривая АСРСХ -линия кипения. Выше этой линии - одна жидкая фаза. Линия CX6CR8B - линия конденсации (линия точек росы). Правее и ниже ее - одна газовая фаза. Внутри петли ACPCXCRB - двухфазная область, т. е. область одновременно сосуществования жидкой и паровой фаз. Пунктирные линии внутри петли показывают концентрацию жидкой фазы в процентах от общего количества смеси. На данной диаграмме точка Сх является точкой слияния кривой точек кипения и кривой точек росы.

Местонахождение этой точки зависит от содержания легких и тяжелых компонентов в смеси. Если точка Сх лежит между Ср и CR, то преобладают в смеси тяжелые компоненты, если же эта точка лежит левее точки Ср - то преобладают легкие компоненты.

Рассмотрим уменьшение давления от точки 5 при изотермическом процессе, т. е. при t = const. При уменьшении давления при неизменном составе смеси до точки 6 не будет фазовых изменений. В точке 6 образуется первая капля жидкости, происходит процесс обратной конденсации, т. е. при снижении давления образуется жидкая фаза. При дальнейшем снижении давления объем образовавшейся жидкой фазы увеличивается и в точке 7 достигает максимального давления.

Область CX6CR7CX называется областью обратной конденсации. При дальнейшем снижении давления от точки 7 до точки 8 ранее образовавшаяся жидкая фаза будет уменьшаться в объеме, испаряться и в точке 8 испарится полностью. Дальнейшее падение давления от точки 8 до точки 9 не влечет за собой фазовых превращений: смесь углеводородов находится в одной газовой фазе. Процесс обратной конденсации происходит только в интервале температур tx-tR.

Теперь рассмотрим процесс изобарического, т. е. при р = const, снижения температуры от точки а. В точке а газоконденсатная смесь находится в жидком состоянии. При ее охлаждении до точки б фазовых переходов нет. В точке б образуется первый пузырек газа. Образование газовой фазы при понижении температуры и постоянном давлении называется процессом обратного испарения. При дальнейшем снижении температуры от точки б до точки в объем паровой фазы увеличивается и в точке г достигает максимума Область СхбСр6Сх называется областью обратного испарения, а линия СрбСх - линией температур максимального испарения. При дальнейшем понижении температуры от точки в до точки г объем образовавшейся паровой фазы увеличивается и в точке г этот процесс закончится полностью. Обратное испарение происходит только в интервале изменения давления рр - рх. Рассмотрим изотерму (t, = const) ниже критической температуры смеси t. В точке 1 смесь находится в газообразном состоянии, а в точке 2 она становится насыщенной. Дальнейшее повышение давления приводит к образованию жидкой фазы, количество которой все увеличивается, и в точке вся смесь превращается в жидкое состояние, а в точке 4 - смесь находится в состоянии сжатой жидкости. Изотермическое снижение давления по линии 4, 3, 2, 1 приводит к обратному процессу - процессу испарения.

Описанные процессы могут происходить в продуктивных пластах газоконденсатных месторождений. Эти месторождения, залегающие на глубинах свыше 1500 м, характеризуются одно- или двухфазным состоянием углеводородной смеси, высоким давлением и температурой, большим газовым фактором (от 1000 до 100000 м3 газа на 1 m3 конденсата), наличием в конденсате тяжелых углеводородов.

Вопрос 8.6: Отличия сепараторов для природного газа и нефти.

Сепараторы для природного газа предназначаются для обработки продукции газовых и газоконденсатных скважин, имеющих, как правило, большие дебиты (до 2 млн м3/сут) и небольшие дебиты маловязкого конденсата.

Сепараторы для нефти должны рассчитываться как по количеству капельной нефти, уносимой потоком газа, так и по количеству пузырьков газа, уносимых потоком нефти.

Сепараторы для природного газа рассчитываются только по газу, скорость которого должна быть такой, чтобы капельная жидкость допустимых размеров и частицы породы не выносились за пределы сепаратора.

Сепарация нефти сопровождается значительными пульсациями разной частоты и амплитуды, в то время как сепарация природного газа происходит спокойно и плавно. В нефтяных сепараторах нефть и газ разделяются в основном за счет силы тяжести. Обычно в них предусматриваются козырьки, наклонные плоскости, тангенциальные вводы. В этом случае к силам тяжести добавляются силы инерции и адгезии.

Силами, влияющими на разделение газа и жидкости в газовых сепараторах, чаще всего являются центробежные или инерционные силы в сочетании с силами тяжести и адгезии. Для сепараторов природного газа и сепараторов для нефти определение коэффициента сепарации различно.

Коэффициентом сепарации в сепараторах природного газа называется отношение массы капельной жидкости, вынесенной потоком газа за пределы сепаратора (в газопровод) Gy к массе капельной жидкости G0, находящейся в газовой фазе до каплеуловительной секции.

Коэффициент сепарации зависит от многих факторов, основными из которых являются: содержание жидкой фазы в капельном виде, находящейся до каплеуловительной секции; физические свойства разделяющих фаз; скорость движения газа в каплеуловительной секции и в объеме сепаратора (время пребывания разделяющихся фаз в этих секциях); место установки редукционного органа; конструктивные особенности каплеуловительной секции и действие сил (рис, 66).

В нефтяных сепараторах, кроме сепарации газа от капелек нефти, обязательно учитывается коэффициент сепарации нефти от пузырьков газа. Поскольку вязкость нефти на различных месторождениях меняется в широких пределах, то для одного и того же сепаратора можно рассчитать два совершенно различных коэффициента сепарации: по разделению капелек нефти от газовой фазы - высокий (98 %), а по разделению нефти от пузырьков газа - низкий (30 - 40 %). В таких сепараторах нефть должна задерживаться на более продолжительное время для отделения выделившихся пузырьков газа или подогреваться для снижения вязкости и увеличения скорости подъема этих пузырьков.

Рис. 66 Насадки некоторых типов для газовых сепараторов.

а - жалюзийные; б - уголковые; в - желобчатые; г - лопастные; д - струйные; е - продольные проволочные; ж - поперечные проволочные.

Опыт эксплуатации сепараторов различного типа на газовых и газоконденсатных месторождениях показывает, что коэффициент сепарации изменяется от 0,75 до 0,98. Эксплуатационные качества газовых сепараторов зависят от пропускной способности G0, коэффициента сепарации, удельного расхода металла на единицу пропускной способности, удельной затраты пластовой энергии (давления).

Вопрос 8.7: Сепараторы, применяемые на установках подготовки

природного газа.

Для очистки природного газа от жидкой вл«ги. конденсата и частиц породы применяют различные сепараторы, которые можно подразделить по принципу работы на следующие типы:

1) гравитационные, в которых главную роль при отделении примесей играет сила тяжести;

2) основанные на использовании сил инерции;

3) сепараторы с насадками, в которых одновременно используются силы адгезии;

4) смешанного типа, в которых одновременно используются и силы энергии, и силы тяжести, и силы адгезии.

Наряду с механическими применяют гидравлические способы очистки газа, в которых частицы отделяются при пропускании газа через различные масла. Наибольший интерес представляют комбинированные способы, основанные на различных принципах работы аппаратов. При этом степень очистки газа достигает 99 %.

В гравитационных сепараторах для осаждения частиц используются только силы тяжести. Это приводит к тому, что размеры аппаратов получаются очень большими, а поэтому требуется значительный расход металла. В связи с этим гравитационные сепараторы практически не выпускаются.

Из инерционных сепараторов чаще применяют те, принцип действия которых основан на использовании центробежных сил. Такие сепараторы называют циклонными.

|

Рис. 67. Циклонный сепаратор.

1 - переводник; 2 - улитка для выхода газа; 3 - входной патрубок; 4 - винтовая крышка; 5 - цилиндрическая часть циклона; 6 - выхлопная труба; 7 - конусная часть циклона; 8 - выводящее отверстие; 9 - бункер; 10 - примеси.

Газ, тангенциально поступающий через входной патрубок, в сепараторе приобретает вращательное движение и направляется вниз по винтовой линии к вершине конуса. Жидкость со стенки циклона стекает вниз. Газ через выхлопную трубу отводится в верхнюю часть через улитку.

На месторождениях природного газа чаще всего применяют сепараторы двух типов: вертикальные и двухемкостные горизонтальные с жалюзийной или сетчатой насадкой. Эти сепараторы обеспечивают высокую степень очистки газа в широком диапазоне изменения содержания жидкости в потоке, хотя сложны в изготовлении и имеют большую металлоемкость. Основным элементом газовых сепараторов насадочного типа является скрубберная насадка, выполняемая из пластин различной конфигурации (рис 66), а также проволочной сетки. Самые эффективные каплеулавливающие насадки - жалюзийная (а) и проволочная (е).

Вертикальный жалюзийный сепаратор (рис. 68, а) работает следующим образом. Газожидкостная смесь, поступающая в тангенциальный патрубок 2, направляется в секцию первичной сепарации I, где происходит отделение основной массы жидкости от газа под действием инерционных сил. Жидкость стекает по сливной трубке 7, а газ по центральной трубе из секции первичной сепарации 1 попадает в жалю-зийную секцию 5, где окончательно отделяется от капельной жидкости

Вертикальный жалюзийный сепаратор (рис. 68, а) работает следующим образом. Газожидкостная смесь, поступающая в тангенциальный патрубок 2, направляется в секцию первичной сепарации I, где происходит отделение основной массы жидкости от газа под действием инерционных сил. Жидкость стекает по сливной трубке 7, а газ по центральной трубе из секции первичной сепарации 1 попадает в жалю-зийную секцию 5, где окончательно отделяется от капельной жидкости

Рис. 68 Жалюзийные сепараторы для природного газа.

а) - вертикальный: 1 - секция первичной сепарации; 2 - входной патрубок; 3 – корпус сепаратора; 4 - предохранительный клапан; 5 - жалюзийная насадка; 6 – выходной патрубок; 7, 10 - дренажные трубы; 8 - МОК; 9 - патрубок отвода жидкости; б) - горизонтальный двух емкостной: 1 - сепарационная емкость; 2 – жалюзийная насадка; 3 - люк; 4 - патрубок выхода газа; 5- патрубок для конденсатоотводчика: 6 - патрубок для слива жидкости; 7- дренаж; 8 - емкость для сбора жидкости; 9 - патрубок ввода газа.

Газ в жалюзийной секции очищается за счет сил инерции, турбулентных пульсаций газа и сил адгезии. В последнее время стали широко использовать сетчатые насадки, выполненные из металлической и полимерной сетки с различными плетением и размерами петель. Эти насадки характеризуются высоким качеством разделения капельной жидкости и газа, широким диапазоном эффективной работы, небольшими потерями давления и относительно высокими рабочими скоростями. Степень очистки газа от жидкости в таких сепараторах не менее 99 %.

На компрессорных и газораспределительных станциях газ от жидких и твердых примесей очищается в пылеуловителях.

Вертикальный пылеуловитель (рис. 69) применяют на промыслах и магистральных газопроводах. Он состоит из трех секций: нижней - промывочной I, в которой поддерживается постоянный уровень масла.

средней - осадительной II, где газ освобождается от крупных частиц масла, верхней - скрубберной (отбойной) III, где газ окончательно отделяется от масла.

Дата добавления: 2014-01-14; Просмотров: 3676; Нарушение авторских прав?; Мы поможем в написании вашей работы!

Рис.

<== предыдущая лекция

|

следующая лекция ==>

Вопрос 4.20: Причины засорения трубопроводов | ВВЕДЕНИЕ. Артиллерийский комплекс является типичным динамическим объектом