КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Регулирование температуры в печах с газовым обогревом

|

|

|

|

Регулирование температуры

Автоматическое регулирование теплового режима необходимо для:

- поддержания заданной температуры нагрева и равномерности нагрева;

- рационального использования тепловой энергии;

- более точного регулирования параметров, зависящих от температуры (например, углеродного потенциала при ХТО);

- безопасной работы системы нагрева.

Конструкция регулятора температуры зависит от конструктивных особенностей термического оборудования, в первую очередь – от источника тепловой энергии.

Источником тепла в термическом оборудовании является:

- энергия горения топлива (в основном – газа);

- энергия электрического тока.

Для регулирования температуры используют изменение условий горения топлива, либо условий протекания электрического тока.

Рассматриваемые печи имеют загрузку в сотни и более килограммов. Для обеспечения требуемой температуры обработки необходимы большие расходы газа и воздуха. В этом случае наиболее просто применять для управления тепловым режимом регуляторы расхода прямого действия, использующие внутреннюю энергию регулируемой среды.

Максимальному тепловыделению в рабочем пространстве соответствует полное сгорание газа, которое возможно при оптимальном соотношении расходов газа и воздуха. Для обеспечения этого условия используют инжектор или струйный насос.

Тепловой режим печи зависит от суммарного расхода газо-воздушной смеси. Для его изменения используют мембранный исполнительный механизм (МИМ).

Известны две модификации инжектора:

- с активной газовой струей;

- с активной воздушной струей.

Принцип действия их одинаков. Рассмотрим упрощенную схему инжектора с активной газовой струей.

Принцип действия их одинаков. Рассмотрим упрощенную схему инжектора с активной газовой струей.

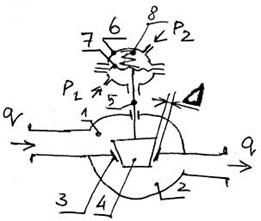

1 - труба подачи газа;

2 - форсунка;

3 - расширительная камера;

4 - шайба расхода воздуха;

Q г (Q в) - расход газа (воздуха);

Q г+ Q в - расход газо-воздушной смеси.

Подающийся по трубе 1 газ расходом Q г попадает в форсунку 2 (сужающее устройство) и затем в расширительную камеру 3. Давление в расширительной камере 3 падает, что создает тягу и увлекает воздух в зону горения. Инжектор обеспечивает расход воздуха пропорционально расходу газа:

Q в = k×Q г, где k» const.

Регулировка шайбы расхода воздуха 4 обеспечивает оптимальное соотношение расходов газа и воздуха, что обеспечивает полное сгорание:

Q в/ Q г» k опт.

Недостатком инжектора является то, что оптимальное горение обеспечивается в ограниченном диапазоне входных давлений и расходов.

Для управления тепловым режимом печи используют мембранный исполнительный механизм (МИМ), проходное сечение которого зависит от давления в мембранной коробке.

Для управления тепловым режимом печи используют мембранный исполнительный механизм (МИМ), проходное сечение которого зависит от давления в мембранной коробке.

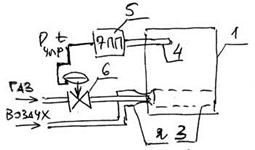

1 - верхняя камера;

2 - нижняя камера;

3 - седло клапана;

4 - затвор клапана;

5 - шток;

6 - мембранная коробка;

7 - мембрана;

8 - возвратная пружина;

Δ - кольцевой зазор;

p 1, p 2 - управляющие давления;

Q - регулируемый расход.

Мембранный исполнительный механизм имеет полости верхней камеры 1 и нижней камеры 2, разделенные перегородкой, в которой выполнено седло клапана 3. Затвор клапана 4 связан штоком 5 с мембраной 7, размещенной в мембранной коробке 6.

В зависимости от разности управляющих давлений p 1 и p 2 изменяется прогиб мембраны 6. Этот прогиб передается на затвор клапана 4, что изменяет зазор Δ (проходное сечение) между полостями 1 и 2. Соответственно проходному сечению изменяется и расход Q. Причем

С× (p 1– p 2); p 1> p 2;

С× (p 1– p 2); p 1> p 2;

0; p 1£ p 2,

где С – константа.

Возвратная пружина 8 закрывает клапан в аварийных ситуациях.

Рассмотрим схему управления тепловым режимом топливной печи.

Рассмотрим схему управления тепловым режимом топливной печи.

1 - топливная печь;

2 - инжектор;

3 - радиационная труба;

4 - датчик температуры;

5 - электронный потенциометр с пневматическим выходом;

6 - мембранный исполнительный механизм;

- пневматический сигнал управления температурой.

- пневматический сигнал управления температурой.

Тепловой режим печи 1 зависит от суммарного расхода газо-воздушной смеси, поступающей через инжектор 2 в радиационную трубу 3. Для измерения температуры используют датчик 4 (например, термоэлектрический преобразователь), подключенный к электронному потенциометру 5 с пневматическим выходным сигналом  .

.

Для управления температурным режимом используют мембранный исполнительный механизм 6, установленный в магистрали подачи газа. Газ поступает в инжектор, где смешивается с необходимым для горения воздухом.

Обычно в топливных печах реализуют непрерывное регулирование температуры. Например, для ПИ – закона регулирования можно записать:

= k р· ε + 1/ Т и ·

= k р· ε + 1/ Т и ·  εdτ.

εdτ.

Поскольку Q г = С ·  , расход газа будет изменяться пропорционально управляющему давлению, т.е. в соответствии с отклонением ε.

, расход газа будет изменяться пропорционально управляющему давлению, т.е. в соответствии с отклонением ε.

Инжектор увлекает в зону горения необходимое количество воздуха

Q в» k опт· Q г.

Однако расход воздуха Q в имеет оптимальное значение в ограниченном диапазоне расходов газа Q г. Это приводит к дополнительной погрешности регулирования температуры и не соответствует экологическим требованиям.

Для повышения качества управления тепловым режимом используют более сложные схемы (с дополнительным контуром обратной связи по расходу воздуха). Рассмотрим одну из них.

1 -  топливная печь;

топливная печь;

2 - инжектор;

3 - радиационная труба;

4 - датчик температуры;

5 - электронный потенциометр с пневматическим выходом;

6 - МИМ расхода газа;

7 - МИМ расхода воздуха;

8,9 - расходные шайбы;

– пневматический сигнал управления температурой;

– пневматический сигнал управления температурой;

p г (p в) - пневматические сигналы, соответствующие расходу газа (воздуха).

Работа устройства аналогична работе рассмотренной ранее схемы. Отличие состоит в том, что в инжектор поступает дозированный расход воздуха, которым управляет МИМ расхода воздуха 7. Для его функционирования необходимы пневматические сигналы p г и p в, соответствующие расходу газа и воздуха. Эти сигналы формируются на расходных шайбах 8 и 9 (местных сужающих устройствах), установленных в магистралях подачи газа и воздуха.

Как и в предыдущей схеме, расход газа будет изменяться пропорционально управляющему давлению, т.е. в соответствии с отклонением ε:

Q г = C г ·  = C г·(k р· ε + 1/ Т и

= C г·(k р· ε + 1/ Т и  εdτ).

εdτ).

Однако расход воздуха Q в будет определяться следующим образом:

Q в = С в·(p г – p в) = С в·(ξ г Q г – ξ в Q в),

где ξ г, ξ в - местное сопротивление расходных шайб 8 и 9. После преобразования получим:

Q в = k опт· Q г.

Рассмотренное устройство обеспечивает расход воздуха в точном соответствии с расходом газа. Это обеспечивает полное сгорание газа во всем диапазоне расходов и, соответственно, высокое качество управления температурой и экологическую чистоту.

Для регулирования температуры можно использовать ряд других устройств, которые будут рассмотрены в разделе «Регулирование давления и расхода».

|

|

|

|

Дата добавления: 2014-01-14; Просмотров: 1649; Нарушение авторских прав?; Мы поможем в написании вашей работы!