КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Датчик сигнализатора давления масла ДСДМ 8 страница

|

|

|

|

Анализ показал, что наиболее перспективной конструкцией датчика для измерения расхода топлива является прибор с плоской пружиной. Эта пружина легко изготавливается, надежна в эксплуатации, обладает малыми габаритами. Достоинства: простота устройства и надежность в работе при высоких температурах и веществ с агрессивными свойствами, малая инерционность, отсутствие сухого трения, неподверженность к вибрации автомобиля. Датчик прост и компактен, приведенная погрешность не превышает ±1 %.

Для дальнейшей обработки сигнала непосредственно с деформируемого элемента на лопасти размешаются тензорезисторы. Корпуса тензорезисторов надежно изолированы.

На основе предлагаемой конструкции расходомера возможно изготовление сигнализатора, который в случае повреждения топливных магистралей выдает сигнал для перекрытия трубопровода клапаном.

СИСТЕМЫ УПРАВЛЕНИЯ КЛАССА PCNC И ИХ ПРОГРАММИРОВАНИЕ ПРИМЕНИТЕЛЬНО К ЗАДАЧАМ АВТОМАТИЗИРОВАННОГО КОНТРОЛЯ

В настоящее время активно развиваются системы многофункциональные модульные системы управления на базе мощных ЭВМ, которые относятся к классу PCNC-систем. Эти системы обладают мощными вычислительными ресурсами и аппаратными возможностями, а также обеспечиваются специализированными средами разработки. Эти системы являются самыми подходящими для построения на их базе средств активного и пассивного контроля и измерений, которые легко встраиваются в технологические процессы. Крайне важно то, что эти системы позволяют не только получать информацию с измерительных датчиков, но и хранить и обрабатывать ее.

В качестве языка программирования стандартом де-факто стал язык G (Джей), который обеспечен средами разработки от ведущих мировых производителей, а также является самым подходящим языком для инженерного программирования автоматизированных измерительных систем. На языке G система PCNC программируется как единое целое, т.е. имеются развитые средства параллелизма. При этом операционной системой может являться любая из поддерживаемых производителями аппаратной платформы и про-граммного комплекса среды разработки, в том числе и ОС семейства Windows, Linux и Mac OS.

В среде программирования G имеются обширные библиотеки функций для ввода/вывода, обработки, анализа и визуализации сигналов, контроля и управления технологическими объектами, статистического анализа и комплексных вычислений.

В качестве аппаратных устройств сопряжения ЭВМ с источниками сигналов (аналоговыми измерительными датчиками) используются специализированные модули, большинство из которых построены на базе цифровых сигнальных процессоров (ЦСП, DSP - Digital Signal Processor). Мировым лидером в области разработки и производства DSP является компания Analog Device Inc. Модули на основе DSP позволяют перенести часть обработки сигнала на борт модуля, что очень удобно при решении задач с обратной связью (DSP управляет работой модуля и пересылкой данных на ЭВМ).

Была применена PCNC-система для автоматизации лазерной измерительной системы, в которой в качестве модуля сопряжения был применен универсальный высокоточный модуль на базе ЦСП ADSP-2185M. Написанная на G программа представляет собой измерительную систему и предназначена для считывания сигналов с лазерного позиционно-чувствительного датчика через АЦП-канал модуля.

Структурная схема G-программы для одного измерительного канала показана на рисунке 119. С помощью подчиненного виртуального инструмента DEV_REG_UNl_ALLOC выделяем память для структуры DEV_REG_UNI, дескриптора модуля, в котором будет содержаться служебная информация после вызова функции OpenLDeviceO, которая и заполняет дескриптор такими параметрами, как номер прерывания, тип ЦСП, базовый диапазон ввода вывода и т.п. SLOT_PARAM_ALLOC выделяет память для структуры, в которой содержится информация о драйвере модуля. С помощью подинструментов DEV_REG_UNI_PARAM_access и SLOT_PARAM_access выводим часть полученной информации на главный виртуальный инструмент. Функцией LoadBiosl450 загружается БИОС в DSP модуля. Функция PlataTest_1450 тестирует модуль на работоспособность. Подинструмент PI.ATA_DESCR_1450_ALLOC выделяет память для структуры PLATA_DESCR_1450. В структуру PLATA_DESCR_1450 загружаем калибровочные коэффициенты, которые записываются во флэш-память на заводе-производителе с помощью функции readPlataDescr_l4500- Функцией FillADCParameters_1450 инициализируем АЦП и заполняем структуру adcPar необходимыми параметрами для сбора данных, такими, как параметры синхронизации, кол-во и номера каналов, по которым будут собираться данные и размер буфера модуля. В функции RequestBufFer выделяем под буфер обмена 100000 байт. Вызов этой функции настраивает модуль на заданные параметры ввода данных, устанавливает размера буфера, задает интервал генерации прерываний,передает приложению адреса буфера в оперативной памяти и переменной синхронизации.

Рис.119 Структурная схема G-программы для одного измерительного канала

Далее главный цикл программы. Функция InitStartOevice инициализирует переменные перед началом сбора, а функция StarU.Device запускает сбор данных в буфер на модуле. Функция GetSyncData отслеживает заполнение буфера ло определенного размера, после чего функция StopLDevice прекращает забор данных. После завершения сбора данных данные забираются из буфера функцией GctDauFromBuiTer помещаются в созданный (наш) буфер, откуда затем выводятся на экран. Цикл продолжает работу до тех пор, пока не будет нажата кнопка стоп, после чего функция Close!.Device закрывает драйвер.

Описанная система автоматизации измерений была применена для экспериментального исследования лазерной измерительной системы с двумя оптически обращенными каналами и показала высокую точность и удобство использования.

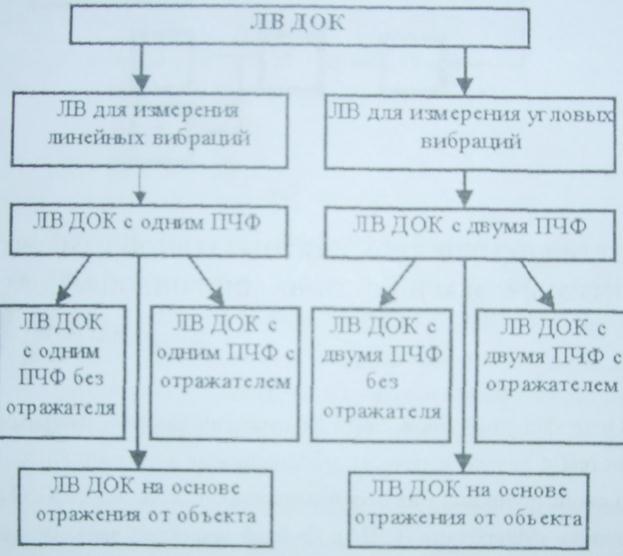

ЛАЗЕРНЫЕ СИСТЕМЫ ДЛЯ ИЗМЕРЕНИЯ ВИБРАЦИИ

От параметров вибраций в значительной степени зависит точность реализации технологических процессов. Существует много способов для измерения параметров вибраций. Среди них перспективными являются с (опорные) лазерные измерительные системы.Осесимметричные лазерные системы в их аппаратной реализации просты и надежны, но они не получили широкого применения прежде всего из-за относительно низкой стабильности измерения, обусловленной нестабильностью диаграммы направленности лазерных источников излучения. Применение лазерных измерительных систем с двумя оптически обращенными каналами (ЛИС ДОК) устраняют этот недостаток, повышая точность измерения в десятки раз.Классификация лазерных измерительных систем с двумя оптически обращенными каналами для контроля и управления параметров вибраций (лазерные виброметры с двумя оптически обращенными каналами –ЛВ ДОК), приведена на рис. 120.В соответствии с классификацией, ЛВ ДОК делятся на две большиегруппы:- ЛВ ДОК для измерения линейных вибраций,- ЛВ ДОК для измерения угловых вибраций. В свою очередь каждая из этих больших групп делится на две большие подгруппы:- ЛВ ДОК с одним позиционно-чувствительным фотоприемником,- ЛВ ДОК с двумя позиционно-чувствительными фотоприемниками. Далее каждая из этих подгрупп разделяется на три подгруппы, одна из которых строится с отражателем, другая - без отражателя, а в третьей используется отражение лазерного излучения непосредственно от поверхности контролируемого объекта.

Рис.120 Классификация лазерных измерительных систем

Таким образом в квалификационной таблице можно выделить следующие четыре подгруппы ЛВ ДОК: ЛВ ДОК с одним ПЧФ без отражателя, ЛВ ДОК с одним ПЧФ с отражателем, ЛВ ДОК с двумя ПЧФ без отражателя, ЛВ ДОК с двумя ПЧФ с отражателем.Разработана лазерная измерительная система, которая обеспечивает повышение точности измерения амплитуды, частоты, фазы и формы колебания деталей и технологических конструкций автоматизированного производства за счет стабилизации диаграммы направленности лазера.

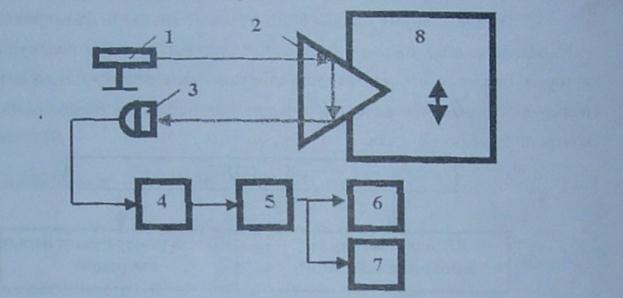

Структурная схема изображена на рисунке121, где:1 - лазерный источник излучения (газовый или полупроводниковый), 2 - оптический отражатель, 3 - позиционно-чувствительный фотоприемник, 4 - усилитель мощности электрического сигнала, 5 - шинный усилитель, 6 - ЭВМ, 7 - осциллограф (самописец), 8 - объект измерения.

Рис.121 лазерная измерительная система

ИНТЕРФЕЙСНЫЙ БЛОК СВЯЗИ ЛАЗЕРНОЙ ИЗМЕРИТЕЛЬНОЙ СИСТЕМЫ С ЭВМ НА ОСНОВЕ МИКРОПРОЦЕССОРА PIC16F87

Интерфейсный блок связи автоматизированных лазерных измерительных систем с двумя оптически обращенными каналами (ЛИС ДОК) с ЭВМ можно сконструировать на основе микропроцессора типа PIC16F876 производства фирмы «Микрочип» (США). Данный процессор является автономной системой, состоящей из блоков ОЗУ, ЭСПЗУ, аналого-цифрового преобразователя, асинхронно-последовательного приемопередатчика, синхронно-последовательного приемопередатчика, узла компараторного преобразования, 20-ти портов ввода-вывода. Процессоры семейства PIC нашли широкое применение в преобразовательных устройствах, блоках и модулях сопряжения, автономных микроконтроллерных системах, а также для управления интерфейсами приема-передачи информации. По сравнению с другими аналогичными процессорами, например, процессорами фирмы «АопеЬ», процессоры Р/С имеют меньшую цену, более просты в программировании, обеспечены широким набором средств отладки и русскоязычной документацией. Функциональность процессоров PIC вполне достаточна для решения поставленной задачи.

Система состоит из ТТЛ-преобразователя для сопряжения блока с ПЭВМ, процессора PICI6P87 (сердцем процессора является 16-ти разрядная «RISC»-система), тактового генератора, стабилизированного кварцевым резонатором с частотой 10МГц. После подачи напряжения питания происходит принудительный сброс ЦПУ и запуск программы, находящейся в ЭСПЗУ (флеш) с «нулевого адреса». Система соединяется с ПЭВМ и обрабатывает данные посредством асинхронного протокола RS-232, работающего со скоростью 19200 бот/сек, данные из процессора попадают в ТТЛ преобразователь, оттуда в командный порт ПЭВМ (COM PORT).Программа выполняет следующую последовательность операций:1. Настройка скорости АСПП и настройка АЦП.2. Получение 10-ти бит данных с блока АЦП.3. Передача старших двух бит.4. Передача младших восьми бит.5. Переход к пункту 2.

Система применяется для преобразования аналогового, многоуровневого сигнала автоматизированных ЛИС ДОК в цифровой вид и последующую передачу полученных данных на ПЭВМ и систему УЧПУ. Данные с ПЭВМ специализированными программными средствами можно преобразовывать в графический вид (графики осциллограмм), обрабатывать на математическом процессоре, например с помощью программы MathCAD.Структурная схема устройства приведена на рис. I19.Разработана программа на языке Ассемблера микропроцессоров семейства PIC, осуществляющая выше указанные функции.

ОБЗОР СИСТЕМ УПРАВЛЕНИЯ ПОДВЕСКОЙ АВТОМОБИЛЯ

Огромную роль на комфортабельность, управляемость и безопасность оказывает подвеска автомобиля. Подвеска это совокупность устройств, которая обеспечивает упругую связь кузова с колесами. Она служит для снижения динамических усилий передаваемых на кузов (гашения энергии ударов), оптимального затухания колебаний вызываемых этими нагрузками и для регулирования положения кузова во время движения. Можно сформулировать основные требования предъявляемые к подвеске автомобиля:- упругая характеристика подвески должна обеспечивать высокую плавность хода и отсутствие ударов в ограничители хода, противодействовать кренам при повороте, «клевкам» при торможении и разгоне автомобиля;- кинематическая схема должна создать условия для возможного малого изменения колеи и углов установки колес, соответствие кинематики колес кинематике рулевого привода, исключающее колебания управляемых колес, вокруг оси поворота;- оптимальная величина затухания колебаний кузова и колес;- надежная передача от колес кузову или раме продольных и поперечных усилий и моментов;- малая масса элементов подвески и особенно неподрессоренных частей;- достаточная прочность и долговечность деталей подвески и особенно упругих элементов, относящихся к числу наиболее нагруженных частей подвески.

Не управляемая подвеска в среднем удовлетворяет этим требования. Но с ростом требований к комфортабельности и управляемости особенно при высоких скоростях, производители автомобилей начали внедрять управяемые подвески. Условно можно разделить их на три основных типа. К первому относятся подвески с принудительным управлением жесткостью и клиренсом, назовем их регулируемыми. Ко второму типу относятся подвески, управление параметрами которых осуществляется с помощью микропроцессора в зависимости от дорожных условий, назовем их адаптивными. Адаптивная подвеска практически полностью исключает «клевки» при торможении и разгоне, устраняет крены при поворотах. Наконец третий тип самый прогрессивный и дорогостоящий- в нем управляющая информация поступает с датчиков на каждом колесе и обрабатывается контроллером, который изменяет параметры упругих элементов с очень малой задержкой (миллисекунды). Этот тип назовем активной подвеской. В активной подвеске может применяться также системы упреждения, заранее сканирующие профиль дороги, она позволяет повысить комфортабельность автомобиля в среднем на 20%.

В качестве управляемых упругих элементов применяют пневморессоры (телескопические - «Citroen» или с резинокордными оболочками - у «остальных» производителей») совместно с амортизаторами, которые также управляются контроллером. Давление в рессорах поддерживается специальным компрессором и лежит обычно в пределах от 1.5 до 9 бар в зависимости «от обстановки» (для легковых автомобилей). Жесткость регулируется за счет изменения объема поглощающего агента (воздух, азот). Существует зависимость жесткости пневморессоры от частоты колебаний. С ростом скорости подвеска становится жестче. Чтобы изменять скорость затухания колебания перепускные отверстия в амортизаторах делают с переменным сечением, величина которого задается контроллером. О положении кузова и характере его изменения позволяет судить система датчиков. Сигналы поступают от датчика вертикального и продольного ускорений, высоты, угла и скорости поворота руля, оборотов двигателя и степени открытия дроссельной заслонки, датчиков скорости автомобиля, усилия нажатия на педаль тормоза, выбора водителем положения кузова. Система поддерживает кузов автомобиля в неизменном состоянии независимо от статической нагрузки и возникающих во время движения динамических нагрузок, уменьшает дорожный просвет на высоких скоростях, улучшая аэродинамику и снижая тем самым расход топлива, меняет частоту колебаний, улучшая плавность хода, устойчивость и управляемость автомобиля.

|

|

|

|

Дата добавления: 2014-01-14; Просмотров: 368; Нарушение авторских прав?; Мы поможем в написании вашей работы!