КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Железнодорожных колес

|

|

|

|

ТЕХНОЛОГИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Поверочный расчет теплообменника.

|

Проверочный расчет теплообменника проводят после выбора типа и конструкции теплообменника (нормализованного). Производят уточненный расчет

. Далее сопоставление

. Далее сопоставление  и

и  , если

, если  расчет прекращают.

расчет прекращают.

|

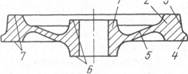

Рис. 1. Элементы цельнокатанного железнодорожного колеса:

1 — ступица; 2 — обод; 3 — поверхность катания; 4 — гребень; 5 — диск; 6 — торцы ступицы;

7 — боковые поверхности обода

Во время движения нагруженного вагона колеса испытывают следующие виды нагрузок: давление рельса, соответствующее определенной части давления на ось колесной пары; динамическую нагрузку от ударов о стыки рельсов; силы трения, возникающие при качении колес по прямому участку пути; силы трения при торможении, возникающие на поверхности соприкосновения тормозной колодки с колесами; силы трения при движении заторможенного колеса юзом.

Для колес грузовых вагонов с высокими осевыми нагрузками особо важной является проблема износа и контактной прочности.

Значительное количество колес (до 35 %) выходит из строя по тормозным и тепловым повреждениям. При больших нагрузках и высоких скоростях тонкие поверхностные слои нагреваются до температур, превышающих критические точки, и при последующем охлаждении возможно образование мартенсита, что приводит к растрескиванию поверхностных слоев.

Колесо состоит из трех основных частей: ступицы, диска и обода (.рис1). Рабочая поверхность обода, соприкасающаяся с рельсом во время движения, называется поверхностью катания.

В процессе эксплуатации железнодорожных колес в них возникают значительные напряжения в месте контакта колеса с рельсом. Напряжения в месте контакта возникают как нормальные — от давления колеса при его качении по рельсу, так и касательные — при скольжении колеса по рельсу в процессе торможения. Поверхность катания колеса воспринимает также и динамические нагрузки при качении колеса по стыкам рельс. Удельное давление в месте стыка достигает 500 МПа.

Трение качения приводит к возникновению касательных сил в месте контакта, приводящих к повышению напряжений в поверхностном слое колеса, а, следовательно — к износу поверхности катания.

На поверхности катания наблюдаются также выкрашивания усталостного характера,что также приводит к интенсивному износу.

Таким образом, из условий эксплуатации железнодорожных колес предъявляют следующие требования к металлу: высокая прочность, усталостная прочность, хладостойкость.

В Росси для производства цельнокатаных колес применяют углеродистую сталь в соответствии с ГОСТ 10791—81, химический состав которой следующий, %:

0,44—0,52 С; 0,80—1,20 Мп; 0,40—0,60 Si; 0,08—0,15 V; не более 0,035 Р для стали Ст1;

0,55—0,65 С; 0,50—0,90 Мп; 0,20—0,42 Si; не более 0,04 S для стали Ст2.

При выборе химического состава необходимо иметь в виду, что повышение содержания углерода, с одной стороны, обеспечивает необходимую износостойкость и контактную выносливость а, с другой стороны, —снижает термостойкость.

Но углеродистая сталь не в полной мере отвечает условиям эксплуатации по прочности и термостойкости. Сталь для производства колес скоростных пассажирских поездов должна в первую очередь характеризоваться повышенной термостойкостью.

В России разработаны такие стали: сталь 65Ф для колес грузовых вагонов с повышенными нагрузками на ось и сталь 45ГСФ для производства колес вагонов скоростных поездов.

Наличие ванадия позволило существенным образом повысить по сравнению с углеродистой сталью сопротивление хрупкому разрушению и термостойкость.

Сталь 45ГСФ имеет повышенное сопротивление термическим и термомеханическим воздействиям, а также менее склонна к хрупкому разрушению.

Сталь для производства железнодорожных колес выплавляют в основных мартеновских печах с сифонной разливкой.

Колеса изготавливают путем горячей штамповки и прокатки.

|

|

|

|

Дата добавления: 2014-01-14; Просмотров: 902; Нарушение авторских прав?; Мы поможем в написании вашей работы!