КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Прочность материалов при циклически меняющихся напряжениях

|

|

|

|

22.1. Понятие об усталости материалов

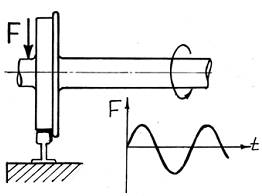

К динамическим нагрузкам, несмотря на отсутствие значительных инерционных сил, можно отнести периодические многократно повторяющиеся (циклические) нагрузки, действующие на элементы конструкции. Такого рода нагружения характерны для большинства машиностроительных конструкций, таких, как оси, валы, штоки, пружины, шатуны и т. д.

К динамическим нагрузкам, несмотря на отсутствие значительных инерционных сил, можно отнести периодические многократно повторяющиеся (циклические) нагрузки, действующие на элементы конструкции. Такого рода нагружения характерны для большинства машиностроительных конструкций, таких, как оси, валы, штоки, пружины, шатуны и т. д.

Как показывает практика, нагрузки, циклически изменяющиеся во времени по величине или по величине и по знаку, могут привести к разрушению конструкции при напряжениях, существенно меньших, чем предел текучести (или предел прочности). Такое разрушение принято называть «усталостным». Материал как бы «устает» под действием многократных периодических нагрузок.

Усталостное разрушение – разрушение материала под действием повторно-переменных напряжений.

Усталость материала – постепенное накопление повреждений в материале под действием переменных напряжений, приводящих к образованию трещин в материале и разрушению.

Выносливость – способность материала сопротивляться усталостному разрушению.

Физические причины усталостного разрушения материалов достаточно сложны и еще не до конца изучены. Одной из основных причин усталостного разрушения принято считать образование и развитие трещин.

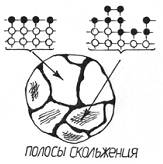

Механизм усталостного разрушения во многом связан с неоднородностью реальной структуры материалов (различие размеров, очертаний, ориентации соседних зерен металла; наличие различных включений – шлаков, примесей; дефекты кристаллической решетки, дефекты поверхности материала – царапины, коррозия и т. д.). В связи с указанной неоднородностью при переменных напряжениях на границах отдельных включений и вблизи микроскопических пустот и различных дефектов возникает концентрация напряжений, которая приводит: к микропластическим деформациям сдвига некоторых зерен

Механизм усталостного разрушения во многом связан с неоднородностью реальной структуры материалов (различие размеров, очертаний, ориентации соседних зерен металла; наличие различных включений – шлаков, примесей; дефекты кристаллической решетки, дефекты поверхности материала – царапины, коррозия и т. д.). В связи с указанной неоднородностью при переменных напряжениях на границах отдельных включений и вблизи микроскопических пустот и различных дефектов возникает концентрация напряжений, которая приводит: к микропластическим деформациям сдвига некоторых зерен

металла (при этом на поверхности зерен могут появляться полосы скольжения) и накоплению сдвигов(которое на некоторых материалах проявляется в виде микроскопических бугорков и впадинок – экструзий и интрузий); затем происходит развитие сдвигов в микротрещины, их рост и слияние; на последнем этапе появляется одна или несколько макротрещин, которая достаточно интенсивно

металла (при этом на поверхности зерен могут появляться полосы скольжения) и накоплению сдвигов(которое на некоторых материалах проявляется в виде микроскопических бугорков и впадинок – экструзий и интрузий); затем происходит развитие сдвигов в микротрещины, их рост и слияние; на последнем этапе появляется одна или несколько макротрещин, которая достаточно интенсивно

развивается (растет). Края трещины под действием переменной нагрузки притираются друг об друга, и поэтому зона роста трещины отличается гладкой (полированной) поверхностью. По мере роста трещины поперечное сечение детали все больше ослабляется, и наконец происходит внезапное хрупкое разрушение детали, при этом зона хрупкого долома имеет грубозернистую кристаллическую структуру (как при хрупком разрушении).

развивается (растет). Края трещины под действием переменной нагрузки притираются друг об друга, и поэтому зона роста трещины отличается гладкой (полированной) поверхностью. По мере роста трещины поперечное сечение детали все больше ослабляется, и наконец происходит внезапное хрупкое разрушение детали, при этом зона хрупкого долома имеет грубозернистую кристаллическую структуру (как при хрупком разрушении).

22.2. Основные характеристики циклического нагружения. Виды циклов нагружения

Усталостная прочность материалов при повторно-переменном нагружении во многом зависит от характера изменения напряжений во времени. При этом далее будем изучать периодические нагрузки.

Усталостная прочность материалов при повторно-переменном нагружении во многом зависит от характера изменения напряжений во времени. При этом далее будем изучать периодические нагрузки.

Периодическая нагрузка – переменная нагрузка с установившимся во времени характером изменения, значения которой повторяются через определенный промежуток (пери од) времени.

Цикл напряжений – совокупность всех значений переменных напряжений за время одного периода изменения нагрузки.

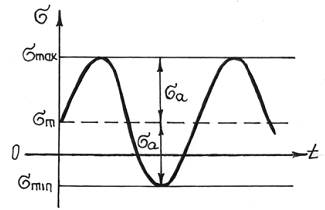

Цикл напряжений может описываться любым периодическим законом, чаще всего – синусоидальным. Однако прочность материала при циклическом нагружении зависит не от закона изменения напряжений во времени, а в основном от значений наибольшего (максимального, σmax) и наименьшего (минимального, σmin) напряжений в цикле.

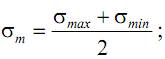

Обычно цикл напряжений характеризуется двумя независимыми из следующих основных характеристик (параметров цикла): σmax – максимальное напряжение цикла (наибольшее в алгебраическом смысле напряжение цикла); σmin – минимальное напряжение цикла (наименьшее в алгебраическом смысле напряжение цикла); σm – среднее напряжение цикла (полусумма наибольшего и наименьшего напряжений цикла)

Обычно цикл напряжений характеризуется двумя независимыми из следующих основных характеристик (параметров цикла): σmax – максимальное напряжение цикла (наибольшее в алгебраическом смысле напряжение цикла); σmin – минимальное напряжение цикла (наименьшее в алгебраическом смысле напряжение цикла); σm – среднее напряжение цикла (полусумма наибольшего и наименьшего напряжений цикла)

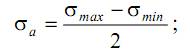

σa – амплитудное напряжение цикла (полуразность наибольшего и наименьшего напряжений цикла)

R – коэффициент асимметрии цикла напряжений (отношение наименьшего и наибольшего напряжений цикла)

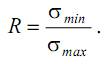

В зависимости от величины перечисленных характеристик циклы напряжений могут быть подразделены на следующие основные типы: симметричный цикл – максимальное и минимальное напряжения равны по абсолютной величине и противоположны по знаку

В зависимости от величины перечисленных характеристик циклы напряжений могут быть подразделены на следующие основные типы: симметричный цикл – максимальное и минимальное напряжения равны по абсолютной величине и противоположны по знаку

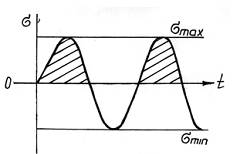

асимметричный цикл – максимальное и минимальное напряжения не равны по абсолютной величине

асимметричный цикл – максимальное и минимальное напряжения не равны по абсолютной величине  при этом асимметричный цикл может быть знак опеременным или знакопостоянным; знакопеременный цикл – максимальное и минимальное напряжения не равны по абсолютной величине и противоположны по знаку

при этом асимметричный цикл может быть знак опеременным или знакопостоянным; знакопеременный цикл – максимальное и минимальное напряжения не равны по абсолютной величине и противоположны по знаку  R<0, R≠-1); знакопостоянный цикл – максимальное и минмальное напряжения не равны по абсолютной величине и имеют одинаковый знак

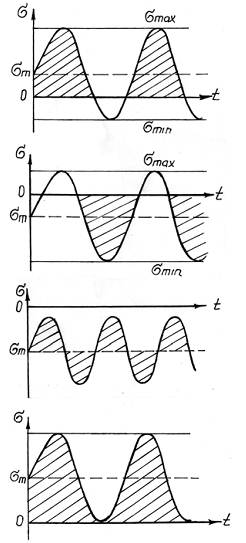

R<0, R≠-1); знакопостоянный цикл – максимальное и минмальное напряжения не равны по абсолютной величине и имеют одинаковый знак  R>0,R≠1); отнулевой (пульсирующий) цикл – максимальное или минимальное напряжения равны нулю (σmin=0 или σmax=0, R=0 или R=∞);

R>0,R≠1); отнулевой (пульсирующий) цикл – максимальное или минимальное напряжения равны нулю (σmin=0 или σmax=0, R=0 или R=∞);

Циклы с одинаковым коэффициентом асимметрии R называют подобными. R меняется от +∞ до –1.

22.3. Кривая усталости (кривая Вёлера). Предел выносливости

Теперь, в дополнение к уже известным нам механическим характеристикам материала, введем некоторые новые, связанные со спецификой циклического нагружения. Эти характеристики могут быть определены путем специально поставленных экспериментов – испытаний на усталость (выносливость).

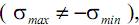

Схема простейшей машины для испытаний на усталость выглядит следующим образом: образец 1 устанавливается в патроне 2 машины, который вращается с определенной скоростью; на другом конце образца устанавливается подшипник 3, через который передается поперечная сила F, изгибающая образец. При вращении образца в его наружных волокнах будут возникать то растягивающие, то сжимающие напряжения (симметричный цикл). Такое циклическое нагружение приводит, в конце концов, к разрушению образца, после чего машина автоматически останавливается, а специальный счетчик фиксирует число циклов (число  оборотов образца) до разрушения образца.

оборотов образца) до разрушения образца.

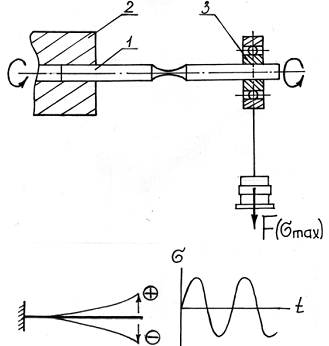

Обработка результатов усталостных испытаний обычно сопровождается построением кривой усталости 1. Кривую усталости строят по точкам в координатах: число циклов N – максимальное по модулю напряжение σ=σmax или в координатах (σ, lg N), (lg σ, lg N). Каждому разрушившемуся образцу на диаграмме соответствует одна точка с координатами N (число циклов до разрушения данного образца) и σmax (максимальное по абсолютной величине напряжение цикла при испытании).

Кривая усталости показывает, что с увеличением числа цикла максимальное напряжение, при котором происходит разрушение материала, значительно уменьшается. При этом для многих материалов, например углеродистой стали, можно установить

Кривая усталости показывает, что с увеличением числа цикла максимальное напряжение, при котором происходит разрушение материала, значительно уменьшается. При этом для многих материалов, например углеродистой стали, можно установить

такое наибольшее напряжение цикла, при котором образец не разрушается после любого числа циклов (горизонтальный участок диаграммы), называемое пределом выносливости (σR).

Кривая усталости часто называется кривой Вёлера – по имени немецкого ученого, инженера, создавшего одну из первых машин для испытаний на усталость и ставшего основоположником учения об усталости материалов.

Предел выносливости (усталости) σR – наибольшее (предельное) напряжение цикла, при котором не происходит усталостного разрушения образца после произвольно большого числа циклов. Обозначение предела выносливости для симметричного цикла – σ–1, для отнулевого – σ0.

Предел выносливости (усталости) σR – наибольшее (предельное) напряжение цикла, при котором не происходит усталостного разрушения образца после произвольно большого числа циклов. Обозначение предела выносливости для симметричного цикла – σ–1, для отнулевого – σ0.

Так как испытания нельзя проводить бесконечно большое время, то число циклов ограничивают некоторым пределом, который называют базовым числом цикл о в. В этом случае, если образец выдерживает базовое число циклов, то считается, что напряжение в нем не выше предела выносливости.

Для черных металлов базовое число циклов Nб=107.

Для черных металлов базовое число циклов Nб=107.

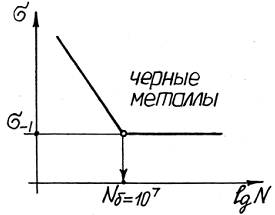

Кривые усталости для цветных металлов не имеют горизонтальных участков. По-этому для них база испытаний увеличивается до Nб=108 и устанавливается пре дел ограниченной выносливости (σ–1N) для данной базы испытаний.

22.4. Предел выносливости при асимметричном цикле

Испытания при симметричном цикле (при R=–1) оказываются наиболее простыми с точки зрения их реализации. Однако в реальных конструкциях подавляющее число деталей работает при асимметричном нагружении. Поэтому, чтобы обеспечить корректность расчета, необходимы сведения о пределах выносливости для любой асимметрии цикла. В расчетной практике обычно пользуются двумя типами диаграмм: диаграммой предельных напряжений и диаграммой предельных амплитуд.

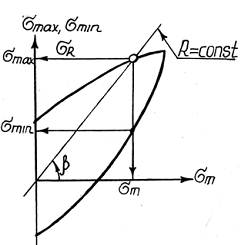

Диаграмма предельных напряжений

Диаграмма предельных напряжений

[диаграмма Смита (Smith)]

Диаграмма Смита строится, как минимум, по трем режимам нагружения (по трем точкам), для каждого из которых определяют предел выносливости σR: первый режим (точка 1) – обычный симметричный цикл нагружения(R=–1, σm=0, σmax=σ–1, σmin= –σ–1); второй режим (точка 2) – асимметричный цикл, как правило, отнулевой (R=0,σm= σ0/2, σmax=σ0, σmin=0); третий режим (точка 3) – простое статическое растяжение (R=1, σmax=σmin=σm= σв).

Полученные точки соединяем плавной линией (1–2–3), ординаты точек которой соответствуют пределам выносливости материала при различных значениях коэффициента асимметрии цикла.

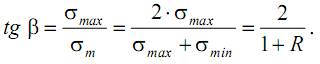

Легко показать, что луч, проходящий под углом β через начало координат диаграммы предельных напряжений, характеризует циклы с одинаковым коэффициентом асимметрии R:

Тогда, для определения предела выносливости при заданной асимметрии цикла R нужно по приведенной формуле вычислить величину угла β и провести луч под этим углом до пересечения с линией 1–2–3, ордината точки пересечения и даст нам искомый предел выносливости σR.

Тогда, для определения предела выносливости при заданной асимметрии цикла R нужно по приведенной формуле вычислить величину угла β и провести луч под этим углом до пересечения с линией 1–2–3, ордината точки пересечения и даст нам искомый предел выносливости σR.

Опуская перпендикуляр на ось абсцисс, найдем среднее напряжение цикла σm, а на пересечении перпендикуляра со второй ветвью диаграммы –минимальное напряжение σmin.

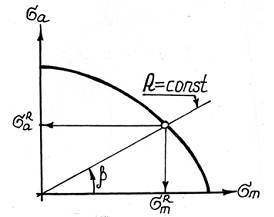

Диаграмма предельных амплитуд [диаграмма Хейга (Haigh)]

Диаграмма Хейга строится в координатах: среднее напряжение цикла σm – амплитуда цикла σa. При этом для ее построения необходимо провести усталостные испытания так же, как минимум, для трех режимов: 1 – симметричный цикл нагружения (R=–1, σa=σ-1, σm=0); 2 – отнулевой цикл (R=0, σa=σm= σ0/2); 3 – статическое растяжение (R=1, σa=0, σm= σв). Соединяя экспериментальные точки (1, 2, 3) плавной кривой, получим график, характеризующий зависимость между значениями предельных амплитуд и значениями предельных средних напряжений в цикле.

Диаграмма Хейга строится в координатах: среднее напряжение цикла σm – амплитуда цикла σa. При этом для ее построения необходимо провести усталостные испытания так же, как минимум, для трех режимов: 1 – симметричный цикл нагружения (R=–1, σa=σ-1, σm=0); 2 – отнулевой цикл (R=0, σa=σm= σ0/2); 3 – статическое растяжение (R=1, σa=0, σm= σв). Соединяя экспериментальные точки (1, 2, 3) плавной кривой, получим график, характеризующий зависимость между значениями предельных амплитуд и значениями предельных средних напряжений в цикле.

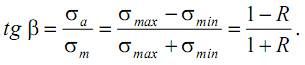

Здесь также можем провести луч, характеризующий циклы с одинаковой асимметрией:

Здесь также можем провести луч, характеризующий циклы с одинаковой асимметрией:

Тогда, для определения предела выносливости при заданной асимметрии цикла R нужно по приведенной формуле вычислить величину угла β и провести луч под этим углом до пересечения с линией 1-2-3, ордината точки пересечения даст нам величину предельной амплитуды σa и значение предельного среднего напряжения σm в цикле. Предел выносливости σR найдем в виде

22.5. Факторы, влияющие на усталостную прочность материалов

На величину предела выносливости образцов и деталей, изготовленных из одного и того же материала, кроме характеристик цикла нагружения влияет целый ряд различных факторов. Многочисленные эксперименты, проведенные с образцами различных форм и размеров, а также практика эксплуатации деталей машин показывают, что предел выносливости конкретной детали в значительной степени зависит от ее формы и размеров, от соматериала, будет заметно отличаться от предела выносливости лаборасти и отражает влияние основных факторов на сопротивление усталости: стояния поверхности и других обстоятельств. Стандартные испытания на выносливость проводят на специальных лабораторных образцах диаметром 5...10 мм, имеющих строго цилиндрическую форму рабочей части и высокую чистоту поверхности. Очевидно, что предел выносливости реальной детали, изготовленной из того же материала, будет заметно отличаться от предела выносливости лабораторного образца.

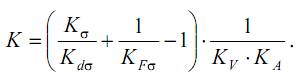

Падение предела выносливости конкретной детали (σ-1д) по сравнению с пределом выносливости лабораторного образца (σ-1) учитывается в расчетах припомощи коэффициента K, который называется коэффициентом снижения предела выносливости и отражает влияние основных факторов на сопротивление усталости:

Коэффициент K рекомендуется (ГОСТ 25.504–82) определять по следующей формуле:

Коэффициенты, входящие в выражение для K, учитывают влияние на усталостную прочность следующих факторов:

• концентрация напряжений (Kσ);

• масштабный фактор, то есть влияние абсолютных размеров детали (Kdσ);

• качество обработки поверхности (KFσ);

• эксплуатационные факторы (температура, коррозия, частота нагружения, радиационное облучение и т. д.);

• наличие поверхностного слоя, упрочненного различными технологическими методами (KV);

• анизотропия (неоднородность) прочностных свойств материала (KA).

Далее коротко рассмотрим влияние данных факторов на предел выносливости и способы определения соответствующих коэффициентов.

|

|

|

|

Дата добавления: 2014-01-14; Просмотров: 4588; Нарушение авторских прав?; Мы поможем в написании вашей работы!