КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчет и выбор машин и механизмов производственных процессов

|

|

|

|

Характеристика объекта

Характеристика предприятия

Введение

Охарактеризуйте современное состояние и перспективы развития электрификации технологических процессов сельскохозяйственного производства. Экономическое и социальное значение электропривода. Обосновать актуальность темы проекта, сформулировать цель работы над проектом.

Расположение предприятия с соблюдением санитарно – гигиенических и противопожарных норм. В описании необходимо указать основные размеры помещений и характеристику строительной части, дать краткое описание электрического и технологического оборудования. За основу берутся типовые проекты.

Расположение объекта (коровника, свинарника, кормоцеха, ремонтных мастерских и т.д.) с соблюдением санитарно – гигиенических и противопожарных норм. В описании необходимо указать основные размеры помещения и характеристику строительной части, дать краткое описание электрического и технологического оборудования. Для животноводческих помещений указать вид и структуру поголовья животных или птиц, принятой технологии содержания (привязанное, боксовое, напольное), распорядок работы на объекте и т.д. За основу берутся типовые здания или сооружения, типовые проекты.

6.1Выбор электродвигателей транспортных установок выполняется в соответствии с приложениемА и [8].

В качестве электрифицированного транспорта в сельском хозяйстве, в том числе на животноводческих и птицеводческих фермах, широко применяются транспортеры различных токов, ковшевые элеваторы, а так же электрифицированные подвесные железные дороги.

Ленточные транспортеры используют для горизонтального и наклонного перемещения грузов с углом подъема: зерна до 200, гороха и кукурузы до 120 , муки и отрубей до 240, корнеплодов до 220, соломы до 200.

Скребковые транспортеры применяют для удаления навоза, перемещения корнеплодов и других сыпучих грузов с углом подъема груза до 300. Винтовые транспортеры применяют для горизонтального, наклонного и вертикального перемещения сыпучих и мелко – кусковых грузов.

Ковшевые элеваторы используются для подъема сыпучих грузов по вертикали или с небольшим отклонением от неё.

Мощность электрических двигателей, для транспортных устройств в кВт, определяют по формулам:

-для ленточного, скребкового и винтового транспортеров основная формула имеет вид:

(1)

(1)

Где К з. м. – коэффициент запаса мощности по условиям пуска (для ленточных транспортеров 1,4; для скребковых 1,8; для винтовых 1,1);

Qт – производительность транспортера, т/ч;

К – суммарный коэффициент сопротивления перемещения транспортера с грузом (приближенно для ленточных транспортеров 0,15; для скребковых 2,0; для винтовых при транспортировке зерна 1,85);

L – горизонтальная проекция пути, м;

H – высота подъема груза, м;

ȠП– КПД передачи от двигателя к транспортеру (для редуктора ƞП = 0,75; для ременной передачи ƞП = 0,85/ 0,9);

-для ковшевого элеватора (нории):

PДВ = QтH / (ƞП ƞЭ ) 367, (2)

Где Qт – производительность транспортера, т/ч;

Н – высота подъема груза, м;

ƞП – КПД передачи от двигателя к элеватору;

ƞЭ – КПД элеватора (для вертикального помещения 0,5 / 0,7 для наклонного 0,3 / 0,4);

-для лебедки электрифицированной железной дороги;

PДВ.=F  K3 / ƞП, (3)

K3 / ƞП, (3)

Где  – скорость движения (принимают 1/1,5 м/c);

– скорость движения (принимают 1/1,5 м/c);

Кз – коэффициент запаса по мощности (ориентировочно Кз = 2);

F – тяговое усилие, кН;

F = ƒ G, (4)

Где ƒ = 0,3 / 0,4 – коэффициент сопротивления движению;

G – масса транспортной единицы с грузом, кН;

Мощность электродвигателя для подъема и перемещения груза по монорельсу определяют по формуле:

PДВ = (GH+ GП )  / ƞП (5)

/ ƞП (5)

Где Gн – номинальная масса поднимаемого груза, кН;

Gп – масса подвески, кН;

– скорость подъема груза, м/с (скорость подъема груза для электросталей 8 м/мн).

– скорость подъема груза, м/с (скорость подъема груза для электросталей 8 м/мн).

Мощность электродвигателя перемещения составляет 10/16% мощности электродвигателя подъема.

6.2 Выбор электродвигателей зерноочистительных машин выполняется в соответствии в соответствии с приложением А и [8].

Мощность электродвигателя для привода решетного стана зерноочистительной машины определяют по формуле:

PДВ = Kma2 / 657,5 · n ·ƞп , (6)

Где К = 1,2 – 1,5 – коэффициент запаса;

m = 100/300 – масса решетного стана, кг;

n – число колебаний решета в минуту, обычно П= 500 мин-1;

ƞп= 0,8 – 0,9 – КПД передачи.

6.3 Выбор электропривода вентиляционных установок выполняется в соответствии с приложениемА, Б, В и [4, 5].

Для поддержания параметров микроклимата в оптимальном режиме или близком к оптимальному необходимо удалять из помещения вредные газы и обновлять воздух т.е. осуществлять воздухообмен. Система вентиляции должна обеспечить требуемый воздухообмен в холодный период и теплый период года. В невентилируемых помещениях неудовлетворительный температурно – влажностный режим и газовый состав воздуха вызывает снижение молочной продуктивности коров на 10/15 %, уменьшение прироста свиней на 15/20 %, снижение яйценоскости кур-несушек на 15/20 % и т.д. Системы механической вентиляции подразделяются на приточную, вытяжную и приточно-вытяжную.

Вытяжная вентиляция – вентиляторы нагнетают наружный воздух в помещение, создавая избыточное давление, а выходит воздух из помещения через вытяжные шахты, не герметичности и не плотности.

Приточно-вытяжная вентиляция – это сочетание приточной вентиляции и вытяжной (либо вытяжной и приточной).

Чтобы выбрать вентилятор и определить и определить мощность электродвигателя для него, необходимо найти требуемый расход воздуха и требуемый напор для подачи свежего воздуха в помещение.

Расчет воздухообмена животноводческих и птицеводческих помещений в зимнее время ведут по избытку влаги и вредных газов, а в теплый и переходный периоды – по избыткам теплоты и влаги.

Воздухообмен, м3/ч, обеспечивающий допустимое содержание в воздухе водяных паров, определяют по формуле:

(7)

(7)

Где 1,1 – коэффициент, учитывающий выделение влаги с пола;

- влага, выделяемая всеми животными.г/ч;

- влага, выделяемая всеми животными.г/ч;

W1 – влага выделяемая одним животным, г/ч, определяется по приложению Б1;

dвdн – абсолютная влажность воздуха внутри помещения и наружного воздуха, г/м3, определяют по диаграмме i-d г/кг сухого воздуха, или по таблице [4]. Зная допустимую относительную влажность и температуру воздуха внутри помещения, по приложению «Б2», определяем абсолютную влажность dвв г/кг, а разделов её удельный объём V м3/кг, найденный по приложению «В», получим абсолютную влажность dвв г/м3 воздуха.

Относительная влажность наружного воздуха берется по справочнику в зависимости от района местности; для средней полосы можно принять относительную влажность воздуха для зимнего времени, равную 60%.

По относительной влажности и расчетной температуре наружного воздуха определяется абсолютная влажность dН наружного воздуха.

Воздухообмен, М3/ч, необходимой концентрации углекислого газа, определяют по формуле:

LCO2 = 1,2nИС с ИС /(с2 – с1) (8)

Где 1,2 – коэффициент, учитывающий выделение углекислоты микроорганизмами в подстилки;

ПИС – количество животных или птиц;

СИС – количество углекислоты, выделяемое одним животным или птицей, Л/Ч

С2– 2,5 – предельно допустимая концентрация углекислоты в помещении, Л/М3;

С1– содержание углекислоты в наружном воздухе, л/м3. В сельской местности С1 = 0,3

л/м3; в городе С1 = 0,4 л/м3.

Определив количество потребляемого вентиляционного воздуха, необходимого для удаления влаги и углекислоты из помещения, по большей величине из них устанавливают потребную вентиляцию, т.е. подачу вентилятора LВ.

Правильность расчета проверяют по кратности воздухообмена:

n = LBVn, (9)

Где LB – воздухообмен, м3/ч;

Vп – объем помещения, м3;

В животноводческих помещениях для холодного периода n = 3/5; в птичниках т = 10/12.

Площадь, м2, всех вытяжных шахт определяют из выражения:

F = LB / 3600  , (10)

, (10)

Где 9 – скорость движения воздуха в вытяжной шахте, м/с

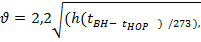

(11)

(11)

Где h – высота вытяжной шахты, принимается от 2 до 10 м;

tBH– температура воздуха внутри помещения, 0С;

tHOP– расчетная температура наружного воздуха, 0C.

Число вытяжных шахт:

П в. ш. = F/f (12)

Где f – площадь сечения одной шахты,м2. Вытяжные шахты применяются следующих сечений: 400*400, 500*500, 600*600, 700*700 мм2.

Определяют давление вентилятора в соответствии с [5].

При одинаковой скорости движения воздуха на всех участках воздуховода расчетное давление Н, Па, вычисляют по формуле:

(13)

(13)

Где  - плотность воздуха в среднем принимается 1,2 кг/м3

- плотность воздуха в среднем принимается 1,2 кг/м3

– скорость движения воздуха в трубе, принимается в пределах 10/15 м/с;

– скорость движения воздуха в трубе, принимается в пределах 10/15 м/с;

– коэффициент трения в трубе, равный принимается в пределах 10/15 м/с;

– коэффициент трения в трубе, равный принимается в пределах 10/15 м/с;

– длинна воздуховода, м;

– длинна воздуховода, м;

d – внутренний диаметр трубы, м;

- сумма коэффициента местного сопротивления в соответствии с [5].

- сумма коэффициента местного сопротивления в соответствии с [5].

Определяют мощность электродвигателя вентилятора в соответствии с [4, 5].

По наибольшему значению LB и расчетному значению Н по монограммам (Драгунов Б.Х. «Теплотехника и применение теплоты в сельском хозяйстве» М.: 1990, с. 300) выбирают вентилятор, с округлением в большую сторону, после чего определяют расчетную мощность электродвигателя, кВт, по формуле:

Pрасч. = QBH / (3,6 ƞв ƞп ), (14)

Где QB– подача вентилятора, м3/ч;

H- расчетное давление, мПа;

ƞв – к.п.д. вентилятора для центробежных вентиляторов 0,4 / 0,6, для осевых 0,2 /0,3;

ƞп– к.п.д. передачи, при непосредственном соединении 1, при помощи муфты – 0,98, клиновыми ремнями – 0,95, плоскими ремнями – 093.

Номинальную мощность и тип электродвигателя выбирают по приложению А из условия:

Рн ≥КзРрасч, (15)

Где Кз – коэффициент запаса (принимают при Ррасч. до 0,5 кВт – 1,5, от 0,5 до 1 кВт – 1,3, от 1 до 2 кВт – 1,2, от 2 до 5 кВт – 1,15, от 5 и выше – 1,1).

Частота вращения электродвигателя должна совпадать с частотами вращения вентилятора, т.к. увеличение частоты вращения ведет к резкому увеличению требуемой мощности и момента сопротивления:

М = Ѡ2, Р = Ѡ3,Q = Ѡ, (16)

Частоту вращения и подачу вентилятора регулируют изменением значения питающего напряжения на зажимах электродвигателя повышенного скольжения. При ступенчатом регулировании управление осуществляется путем переключения числа пар полюсов электродвигателя.

6.4 Выбор электродвигателей кормоприготовительных машин выполняется в соответствии с приложением А и [4, 5, 8].

Мощность кормоприготовительных машин зависит от степени измельчения и механических свойств перерабатывающего материала, остроты ножей и производительности машины.

Ввиду тяжелых условий пуска кормоприготовительные машины пускают в холостую.

Мощность электродвигателей электропривода молотковых дробилок, измельчителей, корнеклубнерезки определяют по формуле:

Рdb = (K * A * Q)/ ƞп, (17)

Где К – это коэффициент учитывающий потери холостого хода, для дробилок К = 1,5 – 2;

Для измельчителя кормов и корнеклубнерезки К = 1,15 – 1,2;

А – удельные затраты энергии на измельчение, кВт * ч/т;

Для грубых кормов А = 1,7 – 8 кВт * ч/т;

Для корнеплодов А = 1,2 – 1,3 кВт * ч/т;

Для корнеклубнерезки А = 0,65 – 1 кВт * ч/т;

Q – производительность, т/ч;

ƞп – КПД передачи.

При пуске под нагрузкой выбранный электродвигатель проверяют по условиям, обеспечивающим разгон рабочей машины.

Мн>Мн (пуск)

Мн (пуск) – 1,25 Мс/Кmin * U2, (18)

ГдеМн (пуск) – необходимый номинальный момент по условиям пуска, Н * М;

К min – кратность минимального момента;

Мс – статический момент рабочей машины, Н *М;

U – возможное снижение напряжения в сети во время пуска, выраженное в относительных единицах.

Если при расчете получится, чтоМн (пуск) больше Мн, то следует выбрать двигатель большей мощности.

6.5 Определение мощности и выбор электродвигателей металлорежущих станков выполняется в соответствии с приложением А и [4, 8].

Металлорежущие станки подразделяются на группы: 1 – токарные; 2 – сверлильные; 3 – шлифовальные; 6 – фрезерные; 7 – строгальные и долбежные; 8 – разрезные; 9 – разные.

Каждый станок получает условное обозначение (шифр), состоящий из цифр и букв.

Например, шифр 1326 означает: токарный станок третьего типа с наибольшим диаметром обрабатываемой детали 26мм.

Привод этих станков отличается, как правило, индивидуальный, поэтому правильный выбор мощности двигателя является важным и ответственным моментом.

Необходимая мощность электродвигателя для привода металлорежущих станков определяется по экспериментальным данным и эмпирическим формулам. Она в основном зависит от усилия и скорости резания, а также режима работы станка и электропривода.

Статическая мощность во время работы Рс определяется по формуле:

Рс = Ррез/ƞст, (19)

Где Ррез – мощность резания в кВт;

ƞст– коэффициент полезного действия станка, равный 0,7 – 0,8 для токарных, фрезерных и сверлильных станков и 0,65 – 0,75 для строгальных и долбежных станков.

Далее необходимо определить потери холостого хода станка Р0. Зная время работы tp, мощность Рс и время холостого хода или паузы t0 и Р0, строится нагрузочная диаграмма и по ней находится эквивалентная мощность двигателя. При продолжительном режиме работы можно мощность двигателя (Рдв) принять равной статической мощности (Рс).

Для токарного станка мощность, затрачиваемую на процесс резания при точении, кВт, определяют по формуле:

Ррез = (Fрез*v)/(1000*60), (20)

Где Fрез – усилие резания, н;

V – скорость резания, м/мин.

Усилие резания при наружном точении и растачивании вычисляют по формуле:

Fрез = С’рts0,75, (21)

где С’р– 9,81*Ср, Ср – коэффициент, характеризующий обрабатываемый материал и условия работы (для стали он равен 200, ковкого чугуна НВ 150 – 100, серого чугуна НВ 190 – 114);

t – глубина резания, мм;

s – подача, м/мин.

Скорость резания м/мин определяется по эмпирической формуле:

v = Сv/(tхsу), (22)

где Сv– коэффициент, характеризующий заданные условия работы (обрабатываемый материал, материал резца, режим резания и применение охлаждения), таблица 1;

Х и У – показатели степени при глубине резания и подачи, таблица 1.

Пример 1 – определить мощность двигателя токарного станка при продолжительном режиме работы. Заготовка-штамповка из углеродистой стали  а = 65 кг/мм2. Род работы – обдирка с глубиной резания t = 3мм, подачей s = 0,6 мм, к.п.д. станка ƞст=0,8.

а = 65 кг/мм2. Род работы – обдирка с глубиной резания t = 3мм, подачей s = 0,6 мм, к.п.д. станка ƞст=0,8.

Таблица 1 – Значение коэффициентов Сv, Х и У

| Материал резца и его марка | Обрабатываемый метали его механические свойства | Характер обработки | Су | x | y |

| Твердый сплав Т15К6 | Сталь углеродистая, стальное литье

В = 75 кг/мм2 В = 75 кг/мм2

| Получистоваяs  0,3 мм

Грубаяs> 0,3 мм 0,3 мм

Грубаяs> 0,3 мм

| 0,18 | 0,20 | |

| 0,18 | 0,35 | ||||

| Твердый сплав ВК8 | Чугун серый НВ 190 | Получистоваяs  0,4 мм

Грубаяs> 0,3 мм 0,4 мм

Грубаяs> 0,3 мм

| 0,13 | 0,20 | |

| 0,20 | 0,40 |

Определяем скорость резания:

v = Сv/txsy= 141/ 30,18* 0,60,35 = 138 м/мин.

Определяем усилие резания:

Fрез = С’рts0,75 = 9,81 * 190 * 3 * 0,60,75 = 3805 н.

Определяем мощность двигателя:

Рдв = (Fрез *v)/(60ƞст* 103) = (3805 * 138)/(60 * 0,8 * 103) = 11кВт.

Выбираем электродвигатель продолжительного режима работы типа АИР132М4У3, Рн = 11кВт, nн = 1450 об/мин, Iн= А, кi = 7, cos  = 0,87, ƞн = 0,875, Кн = 2, Кmin = 16, Кmax = 2,2.

= 0,87, ƞн = 0,875, Кн = 2, Кmin = 16, Кmax = 2,2.

Мощность двигателя для сверлильного станка, кВт, определяют по мощности, расходуемой на сверление:

Рсв = Мсв  * 103, (23)

* 103, (23)

Где Мсв – крутящий момент на сверле; его значение определяется по эмпирической формуле:

Мсв= С’мdXmsYm, (24)

Где С’м= 9,81 См,

См – коэффициент, характеризующий обрабатываемый материал;

d – диаметр сверла, мм;

s – подача сверла, м/мин;

xm и ym – показатели степени соответственно при d и s;

- угловая скорость сверла.

- угловая скорость сверла.

:

:

=

=  n/30 = 1000

n/30 = 1000  vсв/30

vсв/30  d≈33,3 vсв/d, (25)

d≈33,3 vсв/d, (25)

Экспериментально установлено, что скорость резания при сверлении можно определить по следующему выражению:

vсв= СvdZv/TmsYv, (26)

где Сv – коэффициент, зависящий от обрабатываемого материала и материала сверла;

T – стойкость сверла (минут); стойкость спиральных сверл из быстрорежущей стали, принимается при сверлении отверстий в деталях из стали Т = d и при сверлении отверстий в деталях из чугуна и медных сплавов Т – 1,5 d;

M, xm и ym – показатели степени, зависящие от материала обрабатываемого изделия и диаметра сверла.

Величину подачи сверла определяют по формуле:

s = СsdXs, (27)

где Сs– постоянный коэффициент, зависящий от качества обрабатываемого материала и характера обработки, таблица 2;

Xs – показатель степени;

Величины коэффициентов Сv, Cm, Xm, Ym,Zv, Yv,Xs и m определяются экспериментально для различных металлов в соответствии с таблицей 3.

Таблица 2 – Значение коэффициента Сs по группам подач, определяемым технологическими факторами.

| Обрабатываемый материал | |||

| Сталь: HB 160…………………………………………………… НВ 151/240……………………………………………. НВ 241/300……………………………………………. | 0,085 0,063 0,046 | 0,063 0,047 0,038 | 0,042 0,031 0,023 |

| Чугун: НВ 170…………………………………………………… НВ свыше 170……………………………………….. | 0,130 0,078 | 0,097 0,058 | 0,065 0,035 |

| Цветные мягкие…………………………………… | 0,170 | 0,130 | 0,085 |

| Металлы твердые………………………………… | 0,130 | 0,097 | 0,065 |

Примечание – 1 группа – максимальные подачи, 2 группы – средние подачи, 3 группа – минимальные подачи.

Мощность при шлифовании, расходуемая на вращение круга кВт, определяют по формуле:

Рк = Fzvk*10-3, (28)

Мощность, расходуемая на вращение детали кВт, определяют:

Рдет = Fzvk/60*103, (29)

Где vk – окружная скорость круга, равная 20/50 м/с.

Таблица 3 – Значение коэффициентов Сv Сm и показателей степеней.

| Обрабатываемый материал | Подача (мм/об) | Коэффициенты и показатели степеней | |||||||

| Сv | Xm | Cm | m | Zv | Yv | Xs | Ym | ||

| Cталь………………………………… | s≤0,2 s>0,2 | 5,0 7,0 | 1,9 1,9 | 33,8 33,8 | 0,2 0,2 | 0,4 0,4 | 0,7 0,5 | 0,6 0,6 | 0,8 0,8 |

| Чугун серый НВ 190………….. | s≤0,3 s>0,3 | 10,5 12,2 | 1,9 1,9 | 23,3 23,3 | 0,125 0,125 | 0,25 0,25 | 0,55 0,4 | 0,6 0,6 | 0,8 0,8 |

| Чугун ковкий НВ 150………… | s≤0,3 s>0,3 | 15,6 18,1 | 1,9 1,9 | 20,3 20,3 | 0,125 0,125 | 0,25 0,25 | 0,55 0,4 | 0,6 0,6 | 0,8 0,8 |

Усилие резания Fz определяется по эмпирической формуле:

Fz = С’рvu0,7t0,6, (30)

Где С’р– 9,81Ср ;

Ср– постоянный коэффициент (при обработке закаленной стали он равен 2,2 незакаленной стали – 2,1, чугуна – 2);

vu– окружная скорость заготовки, равная 15/25 м/мин;

s – подача, м/мин;

t – глубина шлифования, мм.

Определение мощности двигателя для строгального станка производится по мощности, затрачиваемой на строгание. Мощность, затрачиваемая на строгание, рассчитывается по тем же формулам, что и мощность для токарного станка.

6.6 Выбор электропривода насосных установок в соответствии с приложением Г и [5].

Для водоснабжения сельских потребителей, для перекачивания жидкостей, а также технологической и охлаждении воды наибольше распространение получили установки с центробежными насосами.

Достоинство центробежных насосов: небольшие габаритные размеры, возможность непосредственного соединения с высокоскоростными двигателями. Двигатели для привода насосов работают в продолжительном режиме с постоянной нагрузкой.

Насос выбирают в зависимости от максимального часового расхода воды в хозяйстве и расчетного давления.

Методика определения расхода воды «Q» и расчетного давления «H» изложена в учебнике [5]. Среднесуточное потребление воды определяют по нормативам водопотребления потребителями каждого вида в соответствии с Приложением Г.

Выбор электропривода для насосной установки рассмотрим на примере 2.

Пример 2 – Выбрать оборудование для водоснабжения животноводческой фермы с среднесуточным расходом воды Qср.сут. = 37,5 м3/сут. Источник водоснабжения – артезианская скважина. Расчетное полное давление насоса 484(49 м).

Решение:

а)Исходя из данных, принимаем схему водоснабжения, скважина → погруженный электронасос → водонапорная башня → потребители. Для управления электронасосом предусматриваем двухпозиционное регулирование в функции уровня воды в водонапорной башне.

б)Находим максимально возможный часовой и секундный расход воды.

Часовой расход:

Q макс.ч. = К сут*Кч*Qср.сут./Т*ƞс (31)

Где Ксут = 1,1 – 1,3 – коэффициент неравномерности суточного расхода;

К ч.= 2,5 – коэффициент неравномерности часового расхода для животноводческих ферм;

Ƞс = 0,9 – коэффициент, учитывающий потери воды в системе водоснабжения;

Т = 14 – 16 – время работы электронасоса в сутки по типовому графику;

Q макс/ч.=1,3*2,5*37,5/15*0,9=9 м3/ч

Секундный расход

Q макс.с. = Q макс.ч/3600 = 0,0025 м3/с

в)Выбираем водонапорную башню.

Вместимость башни V  = Vp+Va+Vn, (32)

= Vp+Va+Vn, (32)

Vp – регулируемый объем башни, м3

Vр = ПДб2*  h/4, (33)

h/4, (33)

Где Дб – диаметр бака башни, м;

h – расстояние между датчиками уровня,

h – расстояние между датчиками уровня,

Таблица 4 – технические показатели водонапорных башен

| Показатели | Тип башни | ||

| БР - 15 | БР - 25 | БР – 50 | |

| Полная вместимость, м3 | |||

| Вместимость бака, м3 | |||

| Вместимость опоры | |||

| Диаметр бака, м | 3 | 3 | 3 |

| Диаметр опоры, м | 1,2 | 1,2 | |

| Высота башни, м |

Как видно из таблицы 4 башни типа БР имеют диаметр бака Дб=3м, а заводское расстояние между датчиками уровня  h = 1 м.

h = 1 м.

Vp= 3,14*32*1/4 = 7,1 м3,

Va – аварийный запас воды, м3.

Va= Qмакс.ч. *ta, (34)

Где ta – расчетная продолжительность возможной аварии.

ta = 2 ч; Va = 9*2 = 18 м3,

Vп – запас воды на внутреннее тушение пожара.

Vn= qn*tn, (35)

Где qп – норма подачи воды, qn = 5 л/с;

tn – расчетное время тушения пожара, tn = 10 мин.

Vn = 5*10*60 = 3000 л = 3 м3.

Расчетная вместимость башни.

Vб = Vp + Va + Vn = 7,1 + 1,8 + 3 = 28,1 м3.

Выбираем водонапорную башню типа БР – 15 вместимостью 29м3.

г) По максимальному часовому расходу воды и расчетному давлению по таблице – 5 выбираем погруженный электронасос типа ЭЦВ6 – 10 – 50 со следующими данными: Qн = 10 м3/ч; Нн = 490 кПа (50 м), тип электрического двигателя ПЭДВ – 2,8 – 140; Рн = 2,8 кВт.

Таблица 5 – Технические данные электронасосов (Информэлектро 08.19.03 – 73)

| Насос | Электродвигатель | |||||

| Тип | Qн М3*ч-1 | Нн кПа | Тип | Рн ом, кВт | I ном, А | I пуск |

| I ном | ||||||

| ЭЦВ6 – 4 – 90 | ПЭДВ – 2 – 140 | 2,0 | 5,1 | 5,7 | ||

| ЭЦВ4 – 4 – 70 | ПЭДВ – 1,6 – 95 | 1,6 | 4,2 | 5,7 | ||

| ЭЦВ6 – 4 – 130 | ПЭДВ – 2,8 – 140 | 2,8 | 7,0 | 5,7 | ||

| ЭЦВ6 – 4 – 190 | ПЭДВ – 4,5 – 104 | 4,5 | 10,5 | 6,1 | ||

| ЭЦВ6 – 6,3 – 125 | 6,3 | ПЭДВ – 4,5 – 140 | 4,5 | 10,5 | 6,1 | |

| ЭЦВ6 – 10 – 50 | ПЭДВ – 2,8 – 104 | 2,8 | 7,0 | 5,7 | ||

| ЭЦВ6 – 10 – 80 | ПЭДВ – 4,5 – 140 | 4,5 | 10,5 | 6,1 | ||

| ЭЦВ6 – 10 – 140 | ПЭДВ – 8 - 140 | 8,0 | 18,5 | 5,5 | ||

| ЭЦВ6 – 10 – 185 | ПЭДВ – 8 - 140 | 8,0 | 18,5 | 5,5 | ||

| ЭЦВ6 – 10 - 235 | ПЭДВ – 11 – 180 | 11,0 | 25,0 | 5,5 | ||

| ЭЦВ6 – 16 – 75 | ПЭДВ – 5,5 - 140 | 5,5 | 13,0 | 6,1 | ||

| ЭЦВ8 – 16 - 140 | ПЭДВ – 11 – 140 | 11,0 | 25,0 | 5,5 | ||

| ЭЦВ8 – 25 – 100 | ПЭДВ – 11 – 180 | 11,0 | 25,0 | 5,5 | ||

| ЭЦВ8 – 25 – 150 | ПЭДВ – 16 – 180 | 16,0 | 36,0 | 7,4 | ||

| ЭЦВ10 – 63 - 65 | ПЭДВ – 22 – 230 | 22,0 | 47,0 | 7,4 |

Таблица 6 – Рекомендуемые значения запаса мощности погружных электродвигателей

| Номинальная мощность электродвигателя, кВт | Дл 1,5 | 1,5…3,5 | 3,5…35 | Более 35 |

| Запас мощности, % |

д) Производим проверочный расчет мощности электродвигателя

Pр=(Qмакс.с.*Н)/(Ƞн *Ƞп) (36)

Где Ƞн = 0,55-0,8 – КПД насоса;

Ƞп = 1 – КПД передачи;

РР = (0,0025*484)/(0,55*1) = 2,2 кВт;

Запас мощности составит:

Р% =

Р% =  *100 =

*100 =  *100 = 21,4%

*100 = 21,4%

Из таблицы 6 видим, что запас мощности для данного двигателя не должен быть менее 20%. Этот требование выполняется.

е)Вычерчиваем нагрузочную диаграмму и определением режим работы электронасоса в соответствии с рисунком 2.

Принимаем расходы воды Qp = 0,5*Qн (при этом частота включений насоса будет максимальной), определяем показатели работы установки.

Время работы установки:

tp = Vp/ QH- QP = 7,1/10 - 5 = 1,42 ч;

Время отключения агрегата

t0 = Vp/Qр = 7,1/5 = 1,42;

Длительность цикла.

tц= tp+t0 = 1,42 + 1,42= 2,84ч.

Частота включения агрегата в час

Zч = 1/tц = 1/ 2,84 = 0,352 Вкл/ч

Или 8,45 включенный в сутки, что не превышает запускного значения

Zдоп= 1,25Вкл/ч.

Принимая постоянную времени нагрева электродвигателя T = 15 мин убеждаемся, что агрегат будет работать в продолжительном режиме.

ж) Расход электроэнергии электронасосом в сутки можно определить как сумму площадей прямоугольников нагрузочной диаграммы, или посчитать по формуле:

Wcyt = Zcyt*tp*Pp/ Ƞ дв, (37)

Где Ƞ дв = 0,85 – КПД погруженного двигателя

Wcyt = 8,45*1,42*2,2/0,85 = 31кВт*ч

Удельный расход электроэнергии на 1м3 воды

Wyd = Wcyt/Qcp.cyt.= 31/28,8=1,1 кВт*ч/м3

|

|

|

|

|

Дата добавления: 2014-11-06; Просмотров: 1282; Нарушение авторских прав?; Мы поможем в написании вашей работы!