КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Преимущества ПП

|

|

|

|

Рафинирование

Возбуждение дуги

Требования к шихте

Шихта должна быть чистой по фосфору и сере и не окисленная, т.к. все преимущества ПП полнее реализуются при бесшлаковом процессе. На дно загружается мелкая шихта, обеспечивающая надежный контакт с подовым электродом.

При плазменной плавке используются плазматроны с зависимой дугой. Сначала при помощи осциллятора возбуждается дежурная дуга, с помощью которой замыкается цепь между катодом и поверхностью нагреваемого металла (анодом). После появления основной дуги, которая сжимается газовым потоком, ее растягивают до необходимой длины, достигающей в зависимости от вместимости печи 1-2 м. Омываемая относительно холодным газовым потоком сжатая дуга обладает сравнительно малой излучательной способностью. Поэтому, несмотря на очень высокую температуру в столбе дуги и его большую длину, доля тепла, излучаемого через боковую поверхность дуги, относительно невелика.

Сжатая плазменная дуга позволяет плавить металл с большой скоростью, рафинировать металл от вредных газов и при необходимости легировать расплав газом, например азотом. При этом металл не загрязняется материалом электрода.

ПП предназначены главным образом для плавки сталей, но могут использоваться для плавки цветных металлов и сплавов.

После расплавления металл выдерживают под плазмой для его рафинирования. Для окисления примесей можно использовать окислительную плазму. В качестве одного из плазмообразующих газов подают кислород. При этом используют двухканальную конструкцию плазматрона. По внутреннему каналу подается нейтральный газ (аргон), защищающий электрод, а по наружному – газ, необходимый для проведения металлургического процесса.

Для получения азотированного металла в качестве дополнительного газа используют азот, а для предохранения катода от образования нитридов также применяют двухканальный плазматрон.

Рафинирование расплава от газов осуществляется при использовании в качестве плазмообразующего газа чистого аргона за счет очень низкого содержания удаляемых газов в исходном аргоне. При соответствующем расходе он обеспечивает «химический вакуум» над поверхностью расплава, что способствует удалению газов. Для предохранения открытой поверхности металла от окисления могут использоваться шлаки.

При необходимости, в расплав присаживают легирующие.

Основное преимущество ПП по сравнению с ДСП - отсутствие графитовых электродов, что полностью исключает науглероживание металла и позволяет выплавить низкоуглеродистые стали.

Вторым важным преимуществом является возможность герметизации печного пространства, т.к. уплотнение металлических водоохлаждаемых корпусов плазматронов не представляет больших трудностей. Это позволяет поддерживать в процессе плавки любую заданную атмосферу.

Возможность ведения плавки в нейтральной атмосфере позволяет использовать отходы высоколегированных сталей с практически полным усвоением легирующих присадок. На 10-т печи в ходе промышленных плавок достигается следующее усвоение легирующих,%

Mn Cr Ni Mo Ti

97-99 96-98 98-100 98-100 60-80

Применение азота позволяет легко проводить азотирование сталей.

Важной особенностью ПП является существенное уменьшение загрязнения окружающей среды, а также улучшение условий труда. Плазменные печи, в отличие от ДСП, работают почти бесшумно.

С другой стороны, стоимость плавки в плазменных печах выше, чем в дуговых, вследствие потребления аргона и более высокого расхода электроэнергии, а также из-за большого количества водоохлаждаемых узлов. Поэтому использование ПП наиболее целесообразно при выплавке высоколегированных сталей и сплавов, когда сокращение расхода легирующих за счет уменьшения угара имеет решающее значение.

Характеристики промышленных печей с керамическим тиглем

Первые промышленные плазменные печи с керамическим тиглем были построены на основе дуговой сталеплавильной печи (печь Линде), где электроды были заменены плазматронами. В процессе эксплуатации этих печей выявились отрицательные стороны конструкции, в частности, вертикального ввода плазматронов. При этом, несмотря на то, что дуги экранируются холодным потоком плазмообразующего газа, прямое излучение мощного плазменного разряда на футеровку печи приводит ее к разрушению. Кроме того, необходимость применения подового электрода в большинстве случаев сопряжено с опасностью взрыва, а наличие дорогостоящего выпрямительного оборудования, требует значительные производственные площади, и т.д.

Были разработаны новые конструкции печей с улучшенным тепловым к.п.д., в которых шихта загружается сверху, а плазматроны располагаются в боковой стенке печи под углом 120° друг к другу и наклонены внутрь рабочего пространства на 45°. Для того чтобы плазменная дуга приводила в движение верхний слой расплавленной ванны, ось горелки образует угол в 10° с нормалью к точке установки горелки. Каждый плазматрон питается от одной фазы трехфазного источника переменного тока. Применение плазматронов переменного тока для металлургических агрегатов с керамическим тиглем считается одним из перспективных направлений. Параллельно решается вопрос о мощных источниках питания плазматронов переменного тока.

Параметры плазменно-дуговых печей зависят от вместимости печи. В качестве примера рассмотрим промышленные плазменные печи вместительностью 5, 10 и 30 т, находящихся в эксплуатации в России и Германии.

Указанные печи оснащены плазматронами постоянного тока и имеют подовые электроды. Геометрия ванны и печного пространства такая же, как у дуговых печей. Футеровка стен и свода выполнена из хромомагнезитового кирпича, подина набивная, хромомагнезитовая.

Наиболее ответственным элементом конструкции является подовый электрод. В рассматриваемых печах применяются водоохлаждаемые медные электроды, их надежность обеспечивается наличием на контактной (торцевой) поверхности электрода твердого гарнисажа. Толщина гарнисажа зависит от перегрева жидкой ванны, интенсивности перемешивания металла и силы тока. Печи оснащены автоматическими системами непрерывного контроля состояния подового электрода.

Основные характеристики печей приведены в таблице 2.7.

Таблица 2.7.

Основные характеристики промышленных плазменных печей постоянного тока

| Вместимость, т | Количество плазматронов, шт. | Способ ввода плазматрона | Мощность, МВт | Расход аргона, м3/ч | Расход энергии, кВт∙ч/т |

| вертикально через свод | 3,5 | 12-15 | |||

| наклонно через боковые стены | 7-8,5 | 25-30 | |||

| наклонно через боковые стены | 12-15 |

Указанные плазменные печи характеризуются высоким удельным расходом энергии на производство стали по сравнению с ДСП.

Печь вместимостью 5 т имеет один плазматрон, введенный вертикально через свод. Мощность плазматрона 3500 кВт. Расход энергии на расплавление около 700 кВт∙ч/т. Расход аргона 12-15 м3/ч. Стойкость свода свыше 70 плавок, стойкость подины 150-160 плавок.

Печь вместимостью 10 т оснащена тремя плазматронами, вводимыми через боковые стены печи. Для ускорения смены футеровки кожух печи выполнен разъемным. Плазматроны установлены на специальных механизмах, допускающих их осевое и угловое перемещение. Каждый плазматрон питается от отдельного тиристорного источника питания с широким диапазоном регулирования. Рабочий ток плазматронов составляет 6 кА при напряжении 200-600 В. Реальная мощность, вводимая в печь в процессе плавки, равна 7-8,5 МВт. Скорость расплавления составляет 7-10 т/ч, расход энергии 650 кВт∙ч/т, расход аргона 25-30 м3/час.

Наиболее крупной плазменной печью является 30-т печь ОКБ-1556, разработанная совместно специалистами СССР и ГДР. Печь оснащена четырьмя плазматронами, вводимыми через боковые стенки печи. Плазматроны могут перемещаться вдоль оси и менять угол наклона. Питание плазматронов осуществляется от трех тиристорных преобразователей так, что одновременно могут работать три плазматрона.

В процессе работы любой плазматрон можно выключить, а другой включить для ускорения процесса расплавления.

Максимальный ток источника питания 10 кА при напряжении 150-660 В. Вводимая мощность в период плавления 12-15 МВт. Удельный расход энергии на расплавление 625 кВт·ч/т расход аргона 60 м3/час.

В качестве примера плазменной печи с керамическим тиглем на переменном токе можно привести печь вместимостью 23 т, разработанную фирмой «Technology Application Servicee Corp» (США). На печи установлены три плазматрона. Они работают на трехфазном переменном токе частотой 50—60 Гц и включены по схеме открытого треугольника. Плазматроны вмонтированы в стенки печи в прямоугольных коробках, расположенных по окружности под углом 120° по отношению друг к другу на расстоянии 0,6—0,9 м от уровня пода. Каждый плазматрон установлен на отдельной опоре, позволяющей регулировать углубление его в печь и угол наклона. Длина дуги плазматронов 1220—1525 мм. Они работают на относительна низком токе и повышенном напряжении 1000 В (при токе 6000 А). Мощность установки составляет 0,6 МВт.

Следует отметить, что обычная разливка металла на воздухе в изложницы или на машинах непрерывного литья заготовок может нивелировать повышение качества металла, достигнутое в плазменной печи, поэтому для особо ответственных сталей используют переплавные процессы..

2.4.4. Плазменно-дуговой переплав в кристаллизатор

ПДП в кристаллизатор является классическим примером вторичного рафинирующего переплава (раздел 1.3). Он обладает большими технологическими возможностями, что связано, во-первых, с широким диапазоном возможных скоростей наплавления слитка, во-вторых, с возможностью использования разных газовых и шлаковых смесей. ПДП легко обеспечивает рафинирование металла от неметаллических включений, газов, серы, легирование азотом из газовой фазы и раскисление.

Элементы конструкции и схемы ПДП

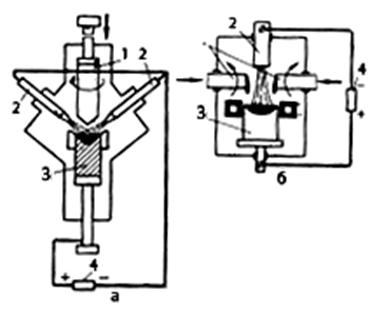

Принципиальные схемы плазменно-дуговых печей с водоохлаждаемым кристаллизатором для переплава и рафинирования металлов представлены на рис. 2.23.

Рис. 2.23. Схемы плазменно-дуговой печи Института электросварки им. Е. О. Патона (а) и Института металлургии им. А. А. Байкова АН СССР (б):

1 – переплавляемая заготовка; 2 – плазматроны; 3 – слиток; 4 – источник тока

Существуют печи двух типов – с радиальным и осевым расположением плазматронов. И в том и в другом случае осуществляют капельный переплав заготовки в кристаллизатор с вытягиваемым слитком. Металл рафинируется как с поверхности жидкой пленки на оплавляемом торце заготовки, так и с поверхности жидкой ванны в кристаллизаторе. Регулированием скорости вытягивания слитка получают необходимую степень рафинирования от вредных примесей и структуру слитка.

Схемы расположения плазматронов

По первой схеме переплавляемая заготовка размещается вертикально над слитком, а плазматроны устанавливаются вокруг кристаллизатора под острым углом к его оси. По второй схеме используется один плазмотрон, расположенный соосно со слитком, а электрод(ы) подается в зону плавления сбоку.

Радиальная схема расположения плазматронов имеет ряд преимуществ перед осевой:

1. Возможность получения плоской и мелкой ванны жидкого металла с отношением глубины к диаметру от 1/5 до 1/10 независимо от теплопроводности металла и диаметра слитка. Это способствует получению плотного слитка с хорошей структурой и практически без усадочной раковины.

2. Хорошее перемешивание ванны, что способствует химической гомогенизации металлического расплава и ускорению реакций, протекающих в диффузионной области. Интенсивность перемешивания прямо пропорциональна числу установленных в печи плазмотронов.

3. Вращение ванны вокруг оси за счет воздействия плазменных струй на жидкий металл. Для этого создается необходимый наклон плазматронов к поверхности металла и к корпусу печи.

4. Более высокий тепловой к.п.д., так как происходит экранирование заготовкой излучения плазменных струй и ванны.

5. Ресурсы плазматронов выше, так как вводимая мощность распределяется по нескольким плазмотронам, вместо одного.

6. Большая технологическая гибкость установки. Можно получать не только круглые слитки, но и любой формы: квадратные, прямоугольные, крестовидные, полые и др.

Основным недостатком печи с радиальным расположением плазматронов является достаточно большая высота агрегата.

Технологические процессы, проводимые в ПДП с кристаллизатором

В зависимости от задач, применяют следующие варианты переплава, нашедшие наибольшее применение в практике:

1 – рафинирующий переплав в атмосфере инертного газа;

2 – плазменно-шлаковый переплав;

3 – плазменно-водородное раскисление;

4 – легирование сталей азотом из азотсодержащей плазмы.

Они могут использоваться в чистом виде, или в различных комбинациях. Основным плазмообразующим газом чаще всего является аргон, который подается через плазмотрон. Им заполняется печь после удаления из нее воздуха. В зависимости от объема камеры печи проводят ее «промывку» (двух- или троекратным объема газа) с целью удаления адсорбированных на стенках азота, кислорода, влаги и др. При включении печи процесс десорбции газов со стенок усиливается, затем стабилизируется. На некоторых печах установлена система циркуляции газа – отходящие газы после очистки вновь подаются в плазматрон.

|

|

|

|

|

Дата добавления: 2014-10-15; Просмотров: 661; Нарушение авторских прав?; Мы поможем в написании вашей работы!