КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общие сведения. Комбинированными называются системы, содержащие в себе комбинации элементов и признаков нескольких систем разработки, например сплошной и столбовой. Целью

|

|

|

|

Комбинированными называются системы, содержащие в себе комбинации элементов и признаков нескольких систем разработки, например сплошной и столбовой. Целью такой комбинации является стремление использовать преимущества как сплошных, так и столбовых систем разработки и устранить или сгладить некоторые из присущих им недостатков. Следовательно, в конкретных горно-геологических и производственных условиях комбинированные системы должны обеспечить определенный эффект. В противном случае следовало бы применять одну из входящих в комбинацию систем с лучшими показателями.

Следует различать два вида комбинаций длиннозабойных систем разработки: сплошных со столбовыми и столбовых со сплошными. Критерием отнесения к тому или иному виду систем служит признак расположения и поддержания выемочных выработок, причем, определяющей является транспортная выработка.

Если транспортная выработка проводится одновременно с очистными работами, поддерживается в выработанном пространстве и подвержена влиянию очистных работ (признаки сплошной системы), а вентиляционная проведена заблаговременно до начала очистной выемки или же используется повторно, находясь в массиве угля или в зоне установившегося горного давления (признаки столбовой системы), то это комбинация сплошной системы со столбовой.

Напротив, если транспортная выработка имеет признаки столбовой системы (то есть, пройдена заблаговременно до начала очистных работ, поддерживается в массиве или в зоне установившегося горного давления), а вентиляционная имеет признаки сплошной системы (то есть поддерживается в выработанном пространстве и испытывает влияние очистных работ), то это комбинация столбовой системы со сплошной.

4.2. Комбинированные системы разработки

сплошной со столбовой

Основная цель такой комбинации систем состоит в уменьшении объема проведения выемочных выработок за счет их повторного использования.

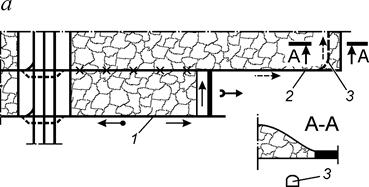

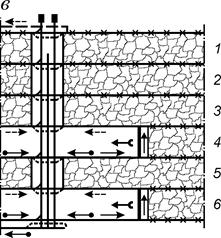

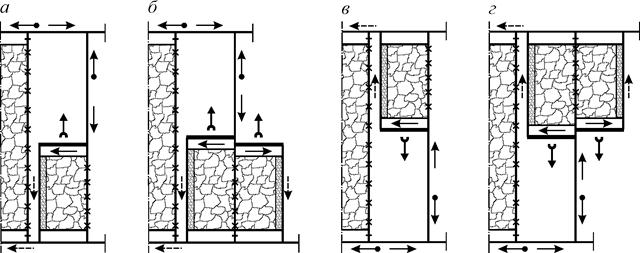

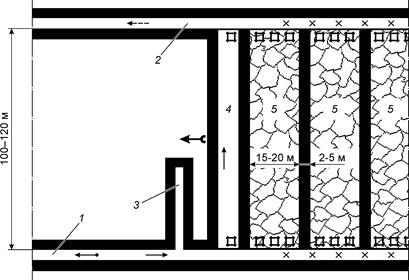

В представленной на рис. 4.1, а разновидности комбинированной системы разработки лава-этаж (ярус) транспортный штрек проводят точно так же, как и при сплошной системе разработки с опережением забоя лавы или же одним с ней забоем. В качестве вентиляционного используют бывший транспортный штрек вышележащего этажа, который обычно находится в удовлетворительном состоянии, так как до полного окончания отработки крыла по нему производилась транспортировка угля. Как правило, сечение транспортного штрека больше, чем у вентиляционного, поэтому, допуская уменьшение площади поперечного сечения до необходимого, можно снизить затраты на его поддержание. При этом целесообразно применять крепи повышенной податливости.

|

|

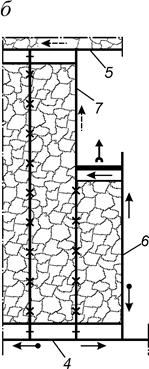

| Рисунок 4.1 – Комбинированная система разработки сплошной со столбовой: а – с выемкой по простиранию; б – с выемкой по восстанию 1, 2 – соответственно транспортный и вентиляционный (бывший транспортный) ярусные штреки; 3 – полевая вентиляционная сбойка; 4, 5 – соответственно транспортный и вентиляционный главные штреки; 6 – выемочный бремсберг; 7 – вентиляционный ходок |

Для проветривания участка проводят дополнительную фланговую выработку, по которой исходящая струя поступает на основной вентиляционный штрек, шурф или ствол. Вентиляционная сбойка проводится либо по пласту с охраной целиками угля или же по пустым породам, как показано на рис. 4.1, а.

Достоинства: повторное использование штрека и прямоточная схема проветривания участка, исключающая утечки воздуха через выработанное пространство.

Недостатки: необходимость проведения дополнительной фланговой выработки и сложность ее проветривания при проходке; усложняется доставка материалов и оборудования по вентиляционному штреку.

Условия применения: тонкие пологие и наклонные пласты с устойчивыми боковыми породами и невысокой газоносностью.

Комбинированная система разработки с выемкой одинарными лавами по восстанию показана на рис. 4.1, б. В этой разновидности системы отпадает надобность в проведении наклонной вентиляционной сбойки, однако проводится главный вентиляционный штрек. Если в качестве вентиляционного используется повторно бывший главный транспортный штрек, выгодность системы резко возрастает.

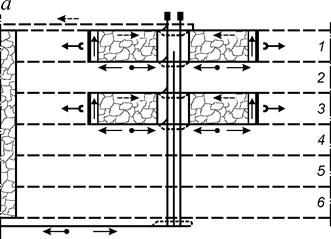

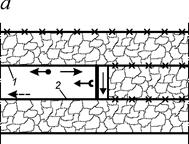

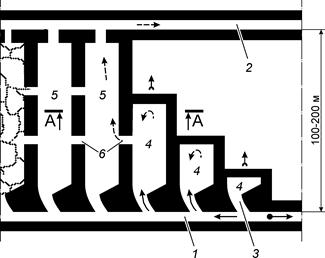

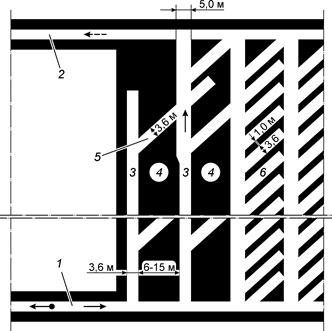

Комбинированная система разработки парными штреками [14] представлена на рис. 4.2.

Свое название эта система разработки получила еще до введения средств механизации очистных работ, когда длина лав не превышала 30–40 м. Такая длина была равна ширине забоя пары штреков с общей раскоской между ними для размещения породы от их проведения. В настоящее время при длине лав 150–200 м это название утратило свой смысл и продолжает существовать в силу традиции.

Система парных штреков чаще применяется при панельной подготовке, а при небольших размерах шахтного поля и при этажной.

Сущность системы заключается в том, что нечетные ярусы (этажи) отрабатываются по сплошной системе, а четные — длинными столбами. В первый период выемку ведут в первом и третьем ярусах по сплошной системе разработки (а), благодаря чему при подходе лав к границе панели во втором ярусе оконтуривается длинный столб по простиранию. На границе панели проводят разрезные печи в столбах, которые отрабатывают обратным ходом, то есть по принципу длинных столбов по простиранию (б). Одновременно отрабатывают 5-й ярус сплошной системой и поддерживают транспортный штрек ранее отработанного 3-го яруса. В третий период отрабатывают по столбовой системе 4-й и 6-й ярусы (в). Таким образом, в каждый период в панели работают четыре лавы.

|

|

| Рисунок 4.2 – Комбинированная система разработки парными штреками: а, б, в – последовательность отработки ярусов |

|

При отработке длинных столбов бывший вентиляционный штрек нижележащего яруса используется в качестве транспортного, как показано на рис. 4.2. Это вынуждает проводить вентиляционные штреки таким же сечением, как и транспортные, и оборудовать приемные площадки для выдачи угля в каждом ярусе.

Чтобы использовать один и тот же штрек в качестве транспортного, на практике поступают следующим образом. Транспорт угля по лаве осуществляют снизу вверх (рис. 4.3, а) с нисходящим проветриванием забоя, что на газовых шахтах допустимо при углах падения не более 10°, либо проводят в выработанном пространстве ранее отработанного яруса передовые участковые бремсберги (рис. 4.3, б).

|

|

Рисунок 4.3 – Схемы транспортирования угля из лав, отрабатываемых

обратным ходом в системе разработки парными штреками:

а – на транспортный штрек вышерасположенного отработанного яруса; б – на транспортный штрек нижерасположенного отработанного яруса с проведением в выработанном пространстве участковых бремсбергов

1 – бывший транспортный штрек вышерасположенного яруса; 2 – бывший вентиляционный штрек нижерасположенного яруса; 3 – промежуточный участковый бремсберг

Последний вариант применяется на глубоких шахтах Донбасса из-за трудности поддержания вентиляционных штреков по всей их длине в рабочем состоянии, а также с целью применения в пределах выемочного поля конвейерного транспорта, для чего участковые бремсберги проводят в местах, ограничивающих более или менее прямолинейные участки штрека.

Достоинства системы разработки парными штреками:

– быстрый ввод очистных забоев в работу после проведения панельного бремсберга;

– возможность одновременной отработки нескольких лав в крыле панели без взаимного влияния очистных работ в смежных лавах на состояние транспортных и вентиляционных штреков;

– снижение объема проведения подготовительных выработок: для трех лав проводят четыре штрека вместо шести, которые необходимы, например, при чисто столбовой системе разработки лава-ярус;

– снижение потерь угля за счет отсутствия междулавных целиков;

– на пластах, опасных по выбросам угля и газа, отпадает необходимость проведения противовыбросных мероприятий на концевых участках лав, отрабатываемых обратным ходом, так как краевые части столба, подготовленного лавами прямого хода, дегазируются и разгружаются от горного давления. Например, при применении системы парных штреков при отработке весьма выбросоопасных пластов h 7 и h 10 в Донецко-Макеевском районе в течение более 20 лет в лавах, отрабатываемых обратным ходом, не было отмечено ни одного внезапного выброса.

Недостатки:

― высокая трудоемкость поддержания штреков, особенно в период их повторного использования;

― при обратной выемке штреки на сопряжении с лавами испытывают большое горное давление, и в этих местах нередко происходят обрушения пород.

Условия применения: пологие пласты мощностью до 1,2–1,3 м любой газоносности и степени опасности по выбросам, с устойчивыми и средней устойчивости боковыми породами.

4.3. Комбинированные системы разработки

столбовой со сплошной

Основные цели, которые преследуются при такой комбинации систем, следующие:

― обеспечить хорошее состояние транспортных выработок;

― уменьшить первоначальный объем проведения выработок при подготовке выемочного участка;

― улучшить условия проветривания выемочного участка и увеличить нагрузку на очистной забой на пластах с высокой газоносностью.

Хорошее состояние транспортных выработок обеспечивается тем, что у всех вариантов комбинированных систем этой группы они проводятся и поддерживаются в массиве угля вне зоны влияния очистных работ.

Уменьшение первоначального объема проведения выемочных выработок достигается за счет повторного использования бывшей транспортной выработки в качестве вентиляционной либо проведения вентиляционной выработки во время ведения очистных работ. Последнее может обусловливаться рядом организационных и технических причин, таких как отсутствие необходимого числа проходческих бригад или средств на одновременное проведение большого объема выработок, недостаточная пропускная способность транспортных звеньев по выдаче породы на поверхность и в этой связи необходимость оставления части ее в шахте и др.

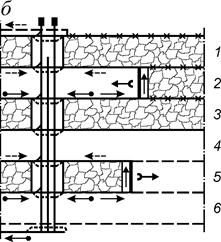

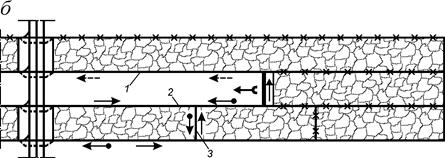

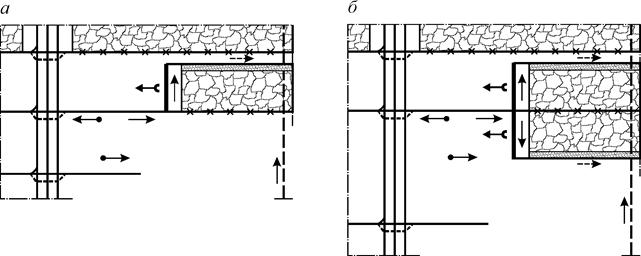

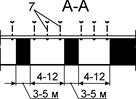

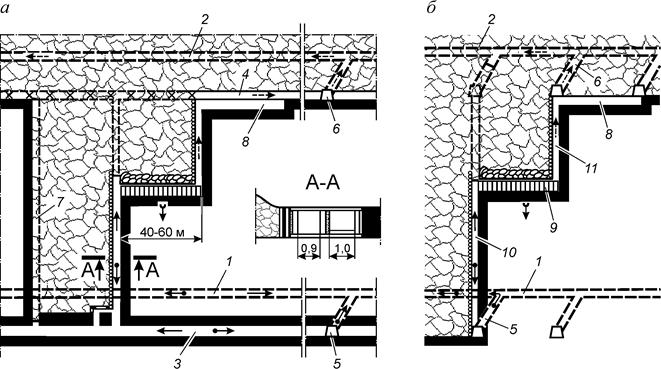

Представленные на рис. 4.4 и 4.5 варианты комбинированных систем разработки столбовых со сплошными не требуют особых пояснений и читателю предоставляется возможность произвести их оценку самостоятельно.

Рисунок 4.4 – Комбинированная система разработки столбовой со сплошной с выемкой лавами по простиранию:

а – лава-ярус (лава-этаж); б – спаренными лавами

Рисунок 4.5 – Комбинированная система разработки столбовой со сплошной:

а – с выемкой по восстанию одинарными лавами; б – то же спаренными лавами;

в – с выемкой по падению одинарными лавами; г – то же спаренными лавами

Вопросы для самоконтроля

1. Какие системы разработки относятся к комбинированным и с какой целью они применяются?

2. Изобразите графически примеры комбинированных систем разработки сплошных со столбовыми, дайте им оценку и укажите область применения.

3. Изобразите графически примеры комбинированных систем разработки столбовых со сплошными, дайте им оценку и укажите область применения.

Глава 5. КАМЕРНЫЕ СИСТЕМЫ РАЗРАБОТКИ

Сущность камерных систем разработки заключается в том, что выемку угля производят в коротких очистных забоях — камерах, — таких размеров, при которых в них обеспечивается естественное поддержание кровли от обрушений пород. При этом камеры либо вовсе не крепят, либо устанавливают крепь лишь для предупреждения отслаивания кусков породы и предохранения рабочих от последствий их обрушения, поскольку сама камера на всем протяжении за весь период отработки используется одновременно и как выемочная выработка с выполнением всех ее функций — транспортирования угля, вентиляции и передвижения людей.

Основное давление пород, залегающих над пластом, воспринимают целики угля, оставляемые между камерами. Размер их (ширина) зависит от прочности угля на сжатие и глубины разработки и находится в пределах 3–5 м.

В большинстве случаев камерные системы применяются при панельной подготовке шахтного поля и в редких случаях при этажной. Порядок отработки крыла яруса (этажа), как правило, обратный, поскольку при прямом ходе трудно изолировать выработанное пространство от утечек воздуха и обеспечить нормальное проветривание участка.

Встречаются следующие варианты камерных систем разработки:

― с выемкой на всю ширину камеры;

― с расширением камеры обратным ходом;

― с поперечной выемкой (лавами-камерами).

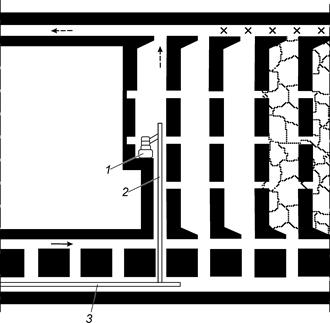

При выемке на всю ширину камеры вначале от ярусного транспортного штрека проводят так называемые горловины (шейки камеры), представляющие собой узкие заезды шириной 2,5–3,0 м (рис. 5.1). Затем их расширяют до ширины камеры, которая колеблется в пределах 4–12 м, а при весьма устойчивых породах кровли и больше.

Камеры могут располагаться как по восстанию, так и простиранию пласта, а также диагонально, а по отношению к выработке, к которой они примыкают, — перпендикулярно или диагонально, что во втором случае делает более удобным заезд в камеру при применении самоходных вагонеток.

Выемку угля в камере производят комбайнами, либо буровзрывным способом с предварительной подрубкой пласта врубовыми машинами и погрузкой угля погрузочными машинами.

|  Рисунок 5.1 – Камерная система разработки с выемкой на всю ширину камеры

1, 2 – соответственно транспортный и вентиляционный ярусные штреки; 3 – горловина камеры; 4 – рабочая камера; 5 – отработанная камера; 6 – вентиляционная сбойка; 7 – штанговая крепь

Рисунок 5.1 – Камерная система разработки с выемкой на всю ширину камеры

1, 2 – соответственно транспортный и вентиляционный ярусные штреки; 3 – горловина камеры; 4 – рабочая камера; 5 – отработанная камера; 6 – вентиляционная сбойка; 7 – штанговая крепь

|

Для крепления камеры обычно применяют штанговую (анкерную) крепь, которую устанавливают с помощью самоходных гидравлических станков. Этими же станками осуществляют и бурение шпуров в кровлю и установку затяжек. В последнее время на американских шахтах, где камерная система имеет широкое распространение, применяются комбайны, с помощью которых производят выемку угля, бурение шпуров в кровлю, установку штанг и затяжек.

Транспортирование угля от забоя камеры до ярусного штрека осуществляют в основном самоходными большегрузными вагонетками на пневматических шинах, а также телескопическими конвейерами.

Проветривание камер производится за счет общешахтной депрессии через вентиляционные сбойки между камерами. На газоносных пластах для проветривания самих забоев камер применяют вентиляторы местного проветривания, устанавливаемые на ярусном транспортном штреке.

Одновременно в работе могут находиться от одной до нескольких камер (до 5–6), что позволяет увеличить нагрузку на участок и интенсифицировать отработку крыла яруса.

Для уменьшения давления на междукамерные целики, через каждые 100–150 м выемки оставляют так называемые барьерные целики шириной до 8 м.

При варианте камерной системы разработки с расширением камеры обратным ходом (рис. 5.2) от транспортной выработки уголь вынимают камерами небольшой ширины (обычно 50% ее проектной ширины) для лучшей их устойчивости, а затем, после отработки на полную длину, камеру расширяют обратным ходом до предусмотренных размеров. На пологих пластах применяют комбайновую выемку угля, на наклонных — буровзрывную.

|

| Рисунок 5.2 – Камерная система разработки с расширением камеры обратным ходом |

| 1 – комбайн; 2 – телескопический конвейер; 3 – ленточный конвейер |

Вариант камерной системы разработки с поперечной выемкой (рис. 5.3) характеризуется тем, что расширение камеры производят не вдоль ее оси, а перпендикулярно, то есть в поперечном направлении, с применением забойного оборудования, предназначенного для длинных забоев — лав. Отсюда и распространенное на практике название этого варианта системы — лава-камера.

|

| Рисунок 5.3 – Камерная система разработки с поперечной выемкой |

| 1, 2 – ярусный штрек соответственно транспортный и вентиляционный; 3 – разрезная печь; 4 – рабочая камера; 5 – отработанная камера |

На сланцевых шахтах Эстонии выемку в камерах производят комбайнами, крепление — деревянными стойками.

Ширина камер при залегании в кровле крепких известняков достигает 36 м, а междукамерного целика — 7 м.

На ряде шахт Донбасса для выемки весьма тонких пластов мощностью 0,4–0,6 м применяют безлюдную выемку с помощью скреперостругов. Ширина камер в зависимости от крепости пород кровли составляет 15–20 м, размер целика между ними — 2–5 м. Крепь возводится только на сопряжениях камеры со штреками.

Достоинства камерных систем разработки:

― отсутствие трудоемкого процесса управления кровлей;

― возможность применения самоходной высокопроизводительной техники с непрерывной работой по выемке, что обусловлено наличием бесстоечного рабочего пространства;

― возможность увеличения нагрузки на участок за счет ввода в одновременную работу нескольких камер;

― высокие технико-экономические показатели и особенно в части производительности труда.

Недостатки:

― большие потери угля, достигающие 40% и более;

― наличие тупиковых забоев и плохие условия проветривания;

― высокая пожароопасность, связанная с оставлением целиков угля в выработанном пространстве и их раздавливанием.

|

| Рисунок 5.4 – Камерно-столбовая система разработки |

| 1, 2 –соответственно транспортный и вентиляционный ярусные штреки; 3 – камера; 4 – столб; 5 – вентиляционная сбойка; 6 – заходка |

Условия применения: пологие и горизонтальные пласты энергетических углей средней мощности (наиболее эффективная — 2,0–2,5 м), залегающие на глубинах не более 200 м, а при крепких углях — до 400 м; в шахтах не выше второй категории по газу; на пластах не опасных по внезапным выбросам и по горным ударам. Правилами технической эксплуатации допускается применение короткозабойных систем, к которым относятся и камерные, при отработке выемочных полей с неправильными контурами, при погашении целиков угля, на участках с тектоническими нарушениями либо со сложной гипсометрией, когда отработка пласта другими системами экономически невыгодна.

Для снижения потерь угля в целиках производят их частичную отработку. В таких случаях система разработки носит название камерно-столбовой (рис. 5.4).

Камерно-столбовые системы разработки относятся к классу комбинированных систем и представляют собой комбинацию камерных и столбовых систем. Вначале выемку угля производят камерами, оставляя между ними целики шириной 6–15 м, а иногда и более. Оставленные целики образуют междукамерные столбы, которые затем отрабатывают заходками обратным порядком. Таким образом, при камерно-столбовой системе разработки имеют место два вида забоев: камеры и заходки. Выемку угля в заходках осуществляют теми же средствами, что и в камерах, то есть с помощью комбайнов или буровзрывным способом.

Между заходками оставляют так называемые технологические целики шириной в среднем около 1,0 м. Так как заходки оказываются ограниченными с трех сторон выработанным пространством, то не исключается опасность возникновения усиленного горного давления и обрушения кровли. В таких случаях выемку угля в заходке прекращают и переходят к выемке следующей заходки с оставлением технологического целика больших размеров.

Камерно-столбовые системы разработки имеют те же достоинства и недостатки и ту же область применения, что и камерные системы, однако общие потери угля при них за счет частичной выемки междукамерных целиков ниже, чем при камерных и составляют в среднем 25–30%, а в некоторых случаях и меньше — 12–15%.

Камерно-столбовые системы разработки широко применяются на шахтах США, Канады и Австралии, где ими обеспечивается основная добыча угля подземным способом.

Вопросы для самоконтроля

1. Изложите сущность камерных систем разработки и укажите их отличительные классификационные признаки.

2. Назовите встречающиеся варианты камерных систем разработки, изобразите их графически, дайте оценку каждого из них и укажите область их применения.

3. Объясните, почему на шахтах Донецкого бассейна камерные системы разработки не нашли применения?

4. В каких случаях ПТЭ допускают применение короткозабойных (камерных) систем разработки?

Глава 6. ПОЛОСОВЫЕ СИСТЕМЫ РАЗРАБОТКИ

Сущность полосовых систем разработки заключается в том, что одна из выемочных выработок, обслуживающих очистной забой, сооружается позади забоя в выработанном пространстве, прилегающем к массиву угля, в пределах мощности пласта или толщины слоя при слоевых системах, а вторая обычно используется повторно в одних случаях в качестве транспортной, в других — вентиляционной.

В большинстве своем полосовые системы разработки применяются при выемке крутых пластов.

Встречаются следующие варианты полосовых систем:

― с выемкой по падению;

― с выемкой по восстанию;

― с выемкой по простиранию.

Полосовая система разработки с выемкой по падению нашла широкое применение при разработке крутых пластов в Центральном районе Донбасса с использованием щитовых агрегатов типа АНЩ.

Подготовка участков при этом производится по двум схемам:

– с проведением пластовых штреков и группированием их на полевые штреки (рис. 6.1, а);

– с проведением промежуточных квершлагов на каждую выемочную полосу (рис. 6.1, б).

В последнем варианте снижается объем проведения выработок и исключаются затраты на их ремонт. Кроме того, в случае возникновения пожара имеется возможность обеспечить хорошую изоляцию участка. По этим причинам эту схему подготовки в последнее время стали применять почти повсеместно. Между выработанным пространством вышележащего этажа и монтажным просеком оставляют целик угля небольших размеров, для устойчивости которого под ним пробивают органку. На пожароопасных пластах целик не оставляют.

При подготовке первой полосы проводят разрезную печь на всю высоту этажа и монтажную нишу (просек) шириной не менее 4 м, в которой производят монтаж агрегата. Ширина полосы — 50–60 м.

По мере выемки угля в выработанном пространстве рядом с целиком угля оформляют вентиляционную печь путем возведения трех- или четырехрядной органки, ограждающей ее от завала.

Рисунок 6.1 – Полосовая система разработки с выемкой по падению:

а – с проведением пластовых штреков; б – без проведения пластовых штреков

1, 2 –соответственно транспортный и вентиляционный этажные полевые штреки;

3, 4 – соответственно транспортный и вентиляционный пластовые штреки;

5, 6 – соответственно транспортный и вентиляционный промежуточные квершлаги; 7 – разрезная печь; 8 – монтажный просек; 9 – щитовой агрегат; 10 – углеспускная печь; 11 – вентиляционная печь

При отработке следующей полосы вентиляционная печь используется повторно в качестве углеспускной, а также служит для подачи в забой свежего воздуха. Отшивкой из досок печь разделяется на два отделения — углеспускное и ходовое.

Транспорт угля по забою производится конвейеростругом, по печи — самотеком, по промквершлагу (при подготовке по схеме рис. 6.1, б) до группового штрека — скребковым конвейером и по групповому штреку — электровозами.

Проветривание участка осуществляется по схеме: 1–5–10–щитовой забой–11–6–2.

Достоинства системы разработки с выемкой полосами по падению:

― устойчивое горизонтальное расположение забоя, исключающее обрушение угля;

― выемочные печи не проводятся по углю, а устраиваются в выработанном пространстве, что весьма благоприятно для разработки выбросоопасных пластов;

― малый расход лесоматериалов;

― минимальные потери угля.

Недостатки:

― большой удельный объем работ по монтажу и демонтажу агрегата, вызываемый малой высотой этажа;

― сложность поддержания выемочных печей в рабочем состоянии, поскольку они подвергаются интенсивному воздействию обрушенных пород, которые постоянно перемещаются вслед за опусканием агрегата. Попытки заменить деревянную крепь печей другими видами крепи (литые полосы, гидрофицированная крепь) пока находятся в стадии экспериментальной проверки.

Условия применения: тонкие и средней мощности крутые пласты с углом падения свыше 50° с боковыми породами не ниже средней устойчивости и любой степени выбросоопасности.

Варианты полосовой системы разработки с выемкой по восстанию, ранее широко применявшиеся на шахтах Кизеловского бассейна (Россия) на крутых пластах с весьма устойчивыми боковыми породами, в настоящее время почти не применяются из-за недостаточной безопасности работ.

Вариант полосовой системы разработки с выемкой по простиранию находит применение при разработке мощных пластов наклонными слоями. Его описание приведено в главе, посвященной разработке мощных пластов с разделением на слои (см. п. 8.3, с. 115).

Вопросы для самоконтроля

1. Изложите сущность полосовых систем разработки и укажите их отличительные классификационные признаки.

2. Назовите встречающиеся варианты полосовых систем разработки.

3. Изобразите графически полосовую систему разработки с выемкой по падению щитовыми агрегатами типа АНЩ. Дайте ей оценку и укажите условия эффективного применения.

Б. Системы разработки пластов

с разделением на слои

Глава 7. ОСОБЕННОСТИ РАЗРАБОТКИ МОЩНЫХ ПЛАСТОВ

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 1003; Нарушение авторских прав?; Мы поможем в написании вашей работы!