КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Перевірити герметичнiсть карбюратора на вакуум-установке

|

|

|

|

Вступ

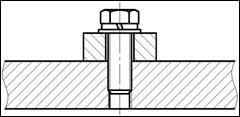

Эскиз крепления ОИ

Эскиз чертежа кронштейна крепления БОКЗ-МФ.

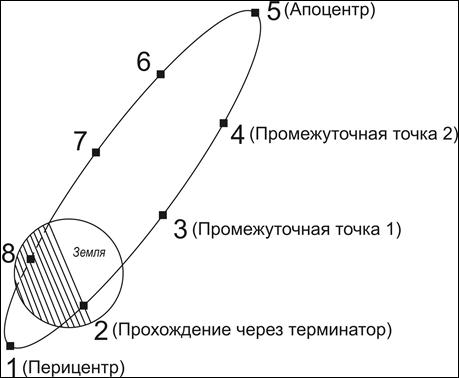

Цикл воспроизведения испытательных воздействий.

Приложение 22.

Приложение 23.

Сучасний ДВС вимагає до себе мінімум уваги і розрахований на ресурси в сотні тисяч, а деколи і мільйони кілометрів.

Відбулося впровадження легованих покриттів в областях тертя і зносу шатунно-поршневої групи, що призвело до значного збільшення терміну служби ДВС. Але в той же час призвело і до істотного подорожчання двигуна залишаючись осередком дорогих автомобілів.

Кардинальні зміни зазнала система живлення ДВС. Замість карбюратора впроваджені електронні системи розподіленого, а потім і безпосереднього вприскування палива, що дозволяють значно підвищити потужність і економічність двигуна шляхом збіднення паливно-повітряної суміші.

Основні напрямки розвитку двигунів внутрішнього згоряння відповідають загальним тенденціям розвитку машинобудування: скорочення витрати матеріалів, зниження трудомісткості і собівартості, підвищенню строків служби, застосуванню більш дешевих сортів палив і масел та зменшення їх питомої витрати, автоматизації управління і пр.

Одним з найважливіших завдань в області розвитку двигунів внутрішнього згоряння є зменшення їх питомої маси та габаритних розмірів при збереженні по можливості терміну служби. Для вирішення цього завдання існує декілька шляхів. Один з них - збільшення швидкохідності двигунів, що дозволяє отримати велику потужність при одних і тих же основних розмірах. Успіхи сучасної металургії в області створення більш міцних матеріалів, поліпшення технології виробництва та вдосконалення методів дослідження відбуваються в двигунах процесів дозволили значно підвищити швидкохідність двигунів внутрішнього згоряння і забезпечити при цьому їх досить високу довговічність.

Інший шлях підвищення потужності і зниження питомої маси поршневих двигунів внутрішнього згоряння - застосування наддуву. Нагнітання в циліндри попередньо стисненого в компресорі повітря збільшує масу повітряного заряду і кількість спалюваного палива, внаслідок чого зростає потужність двигуна. Особливо ефективним є застосування наддування, коли воно супроводжується використанням енергії відпрацьованих газів в газовій турбіні. При установці турбокомпресора потужність двигуна підвищується на 40-50% і одночасно на 3-5% знижується питома витрата палива.

Велика частка витрат часу на складальні роботи в загальній трудомісткості виготовлення машин і тривалість загального циклу складання роблять особливо актуальною проблему автоматизації складальних робіт. Значення вирішення цієї проблеми визначається не тільки завданнями підвищення якості продукції, економічності її виробництва і підвищення продуктивності праці, але пов'язано також з рішенням найважливішої соціальної завдання - зменшення, а потім і ліквідації стомлюючого фізичної ручної праці, що досягає в складальних процесах 60-80%

2 Загальний розділ

2.1 Опис конструкції транспортного засобу і двигуна

Автомобіль ГАЗ -3308 САДКО є новою моделлю вантажного автомобіля підвищеної прохідності, що прийшла на зміну ГАЗ- 66. Автомобіль володіє відмінними динамічними характеристиками і високою прохідністю. Завдяки наявності міжколісних диференціалів підвищеного тертя може долати серйозні перешкоди. На САДКО встановлена сучасна кабіна капотного типу і зручно розміщеними важелями управління. Новий автомобіль вдало поєднує в собі надійність, відмінні ходові якості і невибагливість в експлуатації.

Двигун встановлений ЗМЗ 513 V-8х90 °, 4-х тактний карбюраторний з рідинним охолодженням.

Кермо оснащене гідропідсилювачем, а двоконтурна гальмівна система - гідровакуумним підсилювачем і регулятором гальмівних сил.

Таблиця 2.1 – Технічна характеристика транспортного засобу та двигуна.

| Найменування параметрів | Одиниці вимірювання | Значення параметрів |

| 1 | 2 | 3 |

| Тип автомобіля | Вантажний | |

| Тип двигуна | — | Карбюраторний |

| Тип камери згоряння та сумішоутворення | — | клиновая Зовнішній |

| Номінальна потужність | кВт | 87,5 |

Продовження таблиці 2.1

| 1 | 2 | 3 | |

| Номінальна частота обертання колінчастого вала | хв-1 | ||

| Діаметр циліндра | мм | 92 | |

| Хід поршня | мм | 88 | |

| Розміщення циліндрів | — | V- подібний | |

| Порядок роботи циліндрів | — | 1-5-4-2-6-3-7-8 | |

| Ступінь стиснення | — | 7.6 | |

| Робочий об¢єм циліндрів | л | 4.67 | |

| Напрямок обертання колінчастого вала | — | Праве | |

| Питома витрата палива, не більше | г/кВт*год | ||

| Витрата масла на вигоряння від витрати палива | % | 0,4 | |

| Марка моторного масла: - зимове - літне - всесезонне | М-4 З М-10 Л М-8 В |

Продовження таблиці 2.1

| 1 | 2 | 3 |

| Тиск масла в головний масляній магістралі: - при номінальній частоті обертання колінчастого вала - при холостому ході | МПа | 250-350 (2,5-3,5) 90 (0,9) |

| Паливний насос | — | дiафрагмений |

| Паливо по ГОСТ 305 – 82 | — | А-76 |

| Температура охолодної рідини | °С | 80 -90 |

| Пусковий пристрій | — | Стартер СТ 230-А1 |

| Маса двигуна конструктивна | кг | 262 |

2.2 Опис конструкції складальної одиниці

Карбюратор К-135МУ (рис. 1) двокамерний, вертикальний, з паралельним відкриттям дросельних заслінок, з падаючим потоком горючої суміші, з подвійним розпилюванням палива в кожній камері і збалансованою поплавковою камерою. Має штуцер системи рециркуляції відпрацьованих газів двигуна

От каждой камери карбюратора горючая сумiш подаеться незалежно от другой через впускную трубу на свой ряд цилiндров: лiва камера карбюратора (по ходу автомобiля) подае горючу сумiш в 5, 6, 7 i 8 цилiндри, права — в 1,2,З I 4 цилiндри. У кришці поплавкової камери розташована повітряна заслінка 6 з двома автоматичними клапанами. Привід повітряної заслінки з'єднаний з віссю дросельних заслінок системою важелів і тяг, які забезпечують при пуску холодного двигуна відкриття останніх на кут, необхідний для підтримки пускової частоти обертання колінчастого вала двигуна. Ця система складається з важеля 5 приводу повітряної заслінки, який одним плечем діє на ричаг осі повітряної заслінки 6, а іншим - на ричаг4 приводу прискорювального насоса, з'єднаного з важелем дросельних заслінок тягою 2

От каждой камери карбюратора горючая сумiш подаеться незалежно от другой через впускную трубу на свой ряд цилiндров: лiва камера карбюратора (по ходу автомобiля) подае горючу сумiш в 5, 6, 7 i 8 цилiндри, права — в 1,2,З I 4 цилiндри. У кришці поплавкової камери розташована повітряна заслінка 6 з двома автоматичними клапанами. Привід повітряної заслінки з'єднаний з віссю дросельних заслінок системою важелів і тяг, які забезпечують при пуску холодного двигуна відкриття останніх на кут, необхідний для підтримки пускової частоти обертання колінчастого вала двигуна. Ця система складається з важеля 5 приводу повітряної заслінки, який одним плечем діє на ричаг осі повітряної заслінки 6, а іншим - на ричаг4 приводу прискорювального насоса, з'єднаного з важелем дросельних заслінок тягою 2

Основні системи карбюратора працюють за принципом пневматичного (повітряного) гальмування бензину. Система економайзера працює без гальмуванні як елементарний карбюратор. Система холостого ходу і головна дозуюча система є в кожній камері карбюратора.Прискорювальний насос і система пуску холодного двигуна - спільні на обидві камери карбюратора. Економайзер має спільний на обидві камери клапан економайзера і окремі розпилювачі, виведені в кожну камеру.

Рисунок 1. Схема карбюратора К135 i датчiка обмеження частоти обертання

Система холостого ходу кожної камери карбюратора складається з паливного жиклера 5, повітряного жиклера 10 і двох отворів в камері змішувача: верхнього і нижнього. Нижній отвір забезпечується гвинтом для регулювання складу горючої суміші. Гвинт холостого ходу для виключення підсмоктування повітря ущільнюється гумовим кільцем. На голівці гвинта мається накатка для можливості встановлення обмежувача повороту гвинта із забезпеченням сталості вiдрегульованого якісного складу суміші. Емульсiя бензину забезпечується повітряним жиклером 10.

Головна дозуюча система складається з великого і малого 4 дифузорів, емульсійної трубки 28, головного паливного 27 і повітряного 3 жиклерів

Система холостого ходу і головна дозуюча система забезпечують необхідний витрата бензину на всіх основних режимах роботи двигуна.

У економайзер входять деталі як загальні для обох камер, так і окремі для кожної камери. До перших відносяться механізм приводу і клапан 36 економайзера з жиклером, а до других - жиклери, розташовані в блоці розпилювачів (по одному на кожну камеру).

3 Технологічний розділ

3.1 Вибір типу виробництва

Враховуючи програму річного випуску готової продукції 22000 і особливостей технологічного процесу прийняв тип виробництва дрібносерійне. Дрібносерійне виробництво характеризується випуском продукції в невеликих кількостях і різноманітної номенклатури виробів.

3.2 Вихідні дані і характеристика складальної одиниці

Загальну вага – 3,5 кг.

Кількість деталей - 36

Кількість вузлів - 6

Таблиця 3.1 – Деталі та складальні одиниці.

| Найменування | Основні розміри | Кількість | Матеріал | |

| 1 прискорювальний насос | Ш=40мм L=55мм | 1 | Алюмiнiй АК-1 | |

| 2 кришка поплавковой камери | Ш=110мм L=130 | 1 | дюралюминий Д1 | |

| 3 повiтряний жиклер головной системи | Ш=6мм L=8мм | 2 | Латунь ЛС-59 | |

| 4 малий дифузор | Ш=35мм L=30мм | 2 | дюралюминий Д1 | |

| 5 паливний жиклер холостого хода | Ш=5мм L=8мм | 2 | Латунь ЛС-59 |

Продовження таблиці 3.1

| 6 повiтряна заслонка | Ш=40мм L=90мм | 1 | Латунь ЛС-59 |

| 7 розпилювач прискорювального насоса | Ш=10мм L=18мм | 1 | Латунь ЛС-59 |

| 8 калiбрований розпилювач економайзера | Ш=25мм L=20мм | 1 | Латунь ЛС-59 |

| 9 нагнiтальний клапан | Ш=3мм L=6мм | 1 | Латунь ЛС-59 |

| 10 повiтряний жиклер холостого хода | Ш=6мм L=8мм | 2 | Латунь ЛС-59 |

| 11 клапан подачi палива | Ш=6мм L=16мм | 1 | Латунь ЛС-59 |

| 12 сiтчатий фiльтир | Ш=15мм L=38мм | 1 | Латунь ЛС-59 |

| 13 поплавок | Ш=30мм L=50мм | 1 | Латунь ЛС-59 |

| 14 клапан датчiка | Ш=12мм L=15мм | 1 | Латунь ЛС-59 |

| 15 пружина | Ш=5мм L=20 мм | 1 | Сталь-45Г |

| 16 корпус ротора | Ш=16мм L=42мм | 1 | Сталь-45 |

| 17 регулювальний гвинт | Ш=5мм L=10 мм | 1 | Латунь ЛС-59 |

| 18 оглядове вiкно | Ш=40мм L=12мм | 1 | стекло |

| 19 пробка | Ш=12мм L=10мм | 2 | Латунь ЛС-59 |

| 20 дiафрагма з штоком | Ш=70мм L=55мм | 1 | резина |

| 21 пружина обмежувача | Ш=8мм L=30 мм | 1 | Сталь-45Г |

| 22 ось дросельних заслонок | Ш=8мм L=155 мм | 1 | дюралюминий Д1 |

Продовження таблиці 3.1

| 23 вакумний жиклер | Ш=7мм L=5 | 1 | Латунь ЛС-59 |

| 24 прокладка | Ш=42мм L=35мм | 1 | бумага |

| 25 повiтряний жиклер | Ш=7мм L=5 | 2 | Латунь ЛС-59 |

| 26 манжета | Ш=15мм L=8 мм | 1 | резина |

| 27 главний жиклер | Ш=5мм L=8мм | 2 | Латунь ЛС-59 |

| 28 эмульсiйна трубка | Ш=6мм L=65мм | 2 | Латунь ЛС-59 |

| 29 дроссельна заслонка | Ш=35мм L=35 мм | 2 | Латунь ЛС-59 |

| 30 регулювальний гвинт холостого хода | Ш=4мм L=15мм | 2 | Латунь ЛС-59 |

| 31 корпус змiшувальних камер | Ш=80мм L=130 | 1 | Алюмiнiй АК-1 |

| 32 пiдшипник | Ш=10мм L=6 мм | 2 | дюралюминий Д1 |

| 33 ричаг привода дросельних заслонок | Ш=15мм L=50мм | 1 | Сталь-45 |

| 34 обратний клапан прискорювального насоса | Ш=3мм L=7мм | 1 | Латунь ЛС-59 |

| 35 корпус поплавковой камери | Ш=110мм L=130 | 1 | дюралюминий Д1 |

| 36 клапан економайзера | Ш=9мм L=12мм | 1 | Латунь ЛС-59 |

3.3 Технічні умови на складання

1 Робоче мисце слюсара складальника карбюратора повине бути добре освітленим, добре вентилюватись, закрите перегородками вiд iнших складальних дiльниць томущо в цьому пристроi дуже багато дрiбних деталей;

2 Не допускаеться при складанi падiня корпусних деталей, удари молотком при складани;

3 На поверхнях клапанiв, отворiв жеклерiв, калiброваних отворiв забоiни, задiри, риски не допускается;

4 Гвинти зеднання корпусних частин слiд затягувати рiвномiрно в кiлька прийомiв;

5 Ричажнi механiзми привода карбюратора повинi працювати без заiдань, недопустимих люфтов;

6 При повністю закритой дросельной заслонки верхня кромка заслонки повинна збігатися з нижньой кромкою отвору. Допустиме відклонення ± 0,1 мм.

8 Провести стендовi випробування

9 Перевiрити датчик обмеження частоти обертання на герметичнiсть

3.4 Розробка технологічного процесу складання

Таблиця 3.2 – Операційна карта на складання __Карбюратора К135 МУ.

| № операції | № переходу | Зміст роботи | Фактори, що впливають на продовження складання | Література, № карти, позиція | Оперативний час, хв. |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 005 | Складання датчiка обмеження частоти обертання | ||||

| 1 | Встановити клапан 14 в корпус ротора 16 | Ш=12мм L=14мм | /2/, карта 40-2 | 0,028 | |

| 2 | Встановити пружину клапана 15 в корпус 16 | Ш=5мм L=18 мм | /2/, карта 44-1 | 0,014 | |

| 3 | Закрутить гвинт регулювання 17 | Ш=5мм L=9 мм | /2/, карта 58-22 | 0,135 | |

| 4 | Встановить ротор в зборi 16 в корпус датчика | Ш=16мм L=42мм | /2/, карта 40-1 | 0,029 | |

| 5 | Закрити кришкою корпус датчика | Ш=10мм L=60мм | /2/, карта 38-1 | 0,022 | |

| Всього по операції | 0.228 |

Продовження таблиці 3.2

| 010 | Складання обмежувача частоти обертання | ||||

| 1 | Встановить діафрагму зi штоком 20 в корпус | Ш=70мм L=55мм | /2/, карта 40-3 | 0,030 | |

| 2 | Встановить пружину 21 в корпус з розтягуванням | Ш=8мм L=30 мм | /2/, карта 44-12 | 0,11 | |

| 3 | Закрити кришкою корпус | Ш=10мм L=76 мм | /2/, карта 38-2 | 0,023 | |

| 4 | Накрутити гвинти криплення кришки (7шт) | Ш=5мм L=15 мм | /2/, карта 58-1 | 0,98 | |

| 5 | Закрутити в корпус вакуумний жиклер 23 i повiтряний 25 | Ш=7мм L=5 мм | /2/, карта 58-22 | 0,14 | |

| Всього по операції | 1,283 | ||||

| 015 | Складання корпуса змiшувальних камер | ||||

| 1 | Запресувати пiдшипники 32 в корпус 31 | Ш=10мм L=6 мм | /2/, карта 32-1 | 0,106 |

Продовження таблиці 3.2

| 2 | Встановити оcь дросельних заслонок 22 в корпус 31 | Ш=8мм L=155 мм | /2/, карта 40-3 | 0.033 | |

| 3 | Прикрутити дросельнi заслонки 29 до осi 22 винтами (по 2 шт.) | Ш=35мм L=35 мм | /2/, карта 58-22 | 0,24 | |

| 4 | Встановить манжету 26 на ось 22 з правой сторони | Ш=15мм L=8 мм | /2/, карта 81-2 | 0,088 | |

| 5 | Встановити з лiвой сторони корпус осi привода дросельних заслонок | Ш=30мм L=25 мм | /2/, карта 40-1 | 0,026 | |

| 6 | Прикрутити гвинтами корпус оси (3шт) | Ш=6мм L=10мм | /2/, карта 58-1 | 0,195 | |

| 7 | Встановити ричаг привода дросельних заслонок 33 на ось | Ш=15мм L=50мм | /2/, карта 40-1 | 0,026 |

Продовження таблиці 3.2

| 8 | Закрутити регулювальнi гвинти холостого ходу 30 в корпус (2шт) | Ш=4мм L=15мм | /2/, карта 58-22 | 0,12 | ||

| Всього по операції | 0,834 | |||||

| 020 | Складання корпуса поплавковой камери | |||||

| 1 | Запресувать малi дифузори 4 в корпус (2шт) | Ш=35мм L=30мм | /2/, карта 32-1 | 0,148 | ||

| 2 | Закрутить смотрове окно 18 поплавковой камери | Ш=40мм L=12мм | /2/, карта 59-2 | 0,26 | ||

| 3 | Закрутить пробку 19 в корпус поплавковой камери (2 шт) | Ш=12мм L=10мм | /2/, карта 59-2 | 0,046 | ||

| 4 | Запресувать нагнетательний клапан 9 в корпус | Ш=3мм L=6мм | /2/, карта 32-2 | 0,053 | ||

Продовження таблиці 3.2

| 5 | Встановити калибрований роспилювач економайзера 8 разом з прокладкою в корпус | Ш=25мм L=20мм | /2/, карта 38-12 | 0,025 | |

| 6 | Вставить розпилювач прискорювального насосу 7 | Ш=10мм L=18мм | /2/, карта 40-1 | 0,026 | |

| 7 | Закрутить паливнi жиклери холостого ходу 5 в корпус (2шт.) | Ш=5мм L=8мм | /2/, карта 58-22 | 0,22 | |

| 8 | Закрутить повiтрянi жиклери холостого ходу 10 в корпус (2 шт) | Ш=6мм L=8мм | /2/, карта 58-22 | 0,22 | |

| 9 | Закрутити главнi паливнi жиклери 27 в корпус (2шт.) | Ш=5мм L=8мм | /2/, карта 58-22 | 0,22 |

Продовження таблиці 3.2

| 10 | Закрутити главнi повiтрянi жиклери 3 в корпус (2 шт.) | Ш=6мм L=8мм | /2/, карта 58-22 | 0,22 | |

| 11 | Встановити з лiвой частини корпусу обратний клапан прискорювального насоса 34 в корпус 35 | Ш=3мм L=7мм | /2/, карта 40-1 | 0,026 | |

| 12 | Встановити клапан економайзера 36 в корпус 35 | Ш=9мм L=12мм | /2/, карта 40-1 | 0,026 | |

| 13 | Встановити в зборi механізм економайзера з прискорювальним насосом 1 в корпус 35 | Ш=40мм L=55мм | /2/, карта 40-3 | 0,030 | |

| Всього по операції | 1,52 |

Продовження таблиці 3.2

| 025 | Складання кришки карбюратора | ||||

| 1 | Встановити сетчатий фiльтир 12 в кришку | Ш=15мм L=38мм | /2/, карта 40-2 | 0,028 | |

| 2 | Закрутити болт сетчатого фiльтра 12 | Ш=20мм L=30мм | /2/, карта 56-1 | 0,047 | |

| 3 | Встановити ось повiтряной заслонки в зборi з ричагом i возратной пружиной | Ш=10мм L=100мм | /2/, карта 40-3 | 0,030 | |

| 4 | Встановить ричаг разом з втулкою i пружиной | Ш=15мм L=60мм | /2/, карта 40-2 | 0,028 | |

| 5 | Закрутить гвинт крiпленя втулки ричага | Ш=7мм L=10мм | /2/, карта 58-22 | 0,135 | |

| 6 | Встановить заслонку повiтряну 6 на ось | Ш=40мм L=90мм | /2/, карта 40-2 | 0,028 |

Продовження таблиці 3.2

| 7 | Закрутити гвинти криплення заслонки 6 (2шт) | Ш=4мм L=6мм | /2/, карта 58-1 | 0,13 | |

| 8 | Закрутити клапан подачi палива 11 в кришку | Ш=6мм L=16мм | /2/, карта 58-23 | 0,170 | |

| 9 | Встановить iглу паливного клапана | Ш=1мм L=27мм | /2/, карта 40-2 | 0,028 | |

| 10 | Встановить поплавок 13 в корпус | Ш=30мм L=50мм | /2/, карта 40-2 | 0,028 | |

| 11 | Вставить ось поплавка 13 | Ш=1мм L=27мм | /2/, карта 40-2 | 0,028 | |

| Всього по операції | 0,68 | ||||

| 030 | Загальне складання карбюратора | ||||

| 1 | Установить прокладку 24 на корпус змiшувальной камери | Ш=42мм L=35мм | /2/, карта 38-13 | 0.029 |

Продовження таблиці 3.2

| 2 | Установить корпус виконавчого механiзму до корпусу змiшувальной камери 31 | Ш=80мм L=90мм | /2/, карта 38-13 | 0,033 | |

| 3 | Закрутити гвинти крiплення корпуса обмежувача (3шт) | Ш=10мм L=20 мм | /2/, карта 58-4 | 0,33 | |

| 4 | Закрипити ось 22 в корпусi обмежувача обертiв гайкой | Ш=15мм L= 7мм | /2/, карта 40-2 | 0,055 | |

| 5 | Встановити прокладку на корпус обмежувача частоти обертання | Ш=45мм L= 60мм | /2/, карта 38-13 | 0,029 | |

| 6 | Надiти кришку на прокладку | Ш=45мм L= 60мм | /2/, карта 38-13 | 0,031 |

Продовження таблиці 3.2

| 7 | Закрутить гвинти крiплення кришки (4шт) | Ш=8мм L= 25мм | /2/, карта 58-3 | 0,56 | |

| 8 | Встановити прокладку на площину змiшувальной камери | Ш=70мм L= 120мм | /2/, карта 38 -15 | 0.031 | |

| 9 | Встановить корпус поплавковой камери на змiшувальну камеру | Ш=110мм L= 130мм | /2/, карта 38 -15 | 0.036 | |

| 10 | Закрутити гвинти крипленя (4 шт) | Ш=8мм L= 25мм | /2/, карта 58 -2 | 0,68 | |

| 11 | Встановити прокладку на площину поплавковой камери | Ш=110мм L= 130мм | /2/, карта 38 -17 | 0,033 | |

| 12 | Надiти кришку на прокладку | Ш=110мм L= 130мм | /2/, карта 38 -17 | 0,038 |

Продовження таблиці 3.2

| 13 | Закрутити гвинти крiплення кришки (7 шт) | Ш=5мм L= 10мм | /2/, карта 58 -2 | 0,56 | |

| 14 | Встановить прокладку на корпус поплавковой камери | Ш=85мм L= 85мм | /2/, карта 38 -15 | 0,031 | |

| 15 | Встановить фланець на прокладку | Ш=85мм L= 85мм | /2/, карта 38 -15 | 0,034 | |

| 16 | Закрутити гвинти криплення фланця (4шт) | Ш=5мм L= 12мм | /2/, карта 58 -2 | 0,38 | |

| 17 | Зеднати з'єднувальні трубки датчика обмежувача частоти обертання з виконавчим механiзмом | Ш=20мм L= 100мм | /2/, карта 80 -1 | 0,46 | |

| Всього по операції | 3,35 | ||||

| 035 | Випробування карбюратора | ||||

| 1 | Встановити карбюратор в вакумну установку |

Продовження таблиці 3.2

| 2 | При повернутому до упору важелі дросельних заслінок регулятором витрати повітря встановлюють витрату, що відповідає режиму максимальної потужності при роботі двигуна. | |||||

| 3 | Потім переводять дросельні заслінки в положення, яке відповідає режиму холостого ходу, і другим регулятором встановлюють вакуум, що забезпечує мінімальну частоту обертання колінчастого вала на режимі холостого ходу (56 - 60 кПа). | |||||

| 4 | Після цього знову повертають важіль управління дросельними заслінками до упору і при необхідності коригують положення регулятора витрати повітря | |||||

| 5 | Перевiрити пропускну здатнисть жеклерiв | |||||

| 6 | Перевiрити продуктивнiсть прискорювального насоса | |||||

| 7 | Вiдрегулювати рiвень палива в камерi пiдгинанням язичка кронштейна поплавка. | |||||

| Всього по операції | 4,0 | 3,35 | ||||

| Всього | 11,895 | — | 12,789 | |||

3.5 Розрахунок технічних норм часу

Розрахунок норми штучного часу в умовах серійного виробництва проводиться по формулі

, хв. (3.1)

, хв. (3.1)

де m – кількість операцій необхідних для складання вузла;

SТоп – сума оперативного часу, хв;

аобс, авідп, апз – відповідно час обслуговування робочого місця, час на відпочинок, час на особисті потреби, підготовчо-заключний час, хв.;

К2 – коефіцієнт, що враховує кількість деталей в партії;

К3 – коефіцієнт, що враховує умови виконання робіт.

В даному випадку Тшт – штучно-калькуляційний час, так як враховує також підготовчо-заключний час.

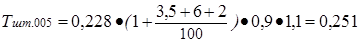

Операція 005 – Складання датчiка обмеження частоти обертання:

, шт.

, шт.

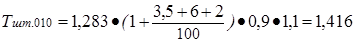

Операція 010 – Складання обмежувача частоти обертання:

, шт.

, шт.

Операція 015 – Складання корпуса змiшувальних камер:

, шт.

, шт.

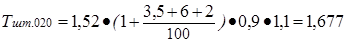

Операція 020 – Складання корпуса поплавковой камери:

, шт.

, шт.

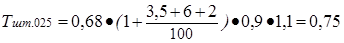

Операція 025 – Складання кришки карбюратора:

, шт.

, шт.

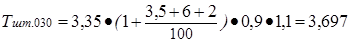

Операція 030 – Загальне складання карбюратора:

, шт.

, шт.

Операція 035 – Випробування карбюратора:

, шт.

, шт.

Таблиця 3.3 – Трудомісткість операцій.

| Операція | Найменування операції | Розряд роботи | Трудомісткість, хв. |

| 1 | 2 | 3 | 4 |

| 005 | Складання датчiка обмеження частоти обертання | 5 | 0,251 |

| 010 | Складання обмежувача частоти обертання | 5 | 1,416 |

| 015 | Складання корпуса змiшувальних камер | 5 | 0,92 |

| 020 | Складання корпуса поплавковой камери | 5 | 1,677 |

| 025 | Складання кришки карбюратора | 5 | 0,75 |

| 030 | Загальне складання карбюратора | 5 | 3,697 |

| 035 | Випробування карбюратора | 5 | 4,415 |

| Всього | — | — | 13,126 |

3.6 Визначення кількості робочих місць і обладнання

Потрібна кількість обладнання (робочі місця, стенди) визначаються по кожному типу окремо.

Для серійного виробництва

, шт. (3.2)

, шт. (3.2)

де Ср – розрахункова кількість обладнання (робочих місць, стендів);

Тшт заг. – норма часу (штучний час) складання (випробування) вузла або виконання складальних операцій при загальному складанні, хв;

N – річна програма випуску (по завданню), шт;

у =2 число змін роботи;

Фео = 2040 год - ефективний фонд часу робочого місця на протязі року.

Кв = 0,97- коефіцієнт використання робочого часу.

m – число робітників одночасно працюючих на одному робочому місці

Потрібну кількість стендів складання (обладнання) виконуємо по кожній операції складання (випробування) або по групі однорідних операцій.

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 526; Нарушение авторских прав?; Мы поможем в написании вашей работы!