КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологические процессы при эпитаксии

|

|

|

|

«Эпи» – означает «на», «таксис» – «расположить в порядке». Эпитаксиальный слой (ЭС) – пленка монокристаллического материала, осажденного на кристаллическую подложку и сохраняющая морфологию этой подложки. Существуют 3 метода получения ЭС: конденсация из паровой фазы в вакууме; кристаллизация из газовой фазы с помощью химических взаимодействий; кристаллизация из жидкой фазы.

Основные стадии эпитаксиального осаждения из газовой фазы с помощью химических взаимодействий: 1) перенос реагентов к поверхности кристаллической подложки; 2) адсорбция реагентов на поверхности подложки; 3) реакция на поверхности; 4) десорбция продуктов реакции; 5) перенос продуктов реакции от кристалла к основному потоку; 6) кристаллизация вещества. Стадии 3 и 6 происходят одновременно. Стадии 1 и 5 зависят больше от скорости газового потока, чем от температуры подложки (tподл). Стадии 2, 3, 4, 6 являются активационными и сильно зависят от tподл, но не зависят от скорости потока.

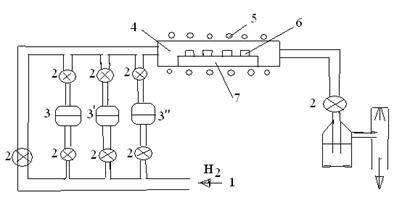

Эпитаксия Si путем восстановления тетрахлорида Si (SiCl4) происходит по схеме, представленной на рис. Б6.1.

Другие методы эпитаксии: пиролиз тетраиодида Si (SiI4) проводится при 1 100 оС по реакциям: SiI4 ↔ SiI2 + 2I, 2SiI2 ↔ Si + SiI4; пиролиз силана (SiH4) – при 1 000 оС по реакции: SiH4 → Si + 2H2.

Метод жидкофазной эпитаксии заключается в наращивании монокристаллического слоя из металлического расплава, насыщенного п/п материалом, эпитаксиально рекристаллизующимся на поверхность подложки. В качестве растворителя используется легкоплавкий компонент наращиваемого соединения (это позволяет уменьшить температуру кристаллизации и разницу температур на границе твердое тело – жидкость, что повышает чистоту наращиваемого слоя и снижает концентрацию вакансий). Наибольшее распространение этот метод получил для выращивания эпитаксиальных слоев п/п соединений AIIIBV.

Технология изготовления структур на п/п соединениях типа AIIIBV. Развитие таких структур обусловлено новыми направлениями в п/п электронике – оптоэлектроники, систем отображения информации, п/п лазеров и др. Методы выращивания из газовой фазы – гидридный и хлоридный методы эпитаксии, для выращивания используются горизонтальный и вертикальный реакторы. Для выращивания соединений GaInP и GaAlAs лодочка с расплавленным Ga, In или Al помещается в зону источника (температура 700 – 1 000 оС); над лодочкой с Ga пропускается смесь Н2 + НCl (0,1 – 10 %) – образуются хлориды металлов, которые поступают в зону смешения с более высокой температурой; в эту же зону вводят гидриды PH3, AsH3, NH3 – образуется смесь хлоридов и гидридов, а в зоне осаждения идет их реакция, приводящая к образованию GaAs, GaP, GaAsP.

Рисунок Б6.1. Схема установки эпитаксии Si (чистого и легированного В и Р):

1 – Н2, 2 – краны, 3, 3´,3´´ – сосуды, 3 – SiCl4 (SiHCl3), 3´ – SiCl4 + BBr2, 3´´ – SiCl4 + PCl3, 4 – реактор, 5 – индуктор, 6 – пластина Si, 7 – сапфировая подложка

Методы выращивания из жидкой фазы: 1) с поворачивающейся лодочкой, в которой контакт раствора с подложкой достигается при наклоне реактора; 2) с вертикальной лодочкой; 3) с многокамерной лодочкой, в которой слои последовательно выращиваются при контакте с различными растворами. Причиной зарождения кристаллов из расплава является пересыщение расплава по мере понижения его температуры.

О применении метода MOCVD (метода металлоорганического химического вакуумного напыления (диффузии)) для получения кристаллов сверхярких светодиодов см. выше.

Сравнение химической и жидкостной эпитаксии. Химические методы эпитаксии позволяют более просто и с большей точностью управлять составом соединений, но при этом растущие пленки загрязняются примесями из реактора. При жидкофазном методе возможно неконтролируемое изменение состава в процессе роста, но скорости роста больше (широко применяется для получения толстых слоев), а стоимость структур выше. В газофазном методе (пиролиз) расход Ga меньше и лучше управляемость.

Конденсация в вакууме заключается в получении в вакууме направленного потока атомных частиц (отдельных атомов, молекул или ионов) исходного твердого или расплавленного вещества и последующей их конденсации на подложке (образуются аморфные, поликристаллические или монокристаллические пленки данных веществ). Существуют 2 метода создания направленных потоков – термическое испарение и катодное распыление.

Задания для самостоятельной работы

1. Методы получения эпитаксиальных слоев.

2. Кристаллизация из газовой фазы с помощью химических взаимодействий (этапы и схема установки).

3. Технология изготовления структур на п/п соединениях типа AIIIBV.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 1736; Нарушение авторских прав?; Мы поможем в написании вашей работы!