КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Электроконтактные датчики

|

|

|

|

ЭЛЕКТРИЧЕСКИЕ ИЗМЕРИТЕЛЬНЫЕ СИСТЕМЫ

Автооператоры

Рабочий процесс автооператоров более сложен: они выполняют как загрузку, так и разгрузку машины, а иногда и операции дополнительного транспортирования.

Рабочий процесс автооператора заключается в следующем. Когда обработка шестерни закончена, зажим освобождается, деталь поднимается и захват автооператора вводится в рабочую зону станка под деталь. После этого захват поднимается и переносит деталь к межмашинному транспортеру, представляющему единый для всей линии продольный транспортер, проходящий вне рабочей зоны станков, и опускается на него. В таком положении захват позволяет транспортеру передвинуть заготовки на один шаг и снова поднимается, чтобы снять новую заготовку с межмашинного транспортера, перенести в рабочую зону станка и опустить в зажимное приспособление. Затем заготовка зажимается и начинается ее обработка. Автооператор используется на всех технологических операциях линии.

Широко применяются автооператоры для обработки колец.

Патрон с заготовкой, войдя в зону кулачков патрона станка освобождает заготовку и прижимает ее к упорам патрона станка. После того как заготовка зажата патроном станка, толкатель отходит назад в исходное положение. На этом цикл работы автооператора заканчивается. Шпиндель станка начинает вращаться, шпиндельный барабан поворачивается, и к загрузочной позиции подходит очередной шпиндель с обработанным кольцом. Далее весь процесс снятия и установки колец повторяется.

Снятие обработанных колец и подготовку заготовок автооператор производит в то время, когда на всех остальных шпинделях обрабатываются кольца, т. е. без дополнительных затрат рабочего времени.

Электрические датчики позволяют значительно увеличить точность и производительность контроля, вследствие чего они имеют большое распространение. Электрические датчики используют различные методы преобразования измерительного импульса: электроконтактный, индуктивный, емкостный, фотоэлектрический, радиационный, болометрический, пьезоэлектрический, электронный и пр.

Электроконтактные датчики являются наиболее простыми и поэтому наиболее распространенными датчиками, осуществляющими контроль предельных размеров изделия. Однако большинство схем с электроконтактными датчиками не дают возможности определить действительный размер изделия. Индуктивные, емкостные, пневматические и ряд других типов датчиков этого недостатка не имеют.

При помощи устройств с электроконтактными датчиками может осуществляться контроль размеров при обработке деталей, рассортировка деталей на группы в зависимости от действительного размера, контроль погрешности формы и пр. В зависимости от назначения электроконтактные датчики выпускаются однопредельными, двухпредельными и многопредельными.

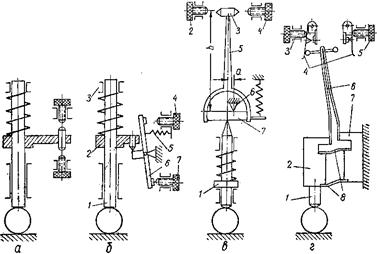

Контактные измерители разбиваются на две группы: 1) с перемещением контактов, равным перемещению измерительного штока (рис.80,а) и с перемещением контактов, увеличенным по сравнению с перемещением измерительного штока – рычажным.

В рычажных измерительных головках благодаря наличию механизмов, увеличивающих перемещение контактов, погрешности, зависящие от состояния контактов и их настройки уменьшаются пропорционально передаточному отношению. Следовательно, точность контроля рычажными измерителями при прочих разных условиях выше, чем безрычажными.

Наибольшее раслространение получили системы с одним неразноплечим рычагом. Такие системы наиболее просты для передаточных отношений от 3: 1 до 10: 1. Шток 1, перемещающийся в направляющих 3 (рис.80,б) и опирающийся на изделие, несет хомут 2, к которому пружина 5 прижимает короткий конец неравноплечего рычага 6. На длинных концах рычага 6 укреплены контакты, замыкающиеся с контактными винтами 4 и 7. При пропускании изделия с завышенным размером хомут 2 отходит от рычага 6.

Рычажные системы для передаточных отношений больших 10: 1 часто выполняются с короткоплечевыми рычагами по типу применяемых в миниметрах (рис.80,в). Здесь верхний конец измерительного штока 1 действует на траверсу 7, упирающуюся в неподвижную призму 6. Траверса 7 скреплена с рычагом 5, на конце которого имеются контакты 3. Регулируемые контакты 2 и 4 укреплены на конусе головки. Передаточное отношение такой головки определяется отношением длины плеча в рычага к длине плеча а траверсы и может достигать 20 – 30.

Рычажные системы с короткоплечими рычагами сложны в изготовлснии и вытесняются пружинно-рычажными системами (рис.80,г), осуществляющими передаточные отношения до 100: 1. Механизм имеет две колодки 2 и 7. Колодка 7 закреплена на корпусе, колодка 2 подвешена к ней на двух плоских пружинах 8. В подвижную колодку ввернут, измерительный шток 1, опирающийся концом на контролируемое изделие. Две плоские пружины 6, каждая из которых закреплена нижним концом в своей колодке, вверху жестко соединены между собой и несут на себе стерженек с шариками из изоляционного материала, служащие для замыкания контактов 4. Винты 8 и 5 устанавливают контакты 4 в зависимости от контролируемого размера.

.

.

Рис. 80. Типовые схемы электроконтактных датчиков:

а- безрычажный датчик; б- датчик с неравноплечим рычагом; в- датчик с короткоплечим

рычагом; г- датчик с пружинно-рычажным механизмом.

Датчик может быть быстро настроен по одной образцовой детали, величина контролируемого размера которой должна быть аттестована, или по индикатору.

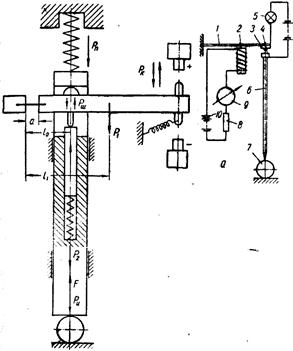

В электроконтактном датчике рабочая пружина создает усилие Рп, необходимое для преодоления сил трения и веса подвижных частей датчика и создания необходимого измери- тельного усилия Рп. Рассмотрим методику расчета пружины для датчика со схемой, представленной на рис.82. На шток с измерительным наконечником этого датчика действуют следующие силы [13]:

Р1 – составляющая от веса рычага датчика;

Р2 – вес деталей штока и измерительного наконечника;

F – сумма сил трения;

Рш – составляющая от усилия изгиба плоской пружины шарнира рычага;

Рк – контактное усилие (составляющая от реакции со стороны контактов).

Усилие рабочей пружины минимально в крайнем нижнем,положении штока и при перевернутом вертикальном расположении его, когда силы веса подвижных частей действуют навстречу усилию пружины.

Измерительное усилие в нижнем положении штока

(132)

(132)

то же в верхнем положении штока

(133)

(133)

Формулы (132) и (133) составлены в предположении, что рычаг с контактами не имеет прогиба в верхнем положении штока, т. е. в этом положении усилие, возникающее при изгибе плоской пружины Рш, равно 0.

Кроме того, можно написать

где k – жесткость пружины;

х  – рабочий ход.

– рабочий ход.

Разность выражений (132) и (133)

откуда

в

в  (134)

(134)

Колебание измерительного усилия  Р задается при проектировании.

Р задается при проектировании.

| Рис. 82. Схема усилий, действующих на электроконтактный датчик. | Рис. 83. Сортировочный датчик с электромагнитным управлением БВ-929 а-принципиальная схема. |

Ход х1 в конце плоской пружины определяется по величине рабочего хода х0 головки:

Усилие на конце плоской пружины, если рассматривать ее как балку, закрепленную одним концом, при величине прогиба хi; можно определить по формуле

,

,

где b – ширина пружины;

h – высота пружины;

E – модуль упругости материала пружины

Это же усилие, отнесенное на ось штока,

(135)

(135)

В выражения (132) и (133) входит сила трения F, которая может возникнуть при несоосном приложении измерительного усилия Р. Принимая наибольший возможный эксцентриситет равным радиусу штока, определим величины нормальных сил

и силу трения

Определив усилия пружины Рп.в, и Рп.н и ее жесткость k по формуле (134), можно рассчитать размеры пружины.

Сортировка деталей на группы по какому-либо из размеров производится обычно с помощью многоконтактных датчиков (или индуктивных и емкостных).

В бюро взаимозаменяемости разработана оригинальная система, которая с однокотактным электродатчиком позволяет простыми методами создать сортировочный прибор. Принципиальная схема датчика БВ-929 изображена на рис.83,а. Стальная пружина 1, закрепленная в виде консольной балки, притягивается электромагнитом 2. Величина прогиба пружины зависит от притягивающей силы электромагнита, которая в свою очередь зависит от величины тока, протекающего через обмотку магнита. На свободном конце пружины укреплен контакт 3. На измерительном стержне 6, упирающемся в измеряемое изделие 7, помещен второй контакт 4. Замыкание контактов регистрируется любым способом, например лампочкой 5. Ток, протекающий через обмотку электромагнита, регулируется элементом 8 и контролируется прибором 9. Источник питания на схеме условно обозначен батареями 10.

Размер контролируемого изделия определяет положение контакта 4, а ток, протекающий через обмотку магнита, определяет прогиб пружины 1, т. е. положение контакта 3. При определенной величине тока, протекающего через обмотку, контакты замкнутся. Таким образом, размер изделия и величина тока, протекающего через обмотку магнита, взаимосвязаны.

Если установить зависимость между размерами изделия и величиной тока, протекающего через обмотку магнита, то можно получить сортировочное устройство, позволяющее сортировать изделия на большое число групп со значительной точностью. Для простейшего случая, а именно для притяжения электромагнитом консольно закрепленной плоской пружины, эта зависимость имеет вид

,

,

где δ– βеличина смещения конца пластины;

k – коэффициент пропорциональности, зависящий от чисто геометрических факторов;

l – расстояние от места закрепления пластины до места приложения изгибающей силы;

Aw – ампер-витки обмотки электромагнита;

S – площадь полюсного наконечника электромагнита;

Е и 1 – модуль упругости материала пластины и момент инерции сечения пластины.

На практике изменение тока происходит путем переключения сопротивлений автоматической релейной цепочки. При последовательном срабатывании звеньев релейной цепочки контакт на пружине датчика сближается с контактом на измерительном штоке, скачком перемещаясь на величину одной группы при срабатывании каждого последующего реле. Электросхема построена так, что работа релейной цепочки- мгновенно прекращается на том звене, на котором произошло замыкание контактов датчика. На светофорном табло при этом загорается со- ответствующая лампа, сигнализирующая номер размерной группы. Одновременно с этим релейная цепочка выдает команду на магнит, открывающий соответствующий ручей, куда направляется проконтролированная деталь.

Датчик работает только с соответствующей электросхемой, определяющей число групп и интервал между группами.

В Бюро взаимозаменяемости разработано несколько приборов с применением этого датчика. Один из них – полуавтомат БВ-982 для сортировки концевых мер длины после предварительной доводки, который работает на заводе “Калибр” в цеховых условиях в течение уже нескольких лет.

Обычные электроконтактные датчики используют измерительный наконечник, непрерывно контактирующий с обрабатываемой деталью. При использовании его в приборах активного контроля наконечник очень быстро изнашивается и точность измерения снижается.

К датчикам, лишенным этого недостатка, относятся так называемые виброиндуктивные датчики. Величина электродвижущей силы в индукционном преобразователе датчиков может быть определена по формуле

(139)

(139)

где р0 – частота колебаний якоря;

В – магнитная индукция;

l – общая действующая длина обмотки катушки;

Амакс – максимальная амплитуда колебаний.

При настройке рычажной системы виброконтактного датчика необходимо стремиться к тому, чтобы отношение частоты вынуждающей силы к частоте собственных колебаний было меньше или равно единице.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 2938; Нарушение авторских прав?; Мы поможем в написании вашей работы!