КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Питатели автоматических загрузочных приспособлений

|

|

|

|

Питатели — это механизмы, служащие для перемещения штучных деталей из емкости бункера или накопителя в ориентированном положении в рабочую зону или на транспортную систему станка.

Конструкция питателей, их форма, размеры и привод подвижных частей для перемещения деталей зависят от типа станка, взаимного расположения подаваемой детали и инструмента, а также от формы и размеров подаваемых на станок деталей.

Перемещение питателя жестко связано с кинематикой станка и входит в цикл его работы. Каждое автоматическое загрузочное устройство имеет питатель соответствующей конструкции.

По виду движения звена, перемещающего деталь, питатели разделяются на следующие четыре типа: с возвратно-поступательным (рис. 11.20, а), возвратно-качательным (рис. 11.20, б), вращательным (рис. 11.20, в) и комбинированным (рис. 11.20, г) движением.

Питатель наиболее совершенной конструкции состоит из корпуса, захвата для зажима детали, механизма перемещения и привода. Питатель наименее совершенной конструкции не имеет захвата для детали. Следовательно, он не может захватывать и переносить деталь, а может только проталкивать ее. Такой питатель состоит из корпуса, толкателя и привода.

Все типы питателей в зависимости от вида привода для звена, подающего деталь на станок, разделяются на механические, пневматические, гидравлические, электромеханические.

Питатели с захватами применяются для перемещения таких деталей, которые должны сохранить неизменным свое первоначальное положение.

Захваты питателя бывают жесткие, полужесткие и нежесткие.

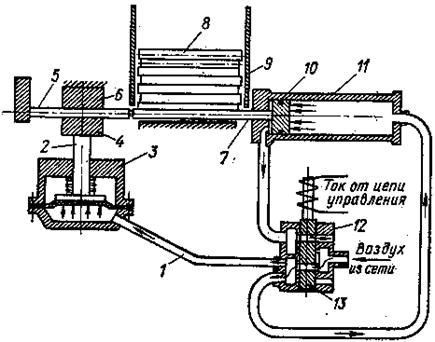

Рис 11.21. Схема питателя автоматического загрузочного приспособления

На рис. 11.21 дана схема питателя с возвратно-поступательным движением толкателя 7 (штока) пневмоцилиндра 11. При подаче тока в обмотку электромагнита золотника 12 его плунжер 13 поднимается и сжатый воздух сети, пройдя через золотник по трубопроводу поступает в правую полость пневмоцилиндра 1. Под давлением воздуха поршень 10 со штоком будет перемещаться влево, и шток вытолкнет из лотка деталь 8 и переместит ее в рабочую зону станка, или в станочное приспособление 6. В это же время сжатый воздух из золотника 12 по трубопроводу 1 поступает в нижнюю полость пневмокамеры 3. Диафрагма, прогибаясь, переместит шток 2 с зажимом вверх и деталь 5 будет зажата в приспособлении. При опускании плунжера 13 воздух подается в левую полость пневмоцилиндра 11, поршень 10 со штоком 7 переместятся вправо в исходное положение. Одновременно сжатый воздух будет выпущен из нижней полости пневмокамеры 3 в атмосферу и пружина переместит зажим 4, шток 2 и диафрагму вниз и деталь будет разжата.

Когда толкатель 7 находится в крайнем правом положении, то под действием силы тяжести из лотка 9 накопителя перемещается вниз очередная деталь, которая размещается перед толкателем. Далее цикл повторяется.

Рис. II.22. Схема питателей движкового типа к автоматическим загрузочным приспособлениям

На рис. 11.22, а, б дана схема питателя движкового типа с возвратно-поступательным движением ползуна 1, гнездом (захватом) для установки детали 5 и подпружиненной губкой для зажима детали.

В исходном положении ползуна 1 его гнездо для установки детали должно совпадать с отверстием лотка, при этом очередная деталь из лотка 6 падает в гнездо ползуна.

Высоту гнезда выбирают такой, чтобы ось перемещаемой детали располагалась ниже центров станка на 2 мм, тогда при установке на центры станка деталь не будет упираться в нижнюю плоскость гнезда ползуна питателя. После закрепления детали на центрах станка ползун перемещается в исходное положение, при этом подпружиненная губка 4 деталью отклоняется вниз, и проходит под ней, а затем под действием пружины 2 снова прижимается к ползуну питателя.

При конструировании питателей ось 3 подпружиненной губки 4 (см. рис. 11.22, а) следует размещать правее центра детали 5, находящейся в приемном гнезде ползуна, потому что в этом случае угол отклонения губки получается меньшим, чем при размещении оси 3 левее центра детали.

Перемещаемая деталь должна лежать в гнезде ползуна 1 питателя, а не на откидной его губке 4. Верхняя плоскость ползуна питателя при перемещении детали в зону обработки станка должна быть заподлицо с нижней точкой поверхности очередной детали (см. рис. 11.22, а). Это условие будет выполнено, если верхняя плоскость ползуна 1 будет располагаться ниже верхней точки перемещаемой детали на величину а. Если верхняя плоскость ползуна питателя не будет заподлицо с очередной деталью, находящейся в лотке 6, то деталь опустится на величину а (см; рис. 11.22, б). При перемещении ползуна влево деталь может заклиниться между передней стенкой лотка 6 и наклонной плоскостью ползуна 1 и вызвать нарушение работы питателя.

Поверхность сопряжения верхней плоскости ползуна 1 питателя и наклонной стенки его приемного гнезда должна быть закруглена по радиусу R => 0,15d и тщательно обработана (см. рис. 11.22, а).

Рис. 11.23. Схема механического питателя автоматического загрузочного приспособления

Передняя часть ползуна питателя, где находится приемное гнездо, может быть сменной. В маятниковом механическом питателе (рис. 11.23) перемещение детали из лотка 5 в рабочую зону станка производится рычагом 4, совершающим возвратно-качательное движение на оси. Когда рычаг 4 находится в исходном верхнем положении, его приемное гнездо размещается против отверстия лотка 5, подпружиненная губка 2 упирается в стенку лотка 5 и, отжимаясь, пропускает из лотка в приемное гнездо очередную деталь. При движении рычага 4 с деталью в рабочую зону станка деталь зажата губкой 2. Во время перемещения детали отверстие в лотке перекрывается сектором рычага 4 и детали не могут выпадать из лотка.

Когда питатель с деталью переместится в рабочую зону станка, то его подпружиненная губка 2 будет отжата упором 1 и деталь освободится от зажима. При этом деталь будет установлена на центрах станка или в станочном приспособлении.

Для перемещения деталей разных размеров и формы питатель имеет сменный захват 3.

По конструкции маятниковые питатели проще питателей с возвратно-поступательным движением. Маятниковые механические питатели перемещаются с помощью кулачков с рычагами или рейкой с зубчатым колесом.

Комбинированные питатели имеют различные виды движений при размещении детали из лотка накопителя в рабочую зону станка.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 1624; Нарушение авторских прав?; Мы поможем в написании вашей работы!