КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Информационный материал по лекции

|

|

|

|

Тема. Оборудование производства твердых лекарственных форм. Типы и конструкция смесителей, грануляторов, сушилок, а также многофункционального оборудования (смесителей-грануляторов-сушилок). Типы и характеристика таблеточных машин, оборудования для нанесения покрытий на таблетки и гранулы. Типы и характеристика оборудования для фасовки и упаковки

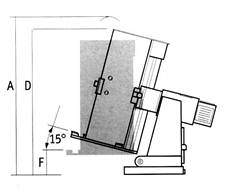

Реверсивный механизм FS (вариант для фиксированных объемов емкостей и стационарной платформой) комплексной системы "Сanguro"

Назначение. Для перемешивания сыпучих материалов в специальных транспортных емкостях – бинах.

Описание конструкции. Механизм позволяет наклонять емкость для перемешивания сыпучего материала (бин) в разные стороны и вращать в разных направлениях. Бин закрепляется верхними и боковыми блокирующими устройствами с чувствительными датчиками. Автоматическое управление. Впереди механизма устанавливается ограждение. Все части изготовлены из нержавеющей стали.

Принцип действия. Бин с сыпучим материалом подсоединяется к реверсивному механизму и производится перемешивание.

Соответствует требованиям GMP.

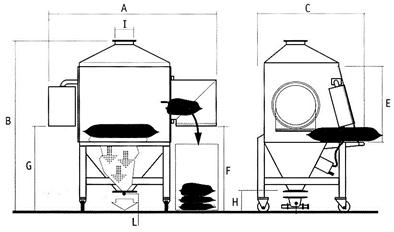

Станция выгрузки сырья из мешков системы "Сanguro"

Назначение. Для выгрузки сырья из мешков.

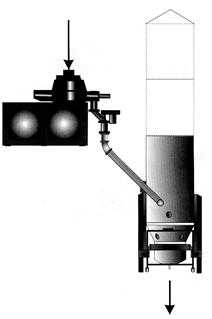

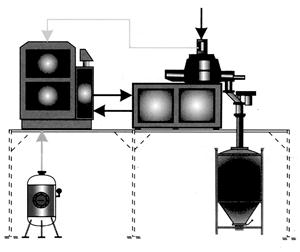

Схема станции выгрузки сырья из мешков

Описание конструкции. Установка оснащена виброустройством, пультом управления, перчатками для оператора, лампой, трубой для пневмотранспорта. Подвод мешков осуществляется транспортером.

Конвейер для таблеток/капсул "Toboga" системы "Canguro"

Назначение. Для подсоединения таблеточных/капсулонаполняющих машин к блистерным машинам или бинам и мягкого транспорта таблеток или капсул самотеком.

Описание конструкции. Трубопровод конвейера изготовлен из антистатического материала. При подаче по трубопроводу трудносыпучего материала к колонне подсоединяется вибратор.

Технические характеристики.

Размеры А, В регулируются.

Соответствует требованиям GMP.

Производство: фирма "Zanchetta & C." "Romaco Group" (Италия).

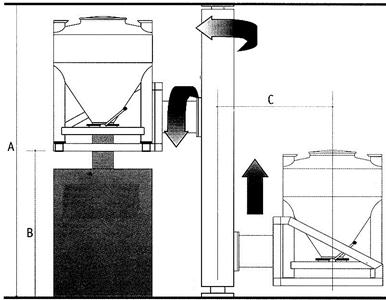

Колонный лифт "Jumbo" системы "Canguro"

Назначение. Для подъема бинов на высоту, заполнения бункеров технологического оборудования и перемешивания смесей. Обеспечивает защиту от пылеобразования.

Описание конструкции. Подъем платформы установки осуществляется гидравлическим приводом. Стойка подъемника закрепляется анкерными болтами к полу и потолку.

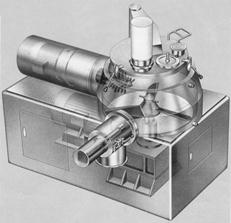

Вертикальный гранулятор VG (смеситель-гранулятор-сушилка)

Назначение. Применяется для смешивания порошков, влажной грануляции водными и неводными растворами, получения микрогранул.

Описание конструкции. Емкость гранулятора в верхней части имеет коническую форму, в нижней части - цилиндрическую. В днище емкости установлена трехлопастная мешалка, лопасти которой расположены под углом 35° к поверхности днища. В боковой части емкости внизу находится чоппер – винт, оборудованный несколькими рядами крестообразных ножей, с помощью которого гомогенизированный материал измельчается в гранулят.

Ножи могут быть различной геометрической формы. Для предотвращения загрязнения сырьем валов мешалки и чоппера возле них в емкость подается газ. Для нагрева или охлаждения материала может быть предусмотрена рубашка вокруг резервуара, а также полость внутри крышки.

Ножи могут быть различной геометрической формы. Для предотвращения загрязнения сырьем валов мешалки и чоппера возле них в емкость подается газ. Для нагрева или охлаждения материала может быть предусмотрена рубашка вокруг резервуара, а также полость внутри крышки.

Гранулят выводится из емкости через пневматически управляемое отверстие для выгрузки.

Крышка герметично закрывает емкость и закрепляется откидными болтами. У грануляторов типа VG 100-VG 2000 крышка поднимается и поворачивается в сторону с помощью автоматического устройства. У грануляторов типа VG 10-VG 50 крышка поднимается вручную. На крышке емкости располагается воздушный фильтр для сбрасывания давления, создаваемого внутри резервуара подачей газа или для очистки воздуха, отводимого вакуумной системой. Также на крышке имеются различные загрузочные отверстия, распылительные системы и мерник для грануляционной жидкости, люк с чистящим устройством для наблюдения за процессом. Крышка оборудована предохранителем, который блокирует ее открывание в процессе работы. Распылительные форсунки могут быть различных конструкций.

Крышка герметично закрывает емкость и закрепляется откидными болтами. У грануляторов типа VG 100-VG 2000 крышка поднимается и поворачивается в сторону с помощью автоматического устройства. У грануляторов типа VG 10-VG 50 крышка поднимается вручную. На крышке емкости располагается воздушный фильтр для сбрасывания давления, создаваемого внутри резервуара подачей газа или для очистки воздуха, отводимого вакуумной системой. Также на крышке имеются различные загрузочные отверстия, распылительные системы и мерник для грануляционной жидкости, люк с чистящим устройством для наблюдения за процессом. Крышка оборудована предохранителем, который блокирует ее открывание в процессе работы. Распылительные форсунки могут быть различных конструкций.

а б в

Форсунки для распыления гранулирующей жидкости:

а) форсунка, образующая полный конус с углом 60° при вершине; б) веерообразующая форсунка; в) форсунка, образующая полый конус с углом 60°/45° при вершине

Гранулятор смонтирован на станине, внутри которой размещены электродвигатель и привод. На станине смонтирована панель управления, которая позволяет автоматически включать установку, управлять пневматическим устройством открытия отверстия для загрузки сырья, регулировать частоту вращения мешалки, параметры работы чоппера, регулировать время проведения операций, температуру сушки, управлять системой подачи или распыления увлажнителя, освещением емкости, устройством пневматической выгрузки гранулята, надувными уплотнениями крышки и отверстий для подсоединения оборудования, системой очистки гранулятора, контролировать давление. Детали гранулятора, контактирующие с сырьем, изготовлены из нержавеющей стали, зеркально отполированной. Гранулятор оборудован форсунками для очистки емкости, устройства разгрузки, фильтра, уплотнений валов мешалки и чоппера.

Гранулятор VG может быть выполнен во взрывобезопасном исполнении и рассчитан на давление 0,3 МПа.

Гранулятор выпускается шести основных моделей.

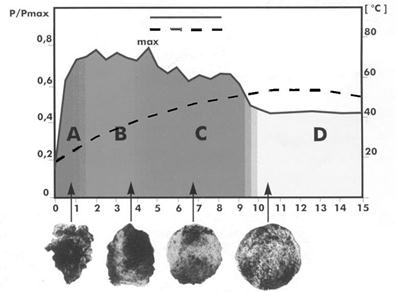

Принцип действия. Загрузка сырья в емкость гранулятора осуществляется вручную; самотеком через систему трубопроводов или через вакуумную систему передачи. При вращении трехлопастной мешалки создается интенсивная циркуляция сыпучего материала (направление циркуляции показано стрелками на рис.), который переходит в состояние, близкое к псевдоожижению. Оптимальный и постоянный поток материала обеспечивается также "грушевидной" формой корпуса гранулятора. Однородное перемешивание достигается за несколько минут. Увлажнитель распыляется с помощью перистальтического дозирующего насоса или под давлением сжатого газа. Равномерно увлажненные частицы порошка образуют большие циркулирующие агломераты, которые разбиваются вертикально вращающейся ножевой мешалкой. Получаемый гранулят имеет высокую плотность, сферическую форму и узкий интервал распределения размеров гранул. Процесс смешивания и гранулирования можно проводить под вакуумом или в атмосфере инертного газа. Важным параметром для контроля процесса гранулирования является мощность, потребляемая трехлопастной мешалкой, указывающая окончание процесса.

При малых загрузках сушку гранул можно проводить в емкости гранулятора с помощью вакуума, нагрева поверхности стенки, подачи газа или с помощью микроволнового генератора, в зависимости от свойств сырья.

В зависимости от требований технологического процесса гранулятор VG можно объединять в различные системы оборудования.

При больших загрузках для ускорения процесса гранулирование можно проводить в грануляторе, а сушку гранул в сушилке псевдоожиженного слоя, которая объединяется с гранулятором посредством трубопровода.

При использовании органических растворителей, вертикальный гранулятор может быть подсоединен к вакуумной установке с системой восстановления растворителя.

Обычно к выгрузочному отверстию гранулятора присоединяется калибратор Glatt со встроенным ситом для удаления крупных комков.

Схема процесса образования гранул в грануляторе VG:

А – смешивание сырья и распыление увлажнителя; В – рост гранул; С – развитие спирального потока и образование сферических гранул; D – завершение процесса

Схема гранулятора VG:

1, 5 – форсунка для мойки; 2 – воздушный фильтр; 3 – чоппер; 4 – мешалка; 6 – форсунка для гранулирующей жидкости; 7 – мерник для увлажнителя

б

Гранулятор VG:

а) лабораторная установка; б) промышленная установка

Техническая характеристика:

| Лабораторная установка | Промышленная установка | |||||||||||||||

| VG1 | VG5 | VG10 | VG25 | VG50 | VG100 | VG150 | VG200 | VG300 | VG400 | VG600 | VG800 | VG 1000 | VG 1200 | VG 1500 | VG 2000 | |

| Полный объем емкости для перемешивания, дм3 | 1,5 | |||||||||||||||

| Рабочий объем емкости, дм3 | 0,2-0,7 | 1-3 | 2-7 | 5-18 | 12-35 | 25-70 | 40-100 | 50 - 140 | 75-200 | 100 - 270 | 150 - 400 | 200 - 600 | 250 - 700 | 300-800 | 400 - 1000 | 500 - 1400 |

| Диаметр лопасти мешалки, мм | ||||||||||||||||

| Частота вращения мешалки, с-1 (об/мин) | 200 - 1000 | 200 - 1000 | 50-1000 | 30 - 600 | 25 - 500 | 8-250 | 6-200 | 6-200 | 5-160 | 5-160 | 4-150 | 4-130 | 3-120 | 3-110 | 3-100 | 3-90 |

| Мощность электродвигателя привода мешалки, кВт | 0,4 | 1,5 | 2,2 | 5,5 | 5,5 | |||||||||||

| Частота вращения чоппера (ножевой мешалки), с-1 (об/мин) | 300-3000 | 150-1500 | ||||||||||||||

| Мощность электродвигателя привода чоппера, кВт | 0,2 | 0,4 | 0,8 | 1,5 | 1,5 | 5,5 | 5,5 | 7,5 | 7,5 | 2x 15 | 2x 15 | |||||

| Размеры установки: длина (L), мм | ||||||||||||||||

| высота (H), мм | ||||||||||||||||

| высота до выгрузочного отверстия (h), мм | ||||||||||||||||

| ширина (W), мм | ||||||||||||||||

| Вес установки, кг | approx. 6200 | approx. 8000 | ||||||||||||||

| Вес блока управления, кг | - | - | - | - | - | от 600 до 900 (в зависимости от модели) | ||||||||||

| Размеры блока управления, мм | объединены с размерами установки | 2000 x 600 x 2200 (L x W x H) |

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 2565; Нарушение авторских прав?; Мы поможем в написании вашей работы!