КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Азотирование

|

|

|

|

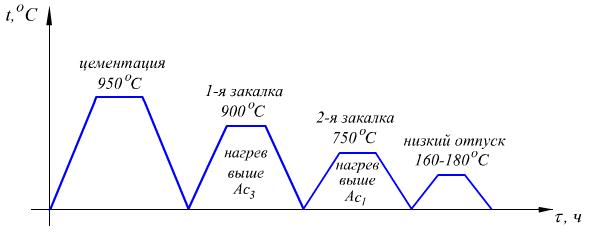

Термическая обработка после цементации.

Окончательные свойства формируются только после термической обработки (закалки или низкого отпуска).

Это одна из возможных схем.

1-я закалка – производится для сердцевины изделия. Цель – получение мелкого зерна.

2-я закалка – производится для диффузионного слоя. Цель – получение измельчение зерна и растворение цементитной сетки по границам зерен.

В результате второй закалки в поверхностном слое формируется структура выскооуглеродистого мартенсита.

Затем производится низкий отпуск. Цель – снятие внутренних напряжений. Получается мартенсит отпуска.

Азотирование – процесс насыщения поверхностного слоя азотом.  .

.

Цель – получение высокой твердости и износостойкости поверхностного слоя, а также его сопротивления коррозии в воде, в атмосфере, в паре и так далее. Твердость азотированного слоя превышает твердость цементованного слоя и остается высокой вплоть до температур  , в то время как у цементованного слоя до

, в то время как у цементованного слоя до  .

.

Технология процесса азотирования:

1. Предварительная термообработка (закалка + высокий отпуск). Цель – повышение прочности и вязкости сердцевины изделия.

После термообработки в сердцевине изделия образуется структура сорбит.

2. Механическая обработка детали (резанием), а также шлифование.

3. Защита участков, не подлежащих азотированию (нанесение жидкого стекла).

4. Азотирование.

5. Окончательное шлифование.

Существует газовое и жидкостное азотирование.

Газовое азотирование проводится в герметичных камерах (ретортах), куда с определенной скоростью поступает аммиак, диссоциирующий по следующей реакции:

атомарный азот, диффундирующий в кристаллическую решетку металла, образуя следующие фазы:

атомарный азот, диффундирующий в кристаллическую решетку металла, образуя следующие фазы:

фаза (твердый раствор азота в

фаза (твердый раствор азота в  железе) – азотистый феррит.

железе) – азотистый феррит.

фаза (твердый раствор азота в

фаза (твердый раствор азота в  железе) – азотистый аустенит. Образуется, если

железе) – азотистый аустенит. Образуется, если  (

( соответствует эвтектоидному превращению).

соответствует эвтектоидному превращению).

твердая фаза – азотистый мартенсит. Образуется при высокой скорости охлаждения, с

твердая фаза – азотистый мартенсит. Образуется при высокой скорости охлаждения, с  .

.

твердый раствор на основе химического соединения

твердый раствор на основе химического соединения

.

.

фаза – на основе химического соединения

фаза – на основе химического соединения

.

.

Поверхностный слой:

Такая картина наблюдается при  .

.

Азотированию подвергают только легированные стали, например  . В этих сталях в поверхностном (диффузионном) слое будут образовываться нитриды:

. В этих сталях в поверхностном (диффузионном) слое будут образовываться нитриды:  ,

,  ,

,  . Получаем очень высокую твердость и износостойкость.

. Получаем очень высокую твердость и износостойкость.

Скорость роста диффузионного слоя будет очень медленная (азотированный слой растет в 10 раз медленнее, чем цементованный). Например, чтобы получить толщину азотированного слоя  , нужно выдерживать сталь при

, нужно выдерживать сталь при  в течение

в течение  (очень длительный процесс).

(очень длительный процесс).

Жидкостное азотирование проводится в жидких средах при  в течение

в течение  в расплавленных цианистых солях.

в расплавленных цианистых солях.

Толщина получаемого азотированного слоя:  .

.

У жидкостного азотирования есть определенное достоинство: размеры детали изменяются незначительно. Недостаток: высокая токсичность.

Жидкостному азотированию подвергают коленчатые валы, шестерни, пресс-формы, штампы и т.д.

|

|

|

|

|

Дата добавления: 2014-11-26; Просмотров: 857; Нарушение авторских прав?; Мы поможем в написании вашей работы!