КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Аппаратный отсек и торцевые шкафы 2 страница

|

|

|

|

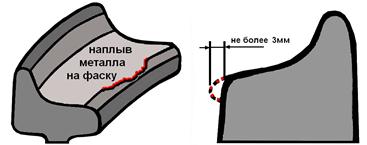

8.Ширина обода – не более 133мм и не менее 126мм. Уширение (раздавливание) бандажа или обода у наружной грани не более 3мм.

При мягком металле обода колеса у наружного края поверхности катания может образоваться значительный наплыв металла.

9.Расстояние между внутренними гранями колес более 1443мм или менее 1437мм. У колесных пар под тарой не менее 1435мм.

10.Отдельные выкрашивания суммарной площадью более 200 мм2, глубиной более 1мм.

11.Разница диаметров колес моторных колесных пар по кругу катания:

· одной колесной пары не более 2мм.

· колесных пар одной тележки не более 8мм.

· колесных пар разных тележек одного вагона не более 8мм.

12. Разность диаметров колес не моторных колесных пар по кругу катания:

· одной колесной пары не более 2мм.

· колесных пар одной тележки не более 10мм.

13.Диаметр колес по кругу катания не менее 810мм (у новых колесных пар 860)

Измерение диаметров колес, насажанных на одну ось, необходимо для обеспечения

правильного расположения колесной пары в колее, поскольку при различных диаметрах

колес увеличивается их проскальзывание, и появляются перекосы колесной пары во

время движения. В результате этого происходит неравномерный прокат поверхности

катания колес, подрез гребня, износ других деталей ходовых частей и скручивание оси.

14.Следы контакта с электродом, вкрапление меди в основу металла, электроподжог, трещина в любой части оси.

15. Отслоение, выпучивание, трещинообразование резины сферических, резинометаллических шарниров поводковых муфт передаточного механизма.

16. Изгибы, трещины поводков передаточного механизма

17. Зазор между выходным валом и осью колесной пары под тарой:

· в горизонтальной плоскости 25-35мм.

· в вертикальной плоскости 45-48мм.

18. Уровень масла в редукторе между рисками «М» и «Н» контрольного стекла

19.Нагрев подшипников редуктора и букс по отношению к окружающей среде не более 35°С.

20.Выброс смазки из редукторного и буксового узла.

21.Толщина обода на расстоянии 10мм от наружной грани, не менее 30мм.

22.Расстояние от уровня головки ходового рельса до нижней точки корпуса редуктора: при диаметре колеса 810мм не менее 100мм, при диаметре колеса 860мм не менее 125мм.

23. Пробег свыше установленных норм. 480 тыс.+-20 тыс. километров.

Буксовый узел

Буксы служат для передачи веса кузова с тележками на шейки оси колесных пар, передачи тяговых и тормозных усилий от колесных пар на рамы тележек, служат кронштейнами для токоприемников.

Конструкция буксового узла:

На осевых шейках колесной пары установлены буксы, каждая из которых имеет по два цилиндрических роликовых подшипника с установленными между ними кольцами. В стакане буксы установлены тарельчатая шайба, крышка, лабиринтное кольцо, а на оси - воротник. Такое устройство позволяет удерживать смазку в буксах.

Допустимая в эксплуатации температура нагрева корпуса буксы в зоне подшипников: 35°С от температуры окружающей среды. В буксовый узел закладывается смазка марки ЛЗ - ЦНИИ. В качестве её заменителя применяется смазка марки 1-13 жировая. Смазка закладывается в количестве 1-1,3кг. На буксах имеются масленки, через которые пополняется смазка. Буксы, установленные на оси колесной пары, удерживаются от осевых перемещений через тарельчатые шайбы и кольца четырьмя болтами. Под болты установлены отгибные шайбы, которые предохраняют их от отворачивания.

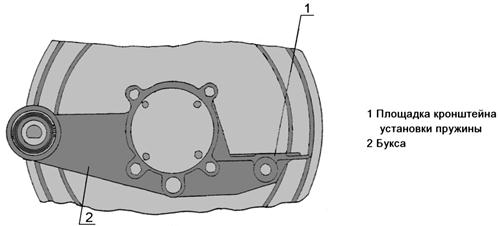

Рис 43. Буксовый узел

Сферический шарнир своими валиками крепится к кронштейнам рамы тележки, а второй конец буксы служит для установки пружин и крепления амортизатора. На одной из букс колесных пар всех тележек устанавливаются токоотводы типа УТ-01 У2, на другой – датчик устройства «противоюза».

Рис 44. Корпус буксового узла

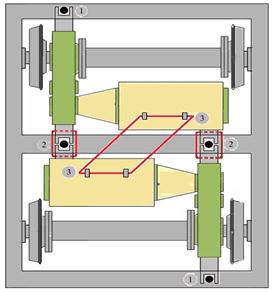

Нумерация колёсных пар и букс

Номер 1 присваивается первой колёсной паре со стороны кабины управления на вагонах 81-740.4 или со стороны приборного отсека на вагонах 81-741.4. Номера остальным колёсным парам присваиваются последовательно.

Нумерация букс производится в следующем порядке:

1,3,5,7,9,11 – левая сторона вагона относительно первой колёсной пары.

2,4,6,8,10,12 – правая сторона вагона относительно первой колёсной пары.

Элементы колёсной пары, расположенные со стороны выходного вала и редуктора, именуются «первыми» (1 колесо и т.д.), а с противоположной стороны «вторыми».

Тяговая передача

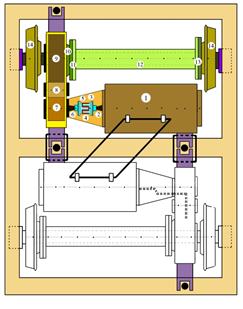

В состав привода тягового входят тяговый электродвигатель, редуктор и другие его элементы, обеспечивающие передачу вращающего момента от электродвигателя на колесную пару.

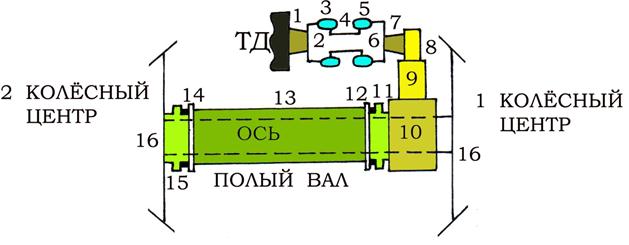

Передача вращающего момента осуществляется по схеме: вал ротора электродвигателя 1 - ведущий диск 2 – палец и упругая втулка 3 - обойма 4 - упругая втулка и палец 5 - ведомый диск компенсационной муфты 6 – вал ведущей шестерни 7 – шестерня редуктора 8 – паразитная шестерня 9 - выходной вал с зубчатым венцом 10 – фланец выходного вала редуктора 11 – фланец полого вала передаточного механизма 12 – полый вал 13 - фланец полого вала передаточного механизма 14 – фланец второго колеса 15 - второе колесо - ось колесной пары – первое колесо.

Рис 46. Передаточный механизм

Компенсационная муфта

Компенсационная муфта

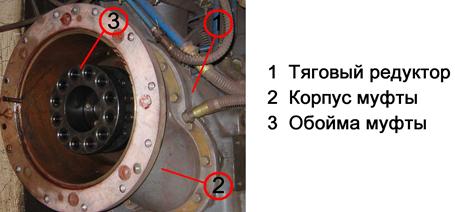

Рис 47. Компенсационная муфта

Муфта компенсационная предназначена для передачи крутящего момента от электродвигателя к редуктору, а также для предохранения деталей привода от динамических перегрузок при увеличении крутящего момента более допустимого.

Муфта состоит из ведущего диска, пальцев и упругой втулки, ведомого диска, обоймы, стопорной планки, болтов, стопорной шайбы и колец.

Крутящий момент через муфту передается следующим образом: от электродвигателя через ведущий диск 2, палец 3, упругую втулку ведущего диска, обойму 4, упругую втулку 9, палец 11 ведомого диска, диск ведомый 10 и далее – вал шестерни редуктора.

|  | ||

|

При осмотре проверить на ощупь отсутствие перегрева муфты. В случае наличия перегрева выявить причину и устранить. Убедиться в отсутствии раскручивания муфты подвески

тягового привода по меткам. Проверить уровень масла по нижней отметке. Произвести продувку маслоотводной трубки от редуктора к переходному фланцу. Контролировать зазор между выходным между валом и осью колёсной пары.

тягового привода по меткам. Проверить уровень масла по нижней отметке. Произвести продувку маслоотводной трубки от редуктора к переходному фланцу. Контролировать зазор между выходным между валом и осью колёсной пары.

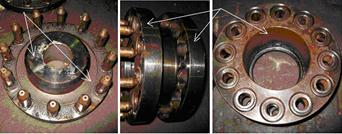

Эластичная мембранная муфта

Эластичная мембранная муфта служит для передачи крутящего момента от электродвигателя к редуктору посредством зацепляющихся друг за друга противостоящих зубьев, с помощью эластичного зубчатого венца, сглаживания динамических ударов и амортизации. Муфта состоит из двух полумуфт и эластичного зубчатого венца.

Эластичная мембранная муфта служит для передачи крутящего момента от электродвигателя к редуктору посредством зацепляющихся друг за друга противостоящих зубьев, с помощью эластичного зубчатого венца, сглаживания динамических ударов и амортизации. Муфта состоит из двух полумуфт и эластичного зубчатого венца

Эластичная мембранная муфта служит для передачи крутящего момента от электродвигателя к редуктору посредством зацепляющихся друг за друга противостоящих зубьев, с помощью эластичного зубчатого венца, сглаживания динамических ударов и амортизации. Муфта состоит из двух полумуфт и эластичного зубчатого венца

Полумуфты имеют одинаковую конструкцию, каждая полумуфта состоит из мембранной ступицы, зубчатого корпуса, предохранительного кольца и 12 болтов М12х25.

Крутящий момент через муфту передается следующим образом: от электродвигателя через мембранную ступицу 2, зубчатый корпус 3, эластичный зубчатый венец 1, зубчатый корпус 3, мембранную ступицу 2 и далее – вал ведущей шестерни редуктора.

Рис 48. Кинематика работы передаточного механизма

Редуктор

Редуктор предназначен для передачи крутящего момента от электродвигателя на колесную пару. Передаточное число редуктора 5,5. Это отношение количества оборотов вала малой шестерни к количеству оборотов выходного вала редуктора. Состоит из разъемного корпуса, в котором размещены: вал-шестерня, промежуточная шестерня и выходной вал с зубчатым венцом. Промежуточная шестерня установлена на валу. Вал с подшипниками с двух сторон закрыт крышками. Выходной вал вращается на шариковых и роликовых подшипниках и состоит из ступицы и зубчатого венца, скрепленных между собой болтами.

Все шестерни редуктора - прямозубые, что исключает поперечные нагрузки на подшипники и корпус редуктора. Передаточное число редуктора - 5,5. Нагрев подшипников редуктора 35°С от температуры окружающей среды.

Корпус редуктора состоит из двух разъемных частей – верхнего и нижнего картеров. В верхней части установлены вал-шестерня и промежуточная шестерня с валом. В нижней части установлен выходной вал, который соединен с осью колесной пары. Система смазки редуктора и выходного вала – единая (зубчатые колёса – окунанием в масляную ванну, разбрызгиванием и масляным туманом; подшипники – разбрызгиванием и масляным туманом). Марка смазки ТАП-15 (нигрол).

Корпус редуктора состоит из двух разъемных частей – верхнего и нижнего картеров. В верхней части установлены вал-шестерня и промежуточная шестерня с валом. В нижней части установлен выходной вал, который соединен с осью колесной пары. Система смазки редуктора и выходного вала – единая (зубчатые колёса – окунанием в масляную ванну, разбрызгиванием и масляным туманом; подшипники – разбрызгиванием и масляным туманом). Марка смазки ТАП-15 (нигрол).

Расстояние от УГР до нижней точки корпуса редуктора под тарой не менее

-при новых колесах 125мм

-при проточенных колесах 100мм

При осмотре проверить состояние и крепление редуктора деталей узлов подвески, отсутствие трещин на корпусе редуктора, утечек масла через уплотнения корпуса редуктора, из под крышек подшипников, стаканов и сапуна.

При наличии трещин на корпусе редуктор подлежит ремонту.

При наличии трещин на корпусе редуктор подлежит ремонту.

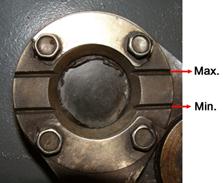

Проверить уровень масла по нижней отметке (контроль уровня масла в редукторе проводить не ранее, чем 45 мин. после захода состава в депо).

При необходимости произвести доливку масла согласно карте смазок. При наличии утечек масла произвести затяжку крепежных соединений в данных местах.

Подвеска тягового двигателя и тягового редуктора

Подвеска тягового редуктора опорно-рамная с передачей вращающего момента на ходовое колесо через полый вал с шарнирно-поводковыми муфтами.

Рис 53. Универсальный кронштейн

Детали подвески

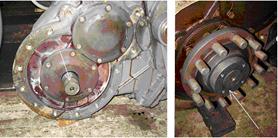

Тяговый двигатель имеет на своём корпусе в нижней части кронштейн с двумя приливами (фото 4), который посредством крепления двумя болтами (проходящими через приливы) с гайками, контрогайками и контровочным шплинтом крепится к резинометаллическому шарниру универсального кронштейна подвески (фото 1), проходящему через втулку в центральной поперечной балке рамы тележки. Сам кронштейн подвески ТД крепится к корпусу ТД при помощи болтов.

Универсальный шарнир подвески (фото 1) имеет на своей верхней части резьбу, которая находится выше уровня верхней поверхности центральной поперечной балки рамы тележки. Крепления универсального шарнира к поперечной балке рамы тележки показано на фото 3, оно осуществляется следующим образом:

На верхнюю резьбовую часть кронштейна (фото 1) надевается шайба, далее закручивается круглая контрящая гайка с пазами (фото 2), далее сверху крепится стопорная пластина которая своими выступами входит в пазы круглой контрящей гайки (фото 3), стопорная пластина крепится болтом входящим в резьбовое отверстие находящееся на верхней поверхности универсального кронштейна подвески.

Подвеска универсального кронштейна к балке рамы вагона жёсткая.

Крепление тягового двигателя осуществляется через компенсационную муфту и далее на корпус тягового редуктора в районе малой шестерни.

Подвеска тягового редуктора имеет аналогичный кронштейн с двумя приливами, находящийся в торцевой части редуктора со стороны малой шестерни, он крепится аналогично кронштейну ТД и посредством крепления к универсальному шарниру подвески крепится к центральной поперечной балке рамы тележки.

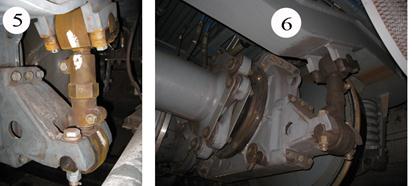

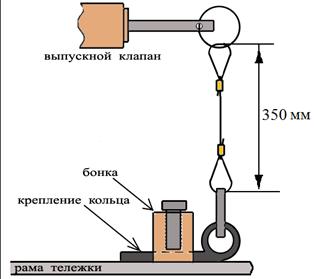

Подвеска редуктора

Со стороны выходного вала на корпусе редуктора так же имеется кронштейн подвески с двумя приливами, крепление его к корпусу редуктора выполнено болтами (фото 6). Кронштейн подвески крепится к резино-металлическому шарниру посре-дством болтов (проходящими через приливы) с гайками, контрогайками и контровочным шплинтом. Резинометаллический шарнир в верхней части имеет резьбовую часть, которая входит в регулировочную муфту подвески снизу (фото 5). В верхнюю часть регулировочной муфты входит резьбовой частью аналогичный резинометаллический шарнир, который через сухари с двумя болтами (имеющими попарную контровку) крепится к специальному приливу на концевой поперечной балке рамы тележки.

Со стороны выходного вала на корпусе редуктора так же имеется кронштейн подвески с двумя приливами, крепление его к корпусу редуктора выполнено болтами (фото 6). Кронштейн подвески крепится к резино-металлическому шарниру посре-дством болтов (проходящими через приливы) с гайками, контрогайками и контровочным шплинтом. Резинометаллический шарнир в верхней части имеет резьбовую часть, которая входит в регулировочную муфту подвески снизу (фото 5). В верхнюю часть регулировочной муфты входит резьбовой частью аналогичный резинометаллический шарнир, который через сухари с двумя болтами (имеющими попарную контровку) крепится к специальному приливу на концевой поперечной балке рамы тележки.

Регулировка высоты зазора между выходным валом редуктора и осью колёсной пары осуществляется при помощи регулировочной муфты (ослабляются два болта с гайками, фиксации положения регулировочной муфты и далее вращая её добиваемся нужного зазора).

Предохранительные троса

Рис 55. Предохранительные троса

Тяговый двигатель и тяговый редуктор имеют предохранительные троса подвески, служащие предохранением на случай возможного падения ТД и редуктора на путь в случае нарушения их подвески.

1.Тяговые двигатели соединены предохранительными тросами попарно. Трос проходит через отверстия в специальных приливах находящихся на верхней части корпуса ТД, трос проходит над центральной поперечной балкой рамы тележки. Крепление предохранительным тросом выполнено в форме петли, его натяжение осуществляется специальной системой крепления.

2. Кронштейны подвески ТД и редуктора к центральной поперечной балке рамы тележки так же имеют предохранительные тросы подвески. Предохранительный трос проходит через отверстие в специальном приливе, находящимся на нижней части корпуса редуктора, поднимается вверх, далее проходит сверху над центральной поперечной балкой рамы тележки), после спускается вниз и проходит через отверстие в специальном приливе находящимся на нижней части корпуса ТД.

Крепление предохранительным тросом выполнено в форме петли, натяжение троса осуществляется специальной системой крепления.

Рессорное подвешивание

Рессорное подвешивание служит для смягчения и частичного гашения колебаний, вызываемых неровностями пути, для обеспечения плавного хода вагона и возвращения кузова в нормальное положение после прохода кривого участка пути. В качестве рессорного подвешивания на вагонах 81-740; 81-741 применяют:

· одностороннее буксовое пружинное подвешивание, дополненное гидравлическими амортизаторами;

· центральное пневматическое подвешивание, дополненное кузовными амортизаторами.

Буксовое подвешивание

Буксовое подвешивание предназначено для подрессоривания рамы тележки относительно колесных пар и пути, передачи тяговых и тормозных усилий, фиксации колесной пары относительно рамы тележки.

В комплект буксового подвешивания входят комплект пружин 7 с верхней 6 и нижней 8 направляющими опорами дополненные буксовым амортизатором с регулируемой клапанной системой. Сферический шарнир крепления соединения с рамой тележки и предохранительное устройство 9.

На каждой тележке предусмотрено четыре узла буксового подвешивания.

Зазор между флажком предохранительной скобы и корпусом буксы под тарой вагона23-28мм.

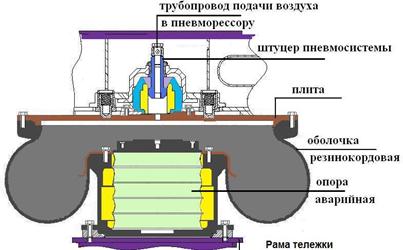

Центральное пневматическое подвешивание

Центральное пневматическое подвешивание предназначено для опоры кузова на тележку, а также снижения динамических усилий и ударных нагрузок от рамы тележки на кузов, возникающих при движении вагона по рельсовой колее.

Центральное пневматическое подвешивание моторной тележки осуществляется с помощью пневморессор, установленных на центральной балке рамы тележки.

Центральное пневматическое подвешивание моторной тележки осуществляется с помощью пневморессор, установленных на центральной балке рамы тележки.

Основным элементом пневмо-рессоры является резинокордовая оболочка диафрагменного типа, заполненная воздухом. Воздух поступает в оболочку из напорной магистрали пневмосистемы вагона через штуцер. Оболочки пневмо-рессор соединяются между собой перепускным быстродействующим клапаном.

Каждая пневморессора управляется регулятором положения кузова, который в зависимости от загрузки вагона

Каждая пневморессора управляется регулятором положения кузова, который в зависимости от загрузки вагона  автоматически изменяет давление в оболочке пневморессоры, поддерживая установленное расстояние между рамой кузова и тележки с определенной степенью точности. Давление в пневморессоре устанавливается автоматически, от 2 атм. в порожнем режиме до 4 атм. в полностью груженом режиме.

автоматически изменяет давление в оболочке пневморессоры, поддерживая установленное расстояние между рамой кузова и тележки с определенной степенью точности. Давление в пневморессоре устанавливается автоматически, от 2 атм. в порожнем режиме до 4 атм. в полностью груженом режиме.

Если в пневморессорах одной тележки возникает разность давлений более 1,5 кгс/см2 при завале кузова или повреждении резинокордовой оболочки, то происходит срабатывание перепускного быстроде-йствующего клапана и воздух из пневморессор аварийной тележки стравливается в атмосферу.

При этом на мониторе машиниста в строке информации появляется сообщение «Кузов не в норме», а индикация в строке «Рессора» неисправного вагона меняет свой цвет с зелёного на малиновый. В этом случае допускается следование без пассажиров со скоростью не более

20км/ч. При полном отсутствии давления воздуха в пневморессоре кузов вагона будет опираться через опорную плиту и опору на аварийные опоры.

Пневморессорное пневматическое подвешивание головной и концевой секций кузова вагона на не моторной тележке выполнено с помощью специальной центральной балки.

Шкворневая балка металлической конструкции коробчатого сечения двумя концами опирается на пневморессоры с резинокордовой оболочкой, установленные на центральной балке рамы тележки, и закрепляется на них, а третьим концом крепится к кронштейну концевой балки рамы тележки с помощью шарнирного подшипника типа ШСЛ 60К. Кузовные секции вагона с помощью пятников и подпятников устанавливаются на опоры шкворневой балки и фиксируются шкворнями.

Передача вертикальной нагрузки с кузова вагона на ходовой рельс

| для моторной тележки · Пол салона · Рама секции вагона · Шкворневые балки · Пневморессоры · Рама тележки · Сферическое шарнирное соединение · Резиновая прокладка · Верхняя опора · Комплект пружин · Нижняя опора · Корпус буксового узла · Подшипники букс · Ось колесной пары · Колесо · Ходовой рельс | для промежуточной тележки · Пол салона · Рама секции вагона · Хвостовая балка · Пятник · Подпятник · Резинометаллический амортизатор · Фигурная балка · Пневморессоры · Рама тележки · Сферическое шарнирное соединение · Резиновая прокладка · Верхняя опора · Комплект пружин · Нижняя опора · Корпус буксового узла · Подшипники букс · Ось колесной пары · Колесо · Ходовой рельс |

Рычажно-тормозная передача

Рычажно-тормозная передача служит для передачи усилия от пневматического или механического привода к тормозным колодкам и обеспечения отвода колодок от колес.

Тормозные устройства каждой тележки включают в себя четыре тормозных блока одностороннего действия, по одному на колесо, которые при торможении вагона обеспечивают передачу усилий от тормозных цилиндров к тормозным колодкам и от них на поверхности катания колесных пар.

Узел рычажно-тормозной передачи состоит из тормозного цилиндра, кронштейна крепления, рычага, тормозной колодки с башмаком, фиксатора и возвратной (оттормаживающей) пружины. При этом два тормозных блока оборудованы тормозными цилиндрами, а два других блока тормозными цилиндрами с цилиндрами стояночными тормозными. Узлы рычажно-тормозных передач крепятся на продольных балках рамы тележки. Торможение осуществляется передачей усилия от поршня цилиндра через рычаги и тяги на тормозные колодки. Передаточное число тормозных блоков - 3.

|

|

|

|

|

Дата добавления: 2014-11-09; Просмотров: 827; Нарушение авторских прав?; Мы поможем в написании вашей работы!