КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологические методы повышения производительности

|

|

|

|

Технологическая производительность является характеристикой прогрессивности тех.процесса обработки детали.

Объект для автоматизации может быть найден с помощью анализа на основе принципа Парето (или принципа 20/80).

Принцип Парето. Значимых факторов всегда около 20%, а незначимых около 80%.

Для любого тех.процесса можно подсчитать время, затраченное на обработку детали в целом и по отдельным операциям. Для наиболее длительных операций, значительно тормозящих процесс производства, необходимо рассмотреть возможность автоматизации обработки. Автоматизация позволит снизить продолжительность операции за счет уменьшения вспомогательного времени. Для повышения производительности, необходимо одновременно с уменьшением вспомогательного времени добиваться увеличения технологической производительности. Технологическая производительность может быть повышена путём роста интенсивности режимов резания, совмещения переходов при многоинструментальной обработке, применения новых технологий.

Технологическая производительность является величиной обратной длительности обработки. В разных источниках можно встретить разные названия для описания времени непосредственного контакта инструмента с заготовкой (т.е. время резания, время деформации металла при штамповке и т.д.). Применяемые здесь понятия: длительность обработки, время резания, основное время обработки и время рабочих ходов являются синонимами друг другу и описывают один и тот же промежуток времени. Формула для расчета времени рабочих ходов:

Где:  - длина врезания;

- длина врезания;  - длина перебега;

- длина перебега;  - длина обработки.

- длина обработки.

Рассчитаем величину врезания, перебега и основного времени для наиболее распространённых видов обработки. Для данных видов обработки основное время – это время, в течение которого происходит отделение стружки:

1. Токарная обработка:

Где:  – минутная подача;

– минутная подача;  – подача в

– подача в  ;

;  – частота вращения шпинделя; t – глубина резания; φ – главный угол в плане.

– частота вращения шпинделя; t – глубина резания; φ – главный угол в плане.

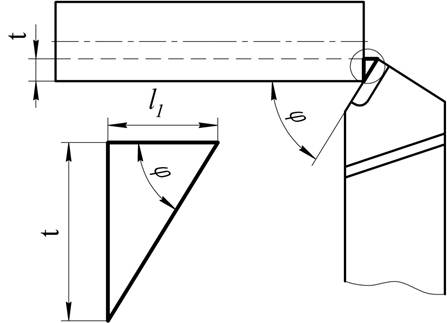

Для точения величина перебега принимается  , а величину врезания необходимо рассчитывать. Схема к расчету величины врезания при точении представлена на рис.11.

, а величину врезания необходимо рассчитывать. Схема к расчету величины врезания при точении представлена на рис.11.

Рис. 11. Схема к расчету величины врезания при точении: t – глубина резания; φ – главный угол в плане.

2. Фрезерная обработка:

Где:  - подача на зуб;

- подача на зуб;  – количество зубьев;

– количество зубьев;  – радиус фрезы; t – глубина резания

– радиус фрезы; t – глубина резания

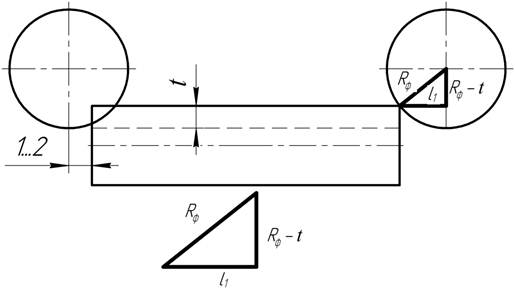

Для фрезерования величина перебега зависит от вида инструмента и от формы обрабатываемой поверхности. При обработке цилиндрической фрезой величина перебега принимается  , а величину врезания необходимо рассчитывать. Схема к расчету величины врезания при обработке цилиндрической фрезой представлена на рис.12.

, а величину врезания необходимо рассчитывать. Схема к расчету величины врезания при обработке цилиндрической фрезой представлена на рис.12.

Рис. 12. Схема к расчету величины врезания при обработке цилиндрической фрезой:  – радиус фрезы; t – глубина резания;

– радиус фрезы; t – глубина резания;

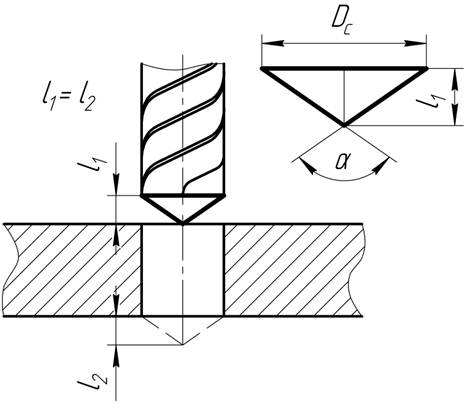

3. Сверлильная обработка:

Где:  – диаметр сверла;

– диаметр сверла;  – угол при вершине сверла (для стали

– угол при вершине сверла (для стали  ).

).

Для сверления величина перебега равна величине врезания и зависит от угла при вершине, который, в свою очередь, зависит от обрабатываемого материала. Для стали и чугуна  . Для простоты расчётов можно округлить это значение и принять

. Для простоты расчётов можно округлить это значение и принять  . Схема к расчету величины врезания при сверлении представлена на рис.13.

. Схема к расчету величины врезания при сверлении представлена на рис.13.

Рис. 13. Схема к расчету величины врезания при сверлении:

– диаметр сверла;

– диаметр сверла;  – угол при вершине сверла

– угол при вершине сверла

|

|

|

|

|

Дата добавления: 2014-11-16; Просмотров: 617; Нарушение авторских прав?; Мы поможем в написании вашей работы!