КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

История развития РХТ

|

|

|

|

Основные процессы радиохимической технологии облученного топлива

Лекция 8

Проблема химической переработки облучённого урана для извлечения из него делящихся материалов возникла в 1940-х гг. в связи с использованием этих материалов для изготовления атомной бомбы. Поэтому единственной целью переработки была очистка плутония от уранового топлива и продуктов деления.

Отработавшее ядерное топливо состоит в основном из элементов с большим атомным весом (актиноидов: урана, плутония и др.), а также содержит продукты деления.

Плутоний, извлекаемый из энергетических реакторов, работающих достаточно длительное время, содержит слишком много 240Pu, что затрудняет его военное использование. Чем меньше в энергетическом плутонии изотопа Pu-239 и чем больше изотопа Pu-240, тем менее он привлекателен для производства ядерных боеприпасов. Оружейный плутоний-239 извлекают из топлива промышленных реакторов, которые можно «дозаправлять» достаточно часто. Первые крупномасштабные ядерные реакторы для производства оружейного плутония были построены в годы Второй мировой войны.

| Изотопный состав плутония, % | |||||

| 238Pu | 239Pu | 240Pu | 241Pu | 242Pu | |

| Оружейный Pu | 0,012 | 93,8 | 5,8 | 0,23 | 0,0022 |

| Реакторный Pu | 1,3 | 60,3 | 24,3 | 8,3 | 5,00 |

Изотопный состав плутония в отработавших твэлах реакторов различного типа

Проект атомной программы, из которой в дальнейшем возник Манхэттенский проект, был одобрен указом Президента США 9 октября 1941 г. Реализация Манхэттенского проекта началась 12 августа 1942 г. Тремя его основными направлениями являлись: организация производства плутония на территории Хэнфордского комплекса; организация обогащения урана в г. Оук‑Ридж (штат Теннесси); исследования в области ядерного оружия и создания атомной бомбы на территории Лос-Аламосской национальной лаборатории.

|

|

|

Так была создана радиохимическая промышленность в США, затем в СССР, Великобритании и позднее во Франции. До начала 1960-х гг. эта промышленность практически полностью была занята переработкой облучённого урана с целью выделения плутония для военных целей. Тогда же были выработаны основные принципы радиохимической технологии и создано несколько технологических схем выделения и разделения урана и плутония и очистки их от осколочных примесей.

Для избирательного извлечения урана и плутония можно использовать обычные химические приемы: осаждение, экстракцию, сорбцию и др. В зависимости от характера фазы, в которой ведется процесс переработки, все методы переработки условно делят на водные (мокрые) и неводные. Неводные методы, к которым относятся методы дистилляции, экстракции расплавами солей, пирометаллургия и т.п., называют также высокотемпературными или сухими методами. В радиохимической технологии прочные позиции заняли в основном водные экстракционные и сорбционные процессы, которые и были широко внедрены в практику. Переработка отработавшего ядерного топлива с целью извлечения 239Pu и регенерации урана основывается на окислительно-восстановительных реакциях, в которых уран, плутоний и другие элементы оказываются в разных степенях окисления. В производственных условиях для полноты очистки приходится многократно повторять операции растворения, окисления (восстановления) и очистки.

Все предложенные схемы основаны на избирательном, чаще всего совместном, извлечении урана и плутония для отделения их от большей части осколочных и других элементов. Последующая тонкая доочистка урана и плутония производится после их разделения в урановой и плутониевой технологических ветвях.

|

|

|

В 1943 г. были предложены несколько методов для отделения относительно небольшого количества плутония от продуктов деления и урана.

Первый метод – осадительный висмут-фосфатный процесс – был разработан и проверен в Oak Ridge National Laboratory (ORNL) между 1943 г. и 1945 г. и заключался в соосаждении с фосфатом висмута, причём степени окисления плутония целенаправленно изменяли на каждой ступени процесса. С его помощью в ORNL были получены первые граммы плутония. Эта технология в широком масштабе была использована в Хэнфорде в 1944 г. Процесс состоял из повторных соосаждений плутония (+3) с фосфатом висмута при добавлении к азотнокислому раствору ядерного топлива нитрата висмута и фосфорной кислоты. При этом степени окисления плутония целенаправленно изменяли на каждой ступени процесса. Для отделения плутония от урана в раствор добавляли сульфаты, которые препятствуют осаждению урана, образуя с ним растворимые комплексы.Очистка плутония от продуктов деления достигалась на стадии переосаждения фосфата висмута (с которым соосаждались многие продукты деления – ПД), а причем плутоний (+6) оставался в растворе, а продукты деления сбрасывались с осадком фосфата висмута. Конечный продукт – плутоний – имел необходимую чистоту.

Осадительный висмут-фосфатный процесс

Испытания висмут-фосфатной технологии показали, что в процессе многократных переосаждений теряется значительная часть плутония, поэтому сложная и громоздкая технология, вовлекающая в процесс большое количество солеобразующих реагентов, была сочтена неэффективной. Кроме того, нацеленная на извлечение плутония, схема не давала возможности вернуть уран.

На основании опыта работы осадительной технологии стало очевидным, что для достижения очистки и полноты извлечения урана и плутония процесс переработки облучённого топлива целесообразно создавать на основе многостадийных противоточных операций. Этим условиям удовлетворяет противоточная экстракция растворителем. Основой процесса экстракции является кинетически быстрый процесс массопереноса растворенного вещества между водной и органической фазами. Коэффициент распределения – отношение концентрации растворенного вещества в органической фазе к его концентрации в водной фазе в условиях равновесия.

|

|

|

При этом необходимо избегать использования или образования пожаро- и взрывоопасных веществ. Желательно использовать один и тот же экстрагент на протяжении всего процесса переработки топлива. При нескольких последовательных процессах экстракции можно сконцентрировать в органической фазе почти 100 % урана и плутония, обеспечив необходимый коэффициент очистки от осколочных радионуклидов: 5·107-108 для плутония и 106-107 для урана. Именно этим методом были выделены первые препараты плутония в СССР.

Таким образом, многоступенчатая экстракция органическим растворителем позволяет достичь одновременно высокого извлечения ядерного топлива из растворов и его глубокой очистки. Степень очистки должна допускать работу с регенерированным ураном без биологической защиты, т.е. радиоактивность должна быть близка к естественной радиоактивности (~ 25 МБк/кг). Это и определяет тот предел очистки, к которому следует стремиться при химической переработке ядерного топлива.

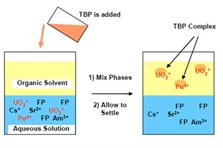

PUREX процесс (Plutonium and Uranium Recovery by Extraction) был предложен Г. Х. Андерсоном и Л. Б. Аспри в Металлургической Лаборатории в Чикагском университете в рамках Манхэттенского Проекта при Г. Т. Сиборге. В 1947 г. был зарегистрирован их патент «Экстракционный процесс выделения плутония», в котором в качестве главного реагента для экстракции был предложен трибутилфосфат – ТБФ, разбавленный до 30 % н -додеканом или другими инертными растворителями.

Трибутилфосфат (ТБФ, эфир фосфорной кислоты) (С4Н9О)3Р=О – бесцветная жидкость, плохо растворимая в воде, хорошо – в органических растворителях. Главным преимуществом ТБФ является его способность селективно извлекать из азотнокислого раствора уран и плутоний в виде смешанных комплексов. При этом азотная кислота служит в качестве высаливающего агента. Азотная кислота легко очищается дистилляцией, что позволяет возвращать ее в процесс и не увеличивать за счет нее радиоактивные сбросы.

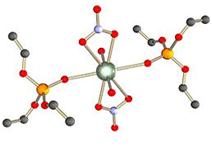

| Строение комплекса, образованного уранил-ионом, двумя нитрат-ионами и двумя молекулами триэтилфосфата (аналогичен комплексу с ТБФ) |

Первоначально процесс использовали для извлечения оружейного плутония из ОЯТ промышленных реакторов. С коммерциализацией ядерной энергии пришло понимания того, что плутоний можно использовать в МОХ топливе для тепловых реакторов. Уран, составляющий бόльшую часть отработавшего топлива, также можно использовать как топливо (особенно, когда цены на уран велики). Кроме того реакторы на быстрых нейтронах не ограничены использованием лишь урана и плутония, применимы другие актиноиды. Поэтому ПЬЮРЕКС процесс дает возможность замкнуть ядерный топливный цикл, потенциально увеличивая энергию деления природного урана в 60 раз.

|

|

|

ОЯТ перед переработкой выдерживают на территории АЭС в специальных бассейнах несколько лет. За это время короткоживущие радионуклиды распадаются и активность уменьшается на несколько порядков.

Зависимость тепловыделения и активности ТВС от времени выдержки в бассейне АЭС

Для отработавшего топлива реакторов на тепловых нейтронах установлено оптимальное время выдержки в бассейнах с водой на АЭС 3-5 лет. Для реакторов-размножителей на БН нормативное время выдержки на АЭС пока не установлено.

Поступившее от АЭС на РХЗ топливо перегружают под водой из контейнеров в бассейны складов-хранилищ, где ТВС устанавливают в специальных стойках или стеллажах так, чтобы в любом случае не достигалась критическая масса и обеспечивалось необходимое охлаждение. Глубина бассейнов и толщина слоя воды на ТВС рассчитаны так, чтобы создать необходимую радиационную защиту. Бассейны имеют замкнутую циркуляционную систему для охлаждения и очистки воды и снабжены специальной очистной вентиляцией.

Из бассейнов ТВС поступают в отделения разделки, представляющие собой наиболее сложный комплекс РХЗ, оснащенный дистанционно-управляемой техникой. Разделка ТВС перед растворением топлива на заводах США и Европы осуществляется механическими средствами: рубка с помощью специальных прессов и разрезка фрезами ТВС целиком без разборки на отдельные твэлы, при этом предварительно отрезаются концевые детали («холостые концы», не содержащие топлива). На ныне демонтированном заводе «Евроминик» в Бельгии применялось химическое удаление циркониевых оболочек твэлов. Разрабатываются установки для резки лучом лазера (Великобритания, Франция), а также для разборки ТВС на отдельные твэлы и их последующую разделку для растворения.

Для обеспечения лучшей растворимости стержни твэлов режут на куски 1,5‑2 см. Отрезанные куски падают в желоба и попадают в растворители периодического или непрерывного действия, выполненные из нержавеющей стали. В этих растворителях осуществляется выщелачивание (извлечение) урана и плутония с помощью горячей концентрированной азотной кислоты. Полное растворение оксидного топлива происходит за 2‑4 ч, металлического – за 24 ч. Полученные растворы осветляют с использованием фильтров из мелкопористой стали (диаметр пор ~ 3 мкм) или центрифуг. Растворение урана и диоксида урана в азотной кислоте происходит по следующим реакциям:

1) U + 4,5HNO3 ® UO2(NO3)2 + 1,55NO + 0,85NO2 + 0,55N2 + 2,24H2O

2) UO2 + 4HNO3 ® UO2(NO3)2 + 2NO2 + 2H2O

UO2 + 3HNO3 ® UO2(NO3)2 + 0,5NO + 0,5NO2 + 1,5H2O

Одновременно с растворением металлического урана или двуокиси урана протекают реакции, приводящие к частичной регенерации HNO3:

2NO + O2 ® 2NO2

NO2 + H2O ® HNO3 + HNO2

Чтобы снизить расход азотной кислоты, оксиды азота окисляют кислородом воздуха, который для этой цели вводят в аппарат-растворитель, и создают условия для «бездымного» растворения. Реакции растворения в этом случае могут быть описаны более простыми уравнениями:

U + 2HNO3 + 1,5O2 ® UO2(NO3)2 + H2O,

UO2 + 2HNO3 + 0,5O2 ® UO2(NO3)2 + H2O

Разделение топливной композиции при растворении приводит к освобождению всех радиоактивных продуктов деления. При этом газообразные продукты деления попадают в систему сброса охлаждающих газов, которые перед выбросом в атмосферу проходят через систему газоочистки.

Большая часть других, негазообразных продуктов деления, растворяется в азотной кислоте с образованием нитратов соответствующих элементов, однако часть осколочных элементов полностью в раствор не переходит и образует нерастворимые взвеси (Ru, Mo, C, Si). Тщательно отфильтрованный водный раствор уранилнитрата с сопутствующими ему растворимыми продуктами деления поступает на экстракцию растворителями.

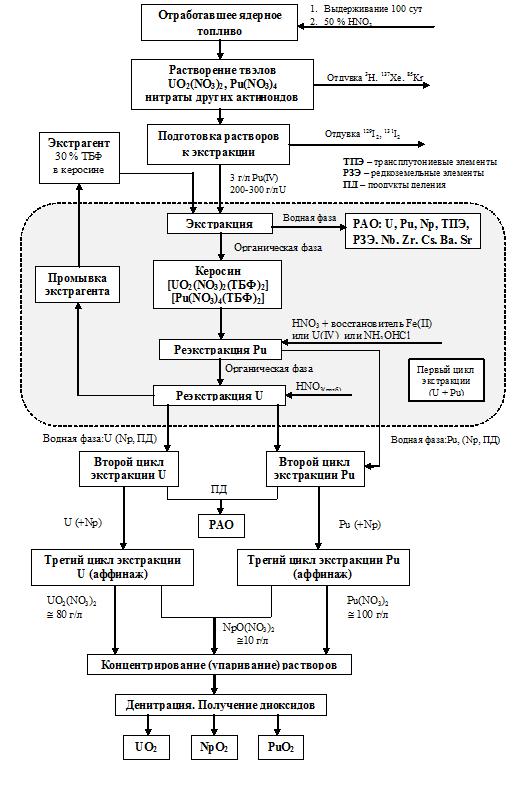

Сначала облученное ядерное топливо растворяют в 7 М азотной кислоте. Затем удаляют тонкодисперсные взвеси. В растворе для экстракции концентрация азотной кислоты около 4 М. Органическая фаза, содержащая 30 % ТБФ в керосине, избирательно экстрагирует только уран (в виде комплекса UO2(NO3)2∙2ТБФ) и плутоний, оставляя почти все продукты деления в водной фазе, в которой таким образом концентрируются высокоактивные отходы. Трансурановые элементы америций и кюрий также остаются в воде. Органическая фаза, содержащая уран и плутоний, промывается азотной кислотой в целях удаления различных загрязняющих веществ.

Схема основных этапов подготовки и радиохимической переработки ОЯТ АЭС методом жидкостной экстракции

Плутоний отделяется от урана путем обработки раствора в керосине водными растворами восстановителей (солей железа (+2) и др.), который селективно восстанавливают плутоний до Pu(+3). Трехвалентный плутоний менее подвержен экстракции и переходит в водную фазу. Уран выделяется из керосина реэкстракцией разбавленным 0,2 М азотной кислотой.

Для полной очистки урана и плутония используется два-три дополнительных цикла экстракции органическим растворителем. Для очистки от продуктов деления (особенно от Ru) и концентрирования плутония требуется дополнительный цикл экстракции с последующей глубокой очисткой на анионообменнике. Азотнокислые растворы урана и плутония концентрируются, затем подвергаются денитрации. Конечными продуктами пьюрекс-процесса являются диоксиды (урана, плутония, нептуния).

Циклы экстракции на перерабатывающих заводах позволяют выделить 98,5- 99,5 % урана и плутония, содержащихся в перерабатываемых твэлах, и достичь высоких коэффициентов очистки.

ТБФ после кислотной и щелочной промывки возвращается снова в процесс. Рафинаты выпаривают для концентрирования и хранения, а также для рецикла азотной кислоты. Рафинат – водный раствор смеси металлов в азотной кислоте, которые остались в водной фазе после извлечения урана и плутония.

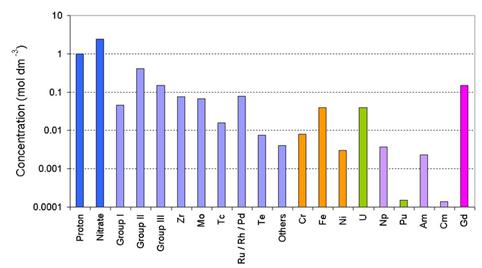

Элементный состав рафината

Экстракционный метод имеет различные усовершенствования и технологические варианты, направленные на снижение радиационного воздействия на экстрагент и достижение более глубокой очистки урана и плутония от продуктов деления, поэтому пьюрекс-процесс применим для переработки оксидного отработавшего топлива.

В настоящее время продолжаются исследования по разработке сухих (безводных) методов химической регенерации. Фторидные – основаны на превращении урана и плутония в летучий гексафторид, пирометаллургические – на растворении в расплавах солей и проч. Их цель – обеспечить наиболее эффективную – технически и экономически – промышленную технологию регенерации с одновременным решением проблемы переработки, консервации и удаления РАО в наиболее компактном и безопасном для хранения виде.

Предполагается, что «сухие» методы позволяют осуществить регенерацию топлива активных зон реакторов-размножителей на быстрых нейтронах с короткой выдержкой этого топлива и с меньшими потерями его по сравнению с жидкостной экстракцией. Эти методы привлекательны также тем, что удельные объёмы получаемых радиоактивных отходов малы (преимущественно твердая компактная форма, пригодная для консервации в процессе регенерации).

Переработка ОЯТ не уменьшает объёма высокоактивных отходов и тепловыделения, поэтому не решает проблемы захоронения ВАО. Она также политически не бесспорна из-за возможности распространения ядерного оружия и потенциальной уязвимости в отношении терроризма. Так в США администрация Обамы отстранилась от планов президента Буша относительно коммерческой переработки ОЯТ, поэтому в США вернулись только к научным исследованиям. Переработка ОЯТ выполняется в Европе, России и Японии.

|

|

|

|

|

Дата добавления: 2014-11-16; Просмотров: 1278; Нарушение авторских прав?; Мы поможем в написании вашей работы!