КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Температуры

|

|

|

|

Методы оценки свойств металлов при понижении

Все свойства материалов зависят от температуры. Также от нее су- щественно зависит и вязкость разрушения. При рассмотрении влияния температуры на свойства металлов необходимо обращать внимание также и на другие параметры, например на толщину. Относительно тонкая плас-тина может находиться в плоском напряженном состоянии и при комнат-ной температуре иметь высокие значения вязкости. При низких темпера-турах металл имеет более высокий предел текучести и в пластине зона пластичности будет меньших размеров. В этом случае напряженно-дефор- мированное состояние можно охарактеризовать как переходное или как плоскодеформированное состояние с более низким значением вязкости. Таким образом, температура влияет на вязкость не только непосредствен-но, но и косвенно через температурную зависимость предела текучести.

Высокая работоспособность многих деталей машин, сварных соеди-нений и элементов сварных конструкций при пониженных температурах решающим образом зависит от их способности к сопротивлению хрупким разрушениям. Однако необходимо помнить, что для многих материалов даже комнатные температуры могут быть областью их хрупкого разруше-ния и лишь при повышенных температурах разрушение становится вязким. Понятие хрупкого разрушения связывается с энергоемкостью распростра-нения разрушения, то есть с глубиной зоны пластических деформаций, ко-торая возникает при прохождении трещины, и значением пластической де-формации у поверхности разрушения. При значительной пластической де-формации, возникающей как на поверхности, так и в глубине, поверхность разрушения волокнистая, а при отсутствии пластической деформации или крайне малом её значении поверхность излома кристаллическая.

Снижение температуры, увеличение скорости нагружения, увеличе-ние концентрации напряжений способствуют переходу от вязких форм разрушения к хрупким.

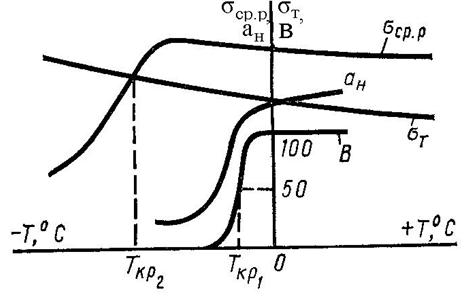

Наиболее распространенным и простым методом оценки изменения свойств при понижении температуры является испытание на ударную вяз-кость, при котором выявляется абсолютный уровень ударной работы раз-рушения КСU (ан), сильно зависящий как от типа и остроты надреза, так и от характера разрушения – вязкого или хрупкого (рис.7.3)  . Чем острее надрез, крупнее зерно, больше размеры образца и выше скорость нагруже-ния, тем правее и ниже расположена кривая ан. Также смещается и кривая волокнистости излома В. Принято определять первую критическую тем-пературу Ткр.1, при которой площадь волокнистого излома составляет 50%.

. Чем острее надрез, крупнее зерно, больше размеры образца и выше скорость нагруже-ния, тем правее и ниже расположена кривая ан. Также смещается и кривая волокнистости излома В. Принято определять первую критическую тем-пературу Ткр.1, при которой площадь волокнистого излома составляет 50%.

Рисунок 7.3 – Характер изменения площади с волокнистым изломом В (проценты), работы разрушения КСU (ан), предела текучести σТ

и среднего разрушающего напряжения σср.р в зависимости

от температуры испытаний для низкопрочных сталей

Для деталей, в которых возможно присутствие трещин или других трещиноподобных дефектов, проводят сериальные испытания (определе- ние свойств металла или сварных соединений в некотором интервале из-менения какого-нибудь параметра с достаточно мелким шагом его изме-нения); сериальные температурные испытания образцов металла проводят обычно с шагом DТ = 5…15 К при определении k1C(k); G1C(G) или δс (δ). Характер изменения кривых k1C, G1C и δс подобен кривой ан (см. рис.7.3). По полученным данным судят о безопасных уровнях напряжений и облас- ти температур эксплуатации.

Для некоторых деталей и узлов путем испытания может быть опре-делена вторая критическая температура Ткр.2, при которой среднее разру-шающее напряжение sср.р становится равным пределу текучести металла при этой температуре. Величина Ткр.2 может быть разной в зависимости от коэффициента концентрации напряжений в детали, характера приложения нагрузок, среды, наличия собственных напряжений. Разрушение при

sср.р £ sт может произойти в пределах хрупкой зоны при температуре, когда трещина в основном металле может распространяться дальше только как вязкая. При возможности распространения трещины в металле на зна-чительные расстояния (например, трубопроводы, корпусы кораблей) опре-деляется удельная работа динамического (быстрого) распространения тре-щины Gсд в листовом металле. При этом используют крупные образцы, позволяющие образоваться у острия трещины зонам пластических дефор-маций таких размеров, которые характерны для реальной конструкции, а также подвести значительную энергию к концу трещины, чтобы имитиро-вать условия разрушения конструкции с большой накопленной потенци-альной энергией. Характер кривой Gсд подобен ан на рисунке 7.3, но она располагается заметно правее. При этих испытаниях одновременно можно получить результаты для построения кривой волокнистости В. Существу-ют специальные расчетные методы для определения температур торможе-ния движущихся трещин. Метод Робертсона предусматривает испытание листовых образцов большой ширины с натуральной толщиной металла (см. раздел 4).

|

|

|

|

|

Дата добавления: 2014-11-16; Просмотров: 1279; Нарушение авторских прав?; Мы поможем в написании вашей работы!