КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методы оценки работоспособности сварных соединений в

|

|

|

|

А б

Коррозия может быть общая и местная. Общая коррозия может быть равномерной в границах всего сварного соединения, включая и основной металл. Это случаи, когда процесс сварки оказывает очень слабое влияние на коррозионную стойкость. Если отрицательное влияние отсутствует, а металл шва является даже более стойким, чем основной металл, то наблю-дается равномерная коррозия основного металла. Напротив, если шов ме-нее стоек в сравнении с основным металлом, то коррозия сосредоточена в шве. Слабыми участками в отношении общей коррозии могут быть зоны термического влияния. Тогда коррозия будет сосредоточена в них. Сосре-доточение общей коррозии на шве или в околошовной зоне является опасным видом разрушения, свидетельствующим о заметном отрицатель-ном влиянии процесса сварки.

Местные виды коррозии характерны для сварных соединений неко-торых легированных сталей и цветных металлов. Например, структурная межкристаллитная коррозия типична для аустенитных и хромоникеле-вых сталей. Она может происходить в зоне, нагревавшейся до 600…900оС, в шве, а также в узкой зоне, примыкающей к шву, которая нагревалась при сварке свыше 1250оС. Последний вид получил название ножевой коррозии. Точечная коррозия может возникать вследствие повреждения поверхност-ной пленки металлов во время нагрева при сварке.

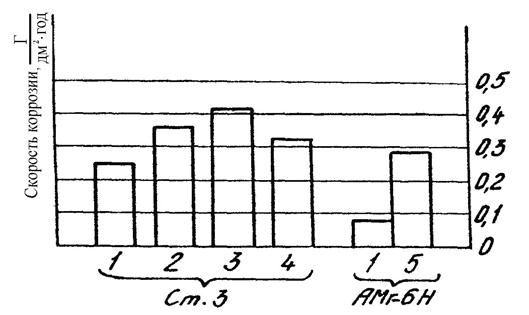

1 – основной металл; 2– ручная дуговая сварка;

3– сварка под флюсом; 4 – сварка в СО2;

5 – аргонодуговая сварка

Рисунок 9.2 – Средняя скорость коррозии сварных образцов (шов и зона

термического влияния) в атмосферных условиях за 3 года

Из данных рисунка 9.2 вытекает, что влияние разных видов сварки на общую коррозию сварных соединений из стали Ст.3 в атмосферных ус-ловиях приблизительно одинаково. В сплаве АМг-6Н сварное соединение имеет заметно меньшую стойкость в сравнении с основным металлом.

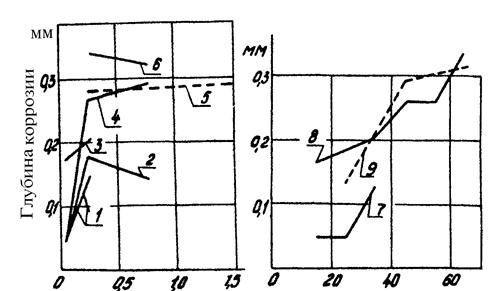

Геометрические особенности сварного соединения также влияют на коррозию. На рисунке 9.3 [  ] приведены данные коррозии кольцевых сва-рных соединений труб (сталь Х18Н10Т) с непроваром в корне шва. Испы-тания выполнялись в азотной кислоте при температуре 30...50оС, при дав-лении в системе 50 атм (5 МПа) по ускоренной методике на протяжении двух лет, что соответствовало 9 годам эксплуатации. Увеличение ширины непровара до 0,25 мм усиливает коррозию. При значительных величинах непровара дальнейшее возрастание коррозии замедляется. Глубина непро-вара способствует усилению коррозионного разрушения.

] приведены данные коррозии кольцевых сва-рных соединений труб (сталь Х18Н10Т) с непроваром в корне шва. Испы-тания выполнялись в азотной кислоте при температуре 30...50оС, при дав-лении в системе 50 атм (5 МПа) по ускоренной методике на протяжении двух лет, что соответствовало 9 годам эксплуатации. Увеличение ширины непровара до 0,25 мм усиливает коррозию. При значительных величинах непровара дальнейшее возрастание коррозии замедляется. Глубина непро-вара способствует усилению коррозионного разрушения.

1 – глубина непровара 10...20%; 2 - 20...30%;

3 – 30...40%; 4 – 40...50%; 5 – 50...60%; 6 - 60...70%;

7 – ширина непровара 0...0,5мм; 8 - 0,05...0,5мм; 9- 0,5..1,0мм

Рисунок 9.3 – Влияние ширины непровара (а) и глубины непровара (б)

на глубину коррозии

Собственные и эксплуатационные напряжения влияют на общую и местную коррозию. Растягивающие напряжения увеличивают скорость об-щей коррозии металлов в кислых средах и незначительно - в нейтральных и основных средах. Более существенно влияние напряжений на местные виды коррозии.

К отдельному типу коррозионного повреждения относят коррозион-ное растрескивание и коррозионную усталость под напряжением (см.табл.9.2). Типичными средами, в которых происходит растрескивание сварных соединений, являются: для углеродистых сталей – растворы щело-чей и нитратов; для нержавеющих сталей – хлориды; для алюминия и его сплавов – растворы солей; для титановых сплавов – растворы неорганиче-ских кислот.

В сварных соединениях кроме собственных напряжений присутству-ет значительное количество других факторов, оказывающих влияние на коррозионное растрескивание (это пластическая сварочная деформация, химическая и структурная неоднородность, наличие разных дефектов и др.). На рисунке 9.4  показано влияние уровня эквивалентного напря-жения sі, возникающего в круглом образце с круговым швом от окружных st и радиальных sr напряжений, на время до растрескивания:

показано влияние уровня эквивалентного напря-жения sі, возникающего в круглом образце с круговым швом от окружных st и радиальных sr напряжений, на время до растрескивания:

(9.1)

(9.1)

σі остаточное, МПа σвн, МПа а б

а – без внешней нагрузки: 1 – Х18Н10Т, кипящий 42% -ный раствор хлористого магния; 2 – ВТ-1-1, раствор: 2,5% брома, 15% воды, осталь-ное - метиловый спирт, 18оС; 3 – ВТ- 4, раствор: 2,5% брома, 5% воды, остальное –метиловый спирт, 18оС; 4 – сталь Ст.3, кипящий раствор нитратов: 45 % Са(NО3)2 + 35%NH4NO3;

б – при внешней двухосевой нагрузке σвн: 1 и 4 – без собственных напряжений; 2 и 3 – с начальными напряжениями; 1 и 2 – сталь Х18Н10Т, кипящий 42% - ный раствор хлористого магния; 3 и 4 – ВТ-4, раствор: 2,5% брома, 15% воды, остальное – метиловый спирт

Рисунок 9.4 – Влияние остаточных сварочных напряжений на

коррозионное растрескивание при двухосевом напряженном состоянии

При испытании образцов из титановых сплавов (кривые 2 и 3) раз- личные уровни напряжений sі достигались выбором соответствующих ди-аметров швов, вызывающих необходимые напряжения sr и st. Для сталей Х18Н10Т и Ст.3 (кривые 1 и 4) различный уровень напряжений был полу-чен последующим отпуском. Однако опыты показали, что отпуск не ока-зывал заметного влияния на коррозионное растрескивание, поэтому пред-ставленные результаты рассматриваются как зависящие от уровня собст-венных напряжений, с увеличением которых резко снижается время до растрескивания. Вероятно, существует некоторый невысокий уровень на-пряжений, при котором растрескивание не может наступить в пределах довольно значительных выдержек. Влияние собственных напряжений, вызванных сваркой, хорошо просматривается на рис.9.4,б. Приложение внешних нагрузок к образцам без собственных напряжений (кривая 1) и с начальным собственным напряжением (кривая 2) приводит к растрески-ванию после различной продолжительности выдержки.

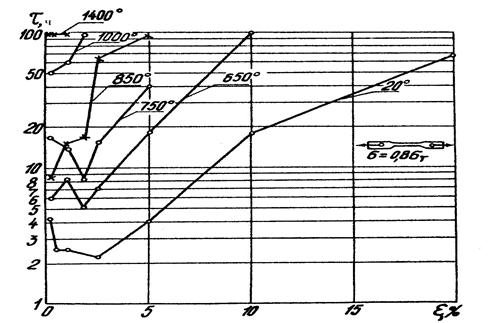

Пластическая деформация в зависимости от схемы ее создания и ве-личины влияет на коррозионное растрескивание. На рис.9.5  показана зависимость времени до растрескивания от величины пластической дефор- мации, созданной при разных температурах. Величины пластических де-формаций до 2...3% наиболее неблагоприятно влияют на прочность.

показана зависимость времени до растрескивания от величины пластической дефор- мации, созданной при разных температурах. Величины пластических де-формаций до 2...3% наиболее неблагоприятно влияют на прочность.

Рисунок 9.5 – Влияние пластической деформации  , температуры на

, температуры на

коррозионное растрескивание при напряжении σ = 0,8σТ стали Ст.3, находящейся в кипящем растворе нитратов:

45% Са(NО3) + 35% NH4NO3

|

|

|

|

|

Дата добавления: 2014-11-16; Просмотров: 490; Нарушение авторских прав?; Мы поможем в написании вашей работы!