КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

КОНСПЕКТ. Обробка конструкційних

|

|

|

|

лекцій по М і ТКМ

"Обробка конструкційних

матеріалів різанням"

Розділ «Обробка конструкційних матеріалів різанням»

дисципліни «Матеріалознавство і технологія конструкційних матеріалів»

Задачами розділу є вивчення:

- основ процесу різання матеріалів при різних видах механічної обробки;

- різальних інструментів;

- основних типів металорізальних верстатів і їхнього настроювання;

Вивчення даного розділу базується на знанні хімії, вищої математики, нарисної геометрії і креслення, фізики, теорії механізмів і машин, опору матеріалів. Особливо важливе значення для вивчення розділу мають загальні відомості і практичні навички, отримані студентами під час навчальної практики в навчальних майстерень (зварювальні, механічні, слюсарні) а також знання отримані після вивчення розділів «Матеріалознавство» і «Гаряча обробка металів».

Отримані знання по дисципліні необхідні в практичній діяльності спеціаліста при експлуатації, технічному обслуговуванні і ремонті обладнання для переробки с.г. продукції.

Розробили: зав. кафедрою ТКМ, доц., Кюрчев С.В.,

зав. кафедрою РМ, доц. Смєлов А.О.

Рецензенти: зав. кафедрою МТ, доц.. Коломієць С.М.

доцент Юдовинський В.Б.

доцент Бакарджиєв Р.О.

Схвалено и рекомендовано к виданню методичною комісією факультету МТ, протокол № від року.

Комп’ютерний набір та верстка виконані на кафедрі ТКМ майстром виробничого навчання Гулевською Н.О.

© С.В.Кюрчев, А.О. Смєлов

1 ІСТОРИЧНИЙ ОГЛЯД. МЕТОДИ ОБРОБКИ МАТЕРІАЛІВ. ГЕОМЕТРИЧНІ ПАРАМЕТРИ ПРЯМОГО ПРОХІДНОГО РІЗЦЯ. КЛАСИФІКАЦІЯ РІЗЦІВ

Засновники науки про різання металів:

І.А. Тіме - у 1870 р. запропонував схему процесу утворення стружки, класифікував стружки за їх формою і умовами утворення, встановив характер формоутворення стружки.

К. А. Зворикін - у 1893 г. дослідив величину і направлення сил, які діють у процесі різання. Вперше сконструював гідравлічний динамометр.

Я. Г. Усачов – заснував дослідження фізики процесу різання металів із застосуванням мікроскопу та термопари.

| Методи обробки матеріалів різанням | Методи обробки матеріалів різанням |

| 1. Лезвійна обробка: - точіння, обточування, розточування, підрізання, фасонне точіння, - стругання, довбання, - вісьова обробка: свердління, розсвердлення, зенкерування, розвертання, зенкування, цекування; | - фрезерування, - протягування; - шевінгування; - обпилювання; 2. Абразивна обробка: - шліфування та фінішна обробка; 3. Відрізання; 4. Різьбонарізання; 5. Зубообробна та ін. |

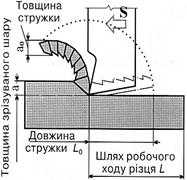

Процес різання - полягає у тому, що деталь, яка оброблюється та ріжучий інструмент рухаються один відносно другого і під час цього відносного

руху інструмент зрізує з поверхні деталі шар металу, перетворюючи його у стружку.

При різанні розрізняють два основних рухи: головний υ та рух подачі S

а також допоміжні рухи – які безпосередньо не приймають участь у процесі різання, але необхідні для підготовки верстата до роботи

Швидкість різання υ (головний рух) - шлях переміщення ріжучої кромки інструменту відносно поверхні, яка оброблюється в одиницю часу.

м/хв.(м/сек. – при шліфуванні)

м/хв.(м/сек. – при шліфуванні)

де d – діаметр деталі, яка оброблюється (або

інструменту), мм

n – частота обертання деталі (інструменту),

|

, об/хв.

Подача S, мм/об при точінні це - величина переміщення різця за один оберт деталі, яка оброблюється

Глибиною різання t, мм називається відстань між поверхнями, яка оброблюється та яка оброблена, вимірюване по нормалі до останньої.

При обточуванні

де d – діаметр поверхні, яка необроблена, мм

d1 – діаметр поверхні, яка оброблена, мм

υ, S, t це - елементи режиму різання.

Основним технологічним часом То, хв. називається час, який витрачається у процесі обробки деталі безпосередньо на зміну форми та розмірів заготовки.

При точінні

де L – розрахункова довжина обробки, мм

i – кількість робочих ходів

L = l + l1 + l2,

де l – довжина поверхні, яка оброблюється, мм

l1 - величина врізання різця, мм.

(0,5…2) мм – на підвід різця.

(0,5…2) мм – на підвід різця.

l2 - перебіг різця, мм. Приймається l2 = 1…5 мм

Геометричні параметри різців

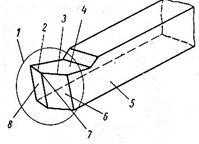

Головка складається заточкою трьох поверхонь:

- передня поверхня (ПП) – поверхня по котрій сходить стружка.

- головна задня поверхня (ГЗП) – поверхня заготовки, звернена до поверхні, яка необроблена

- допоміжна задня поверхня (ДЗП) – поверхня заготовки, звернена до поверхні, яка оброблена.

Перетин П.П. і Г.З.П. складає головну ріжучу кромку (лезо), яка виконує головну роботу різання.

Перетин П.П. і Д.З.П. складає допоміжну ріжучу кромку.

Перетин ГРК і ДРК складає вершину різця, яка

може бути гострою, округленою, у вигляді прямої лінії.

Для визначення кутів різця встановлені наступні вихідні координатні площини:

Для визначення кутів різця встановлені наступні вихідні координатні площини:

- площина різання – площина, яка проходить скрізь ГРК дотично до поверхні різання;

- основна площина – площина, яка паралельна напрямкам поперечної та поздовжньої подачам;

- головна січна площина – площина, яка перпендикулярна до проекції ГРК на основну площину;

- допоміжна січна площина – площина, яка перпендикулярна до проекції ДРК на основну площину.

Головні кути різця, які вимірюються у головній січній площині.

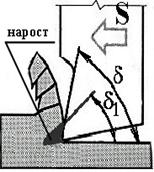

Головний задній кут α - кут між головною задньою поверхнею різця та площиною різання. Призначення головного заднього кута – зменшення тертя по задній поверхні. Звичайно його приймають у діапазоні α = 6…12˚ (сталь, чавун)

Головний передній кут (Передній кут) γ - кут між передньою поверхнею різця і площиною, яка перпендикулярна до площини різання, яка проведена скрізь головну ріжучу кромку. Передній кут приймають у діапазоні γ = 8…20˚ – м’які сталі, γ = -5…-10˚ – над тверді сталі.

Кут загострення β - кут між передньою і головною задньою поверхнями різця.

Кут загострення β - кут між передньою і головною задньою поверхнями різця.

Кут різання δ – кут між передньою поверхнею і площиною різання.

У допоміжній січній площині вимірюють

допоміжний задній кут α1 – кут між допоміжною задньою поверхнею і площиною, яка проходить скрізь допоміжну ріжучу кромку перпендикулярно до основної площини.

Призначення його таке ж, як і кута α. Чисельно α ≈ α1 .

При розгляданні різця (згори) у плані розглядаються наступні кути:

- головний кут у плані φ – кут між проекцією головної ріжучої кромки на основну площину і напрямком руху подачі. Головний кут у плані φ може приймати значення φ = 0…110º.

- допоміжний кут у плані φ1 – кут між проекцією допоміжної ріжучої кромки на основну площину та напрямком руху подачі.

φ1 = 0…45º, частіше φ1 = 12…15º;

- кут при вершині ε – кут між проекціями ріжучих кромок на основну площину.

φ + φ1 + ε = 180º.

Ще одним кутом, який характеризує різець, є – кут нахилу головної ріжучої кромки λ – кут у площині

різання, який знаходиться між головною ріжучою кромкою та лінією, яка проведена через вершину різця паралельно основній площині.

λ - додатний – якщо вершина різця є найнижчою точкою ГРК

λ - додатний – якщо вершина різця є найнижчою точкою ГРК

λ – від’ємний – якщо вершина різця є найвищою точкою ГРК

λ = 0 – якщо ГРК паралельна основній площині.

Кут λ впливає на напрямок сходу стружки.

Класифікація токарних різців

| 1) за напрямком руху подачі: - праві - ліві 2) за формою головки: - прямі - відігнуті вправо або вліво - зогнуті - відтягнуті 4) за перерізом стержня: - квадратні - прямокутні - круглі 5) за призначенням: - прохідні - підрізні - відрізні - розточувальні - галтельні - фасонні - різьбові | 3) за конструкцією: - суцільні - з привареною головкою - з припаяною пластинкою - з механічним кріпленням пластинки 6) за маркою інструмен- тального матеріалу: - з вуглецевої інструментальної сталі - з інструментальної легованої сталі - з швидкорізальної сталі - з твердого сплаву - з надтвердих матеріалів |

2 ІНСТРУМЕНТАЛЬНІ МАТЕРІАЛИ.

ФІЗИКА ПРОЦЕСУ РІЗАННЯ

| Матеріал | Властивості |

| 1Вуглецеві інструментальні сталі У7, У7А, У8, У8А, У10А, У12А | Твердість 61…65 HRC; красностійкість 250…2700. Низькі швидкості різання 10…20 м/хв. Неглибока прогартованість. Інструменти добре шліфуються і доводяться. Застосовуються лише для виготовлення ручних інструментів (зубил, шаберів) |

| 2 Інструмен-тальні леговані сталі 9ХС, ХВГ, Х6ВФ, 9ХВГ | HRC 63…65, красностійкість 300…4000, швидкість різання до 30 м/хв. Краща прогартованість, менша деформація при термообробці, Для обробки деталей із чавунів, конструкційних сталей і кольорових сплавів. 1) спіральні свердла – 9ХС 2) мітчики – 6ХВФ, 9ХС 3) протяжки – ХВГ, Х6ВФ, 9ХВГ |

| 3 Швидкоріжу- чі сталі Р18, Р9, Р6М3, Р6М5. Р9Ф5, Р6М5К5, Р10К5Ф5. Р9М4К8, Р18К5Ф5, Р9К10. | 62…65 HRC, красностійкість 6000, швидкість різання 30…60 м/хв, Більш високі фізико-механічні властивості, Виготовляють усі види і типорозміри інструментів. Для підвищення твердості і зносостійкості: - додатково леговані азотом (0,06…0,09%). АР6М5, 10АР6М5 - Метод порошкової металургії. - Напилення нітридів азоту або титану. |

| 4 Металокера-мічні тверді сплави: | 80…90 HRA, красностійкість 800…10000С, високі швидкості різання і зносостійкість. |

| - вольфрамо- кобальтові ВК3, ВК6, ВК8 | для обробки чавуна, кольорових металів ВК3-чистова обробка, ВК6-получистова, ВК8-чернова |

| - титановоль-фрамо кобаль-тові Т30К4, Т15К6, Т5К10 | для обробки сталі Т30К4-чистова обробка, Т15К6-получистова, Т5К10-чернова |

| - титанотанта-ловольфрамо-кобальтові ТТ8К6,ТТ7К12, ТТ20К9 | для напівчистової и чорнової обробки сталі |

| - карбідохро-мові з ніке-левою зв’язкою КХН10, КХН15, КХН30 | Висока твердість, теплостійкість, але крихкі. Для напівчистової і чистової обробки |

| Додаткові позначення М – дрібнозер-ніста структура; ОМ – особо-дрібнозер-ніста; К – великозер-ніста. | Для підвищення стійкості: - необхідно проводити алмазну доводку інструменту. - напилення нитрідів азоту або титану підвищує стійкість інструменту у 3-4 рази |

| 5 Мінерало-керамічні тверді сплави ЦМ332 | 90 HRC; красностікіть 12000, але крихкі. Для чистової обробки |

| 6 Кераміко-металеві тверді сплави В3, ВОК-60, ВОК-63 | 90…94 HRC, високі теплостійкість і зносостійкість, але крихкі. |

| 7 Надтверді матеріали: - природні | (алмаз, корунд, кварц, кремінь, гранат, наждак, пемза) У машинобудуванні застосування обмежено |

| - штучні | синтетичні алмази – чистова обробка кольорових металів і сплавів |

| кубичний нітрид бору – чистова обробка загартованої та незагартованої сталі | |

| електрокорунди і карбід кремнію – для виготовлення абразивних інструментів | |

| карбід бору - у вигляді порошку для доводки |

Процес утворення стружки та явища, які його супроводжують

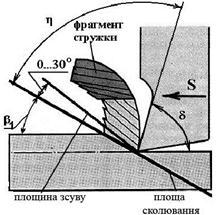

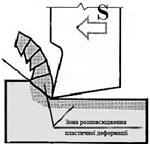

І.А.Тіме встановив, що долаючи опір металу лезо різця пластично деформує та зміщує метал у бік від передньої поверхні.

При досягненні внутрішніми напруженнями значень, які перевищують межу міцності металу, увесь пластично деформований матеріал зміщується під кутом η (кут дії) до передньої поверхні та утворює фрагмент стружки. Потім процес пластичної деформації і формування нових елементів циклічно повторюється. Це пояснює явище вібрацій при різанні.

Площина сколювання це - площина, по котрій періодично зміщуються або сколюються стружки.

Площина сколювання це - площина, по котрій періодично зміщуються або сколюються стружки.

β1 – кут сколювання.

Сума кутів δ + η = 145-150° для усіх в’язких металів і його величина не залежить від кута різання δ.

Тому, чим менш кут різання δ, тим більше простір для розміщення деформованого об’єму металу і тем менше деформація матеріалу стружки та зусилля різання.

УСАЧОВ встановив, що під час різання, зокрема руйнування по площинам сколювання, в окремому елементі стружки відбувається ще зміщення часток металів по площині зміщення, яка складає з площиною сколювання кут від от 0-30о

1. Стружка сколювання утворюється при обробці твердих та середньої твердості (малопластичних) сталей при великій глибині різання і подачі, малої швидкості різання й малому передньому куті.

1. Стружка сколювання утворюється при обробці твердих та середньої твердості (малопластичних) сталей при великій глибині різання і подачі, малої швидкості різання й малому передньому куті.

2. Зливна стружка утворюється при обробці в’язких матеріалів з малими подачами, великими швидкостями різання і великим переднім кутом.

3. Стружка надламу утворюється при обробці крихких матеріалів /чавун, бронза /.

Усадка стружки – наочне проявлення пластично деформації. Стружка утворюється коротше і товстіше ніж шлях різання та товщина зрізу.

Усадка стружки – наочне проявлення пластично деформації. Стружка утворюється коротше і товстіше ніж шлях різання та товщина зрізу.

Оцінюється коефіцієнтами поздовжньої й поперечної усадки (коефіцієнти скорочення та стовщення)

Усадка стружки зменшується при збільшенні переднього кута γ, подачі S і зменшенні пластичності матеріалу. З збільшенням швидкості різання спочатку збільшується, потім зменшується.

Оброблюваність матеріалу з збільшенням усадки стружки погіршується.

Явище наклепу – полягає в проникненні деформації не тільки у глибину металу стружки, але і в деталь, яка

оброблюється за лінію зрізу. У результаті твердість поверхні підвищується приблизно у 1,5 рази у зрівнянні з твердістю вихідного стану матеріал, який оброблюється.

оброблюється за лінію зрізу. У результаті твердість поверхні підвищується приблизно у 1,5 рази у зрівнянні з твердістю вихідного стану матеріал, який оброблюється.

Наклеп збільшується при збільшенні подачі, глибини різання, пластичності матеріалу і зменшенні швидкості різання.

Наклеп збільшується при збільшенні подачі, глибини різання, пластичності матеріалу і зменшенні швидкості різання.

Явище наростоутворення – полягає у тому, що на передній грані різця затримується шар металу, який безпосередньо прилягає до передньої грані. Це нашарування металу, яке зветься наростом, сильно ущильнено, цьому має значну твердість і змінює умови різання.

Наріст зменшує кут різання δ та зменшує знос інструменту, однак погіршує шорсткість поверхні, яка оброблюється.

Наріст збільшується при збільшенні подачі, кута різання δ,

Наріст збільшується при збільшенні подачі, кута різання δ,

пластичності матеріалу. При змінені швидкості різання ν= 10-40 м/хв. наріст збільшується, потім зменшується. При малих швидкостях і більш 80 м/хв. наріст не утворюється.

Поперечний переріз стружки при токарній обробці має форму паралелограму з основою S і висотою t.

Поперечний переріз стружки при токарній обробці має форму паралелограму з основою S і висотою t.

Площа перерізу шару, який зрізується

, мм2

, мм2

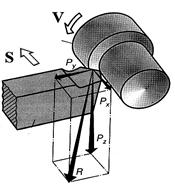

3 СИЛА РІЗАННЯ. ТЕПЛОТА ПРИ РІЗАННІ. МОТЗ

Сила різання, яка визначає опір металу зняттю стружки складається з:

Сила різання, яка визначає опір металу зняттю стружки складається з:

1. Сили на пластичну деформацію металу.

2. Сили на пружну деформацію металу.

3. Сили на подолання тертя стружки о різець і різця о поверхню, яка оброблюється.

Рівнодіючу силу різання R, розкладають на три складові: Рz, Рy и Рx.

Рz - головна складова - співпадає по напряму зі швидкістю головного руху різання у вершині леза. За цією силою розраховують міцність елементів механізму головного руху, міцність різця, ефективну потужність різання та величину крутного моменту.

,Н

,Н  , Нмм (Нм)

, Нмм (Нм)

Ср - коефіцієнт, який враховує марку матеріалу, який оброблюється

Ефективна потужність  , кВт, Потужність двигуна

, кВт, Потужність двигуна  , кВт η – к.к.д. весртату. η = 0,75 – 0,85.

, кВт η – к.к.д. весртату. η = 0,75 – 0,85.

Ру – радіальна складова - направлена по радіусу головного руху різання до вершини леза. Викликає згинання деталі і впливає на жорсткість системи ВПІД.

Для зменшення впливу необхідно застосовувати люнети або різець з кутом φ=90˚

Рх – осьова складова паралельна осі головного обертового руху різання.

Діє на механізм подовжньої подачі.

;

;  , Н

, Н  ,Н

,Н

Питома сила різання  , Н/мм2

, Н/мм2

Сила різання збільшується з збільшенням подачі, глибини різання, кута різання δ, але з збільшенням швидкості різання зменшується.

Для вимірювання складових сили різання застосовують динамометри: механічні, гідравлічні, електричні, одно-, двох- і трьохкомпоненті.

У теплоту при різанні перетворюється

У теплоту при різанні перетворюється

практично уся механічна робота:

1. Qпл - теплота від роботи на пластичні деформації –біля 80% усієї роботи

2. Qупр - теплота від роботи на пружні деформації

3. Qтр - теплота від роботи тертя стружки о різець і різця о деталь – біля 20%

Теплота, яка утворюється, розподіляється у:

1. Qстр – стружку ≈ 50 – 86 %

|

2. Qинстр –інструмент

2. Qинстр –інструмент

≈ 10 – 40 %

3. Qдет – деталь ≈ 3 – 9 %

3. Qдет – деталь ≈ 3 – 9 %

4. Qокр.ср – навколишнє

середовище до 1 %

Температуру у зоні різання у залежності від умов обробки можливо розрахувати за формулою

,

,

Ср - коефіцієнт, який враховує марку матеріалу, який оброблюється

Найбільший вплив на теплоту при різанні має швидкість різання.

А також температура у зоні різання збільшується з збільшенням подачі S, глибини різання t, кута різання δ, головного кута у плані φ, межи міцності та твердості матеріалу, який оброблюється.

Методи вимірювання температури:

1. калориметричний – заснований на вимірюванні середньої температури стружки, яка сходить з різця, за допомогою калориметра.

2. метод термофарб – заснований на зміні кольору фарб під впливом тепла, коли колір фарб не змінюється після застигання.

3. метод термопар (штучної, напівштучної, природної) – заснований на явищі виникнення термоЕРС при нагріванні різних металів.

4. металографічний метод – заснований на визначенні остаточних змін мікроструктури під впливом теплових потоків

МОТЗ – це мастильно-охолоджуючі технологічні засоби, застосування яких істотно підвищує продуктивність та якість обробки, підвищує стійкість інструменту, захищає від корозії деталі та верстати.

Технологічні якості МОТЗ: охолоджуючі, мастильні та мийні.

Експлуатаційні: нетоксичність; стабільність; слабка вспінність; легкість приготування та ін..

Агрегатні МОТЗ – рідкі (ЗОР), тверді та газоподібні.

ЗОР – змащувально-охолоджувальні рідини за хімічним складом бувають: еэмульсійні; синтетичні;

напівсинтетичні; оливні (вуглеводородні).

Емульсійні ЗОЗ це - 1,5 – 20% розчини емульсолов, які містять: базову мінеральну оливу – 70 - 85%; емульгатори (ПАР) + добавки – 15 – 30%.

Синтетичні і напівсинтетичні ЗОР це - 2 – 10% розчини концентратів:

- електроліти

- водні р-ни полімерів і ПАР;

- комбіновані.

У напівсинтетичних добавлено мінеральна олива

Оливні (вуглеводородні): - чисті мінеральні оливи;

- чисті рослинні оливи;

- мінеральні оливи (60 - 95%) з присадками.

Тверді МОТЗ: дисульфід молібдену; графіт; тверді жири; м’які метали (свинець,…); полімерні плівки.

Газоподібні МОТЗ: стиснене повітря (звичайне та охолоджене); вуглекислий газ (зріджений і газоподібний); азот (зріджений); кисень (зріджений).

Фактори, які впливають на вибір МОТЗ:

1) вид операції 5) режим різання;

1) вид операції 5) режим різання;

металообробки; 6) конструкція

2) матеріал інструменту; інструменту;

3) якість поверхні, яка 7) тип обладнання;

оброблена; 8) економічний та інші

4) матеріал деталі

Способи підвода ЗОР:

1) полив вільно падаючим 4) подача рідини під

1) полив вільно падаючим 4) подача рідини під

струменем; тиском зі сторони

2) струменево-натискна задньої поверхні;

подача ЗОР (через канали в 5) подача ЗОР у

інструменті); розпиленому стані;

3) комбінована 6) періодична

(1+2 способи) (імпульсна) подача.

4 ЗНОС ІНСТРУМЕНТІВ. ЯКІСТЬ ПОВЕРХНІ.

СТІЙКІСТЬ ІНСТРУМЕНТУ ТА ШВИДКІСТЬ РІЗАННЯ

Знос ріжучих інструментів у процесі різання відбувається при високих температурах, тисках, великих силах тертя.

Види зносу: - абразивний – механічне тертя;

- адгезійний – схоплення (прилипання) між матеріалом деталі (стружки) і інструменту та виривання з поверхні інструменту мікрооб’ємів металу;

- дифузійний – дифузія атомів і молекул легиуючих елементів у метал, який оброблюється, та подальший абразивний знос;

- окислювальний – утворення окисної плівки, твердість, якої у 40 – 60 разів менш твердості інструментального матеріалу.

Форми зносу проявляються у залежності від умов обробки та бувають: а) по задній поверхні - при обробці крихких матеріалів і пластичних з f < 0,1 мм та при обробці свердлами, зенкерами, фрезами та ін.

Форми зносу проявляються у залежності від умов обробки та бувають: а) по задній поверхні - при обробці крихких матеріалів і пластичних з f < 0,1 мм та при обробці свердлами, зенкерами, фрезами та ін.

б) по передній поверхні при обробці пластичних матеріалів з більшим перетином стружки.

в) комбінований (округлення ріжучої кромки) при обробці пластмас і аустенітних сталей

Критерії величини зносу:

при чорновій обробці – величина зносу по задній поверхні, яку можна розрахувати за формулою

для сталі: x = 1,7; y = 3,1; z = 5,5.

Приклади величин допустимого зносу для токарних різців:

- сірий чавун (Р6М5) hз= 3 - 4 мм;

- сірий чавун (ВК8) hз= 0,8 – 1,0 мм;

- сталь (Р6М5) hз= 1,5 - 2 мм;

- сталь (Т5К10) hз= 1,0 – 1,4 мм;

|

при чистовій обробці - конструктивно-технологичні вимоги до деталі

Крива зношування – характеризує збільшення величини зносу від часу роботи інструменту у металі.

На кривій розрізняють три періоди:

1 - період напрацювання

2 – період нормальної роботи

3 – період аварійного зношування

Шляхи підвищення стійкості інструментів:

1) алмазна доводка – зменшення величини зносу у період

напрацювання.

2) застосування МОТЗ – зменшення температури у зоні

Різання та тертя.

3) зменшення швидкості різання υ, збільшення подачі S і

глибини різання t – вибір оптимальних режимів різання

та використання наростоутворення.

4) зменшення ударного навантаження

5) оптимальна геометрія інструменту.

Якість поверхні, яка оброблюється – комплексне поняття,

яке визначається сукупністю параметрів:

1) нерівності поверхні:

- шорсткість;

- напрямок нерівностей;

- хвилястість.

2) фізичний стан поверхневого шару:

- ступінь деформації;

- деформаційне зміцнення;

- субструктура;

- кристалічна структура.

3) напруженість поверхневого шару: - остаточні напруження.

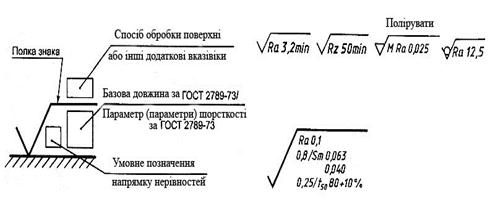

Шорсткість поверхні – сукупність нерівностей профілю поверхні з відносно малими кроками, виділена у межах базової довжини.

Шорсткість поверхні – сукупність нерівностей профілю поверхні з відносно малими кроками, виділена у межах базової довжини.

Параметри шорсткості:

Ra – середнє арифметичне відхилення профілю, мкм

Rz – висота нерівностей профілю за десятьма точкам, мкм

Rmax – найбільша висота профілю, мкм

Sm –середній крок нерівностей, мм

S –середній крок місцевих виступів профілю, мм

tp – відносна опорна довжина профілю, %

Параметр Ra (за змінами № 3 ГОСТ 2.309-73) найбільш переважний, але використовувати на кресленнях можливо

усі шість параметрів.

Шорсткість поверхні зменшується при зменшенні подачі, в’язкості матеріалу, який оброблюється, і збільшення радіусу при вершині різця.

Шорсткість поверхні зменшується при зменшенні подачі, в’язкості матеріалу, який оброблюється, і збільшення радіусу при вершині різця.

У діапазоні швидкостей 15-30

м/хв. шорсткість

поверхні найбільша (зона

утворення наросту).

При подальшому збільшенні

швидкості різання

шорсткість знижується.

Методи і прибори для вимірювання шорсткості поверхні:

1) метод порівняння: - зразки шорсткості;

2) безконтактний метод: - подвійний мікроскоп МИС-11;- прибор світлового перетину ПСС-2;- прибор тіньового перетину ПТС-2; - мікроінтерферометри МИИ-4;МИИ-15

3) контактний метод: - профілометри моделей 240, 253, 283; - профілометри-профілографи моделей 201, 202, 252.

Період стійкості інструменту Т, хв. – час його роботи безпосередньо у металі між переточуванням (для абразивних кругів між правками).

Номінальна стійкість для різців приймається Т = 30 – 60 хв.

Період стійкості залежить від матеріалу і геометрії різця, матеріалу деталі, режимів різання, методів охолодження та інших факторів.

Найбільший вплив на стійкість здійснює швидкість різання та навпаки.

Швидкість різання та стійкість пов’язані наступною залежністю

, м/хв.

, м/хв.

Сv - коефіцієнт, який враховує марку матеріалу, який оброблюється.

kv – загальний поправочний коефіцієнт, який приводить до реальних умов при обробці.

Коефіцієнти Сv, kv, а також показники ступеню m, x, y обираються за довідником для реальних умов обробки.

Швидкість різання – швидкість різання, яка розраховується за цією залежністю називається оптимальною, тому бажано працювати на швидкості, яка дорівнює розрахунковій або найближчій меншій, так як незначне змінення швидкості викликає ризьке змінення стійкості інструменту.

На швидкість різання зокрема стійкості впливають наступні фактори:

1) швидкість різання зменшують при:

- збільшенні змісту у сталі вуглецю та легуючих елементів;

- наявності корки на заготовці;

- збільшення головного кута у плані φ;

2)швидкість різання збільшують при:

- застосуванні прогресивних ріжучих інструментів (з високою теплостійкістю, міцністю і зносостійкістю);

- збільшення до оптимальних значень переднього і заднього кутів;

- наявності МОР;

5 КЛАСИФІКАЦІЯ ВЕРСТАТІВ.

ПРИВОДИ І ПЕРЕДАЧІ У ВЕРСТАТАХ

За класифікацією ЭНИМС металорежучі верстати у залежності від виду виконуємих робіт розподіляють на дев’ять груп (1-9):

За класифікацією ЭНИМС металорежучі верстати у залежності від виду виконуємих робіт розподіляють на дев’ять груп (1-9):

1 – токарні; 6 – фрезерні;

2 – свердлильні і 7 – стругальні

розточувальні довбальні

3 – шліфувальні і і протягувальні;

доводочні; 8 – розрізні;

4 – комбіновані; 9 – різні.

5 – Зубо- і різьбо-

оброблюючі;

Кожна група верстатів розподілена на 10 типів (0-9) за наступними ознаками:

Кожна група верстатів розподілена на 10 типів (0-9) за наступними ознаками:

- вид обробки і - ступінь автоматизації;

застосовуємий інструмент; - число головних органів

- технологічні (інструментів)

особливості верстату; - й т.ін.

Цифри і букви у моделі верстата означають:

- перша цифра - номер групи;

- друга цифра – номер типу;

- третя і четверта – типорозмір (технічна характеристика) верстату;

- буква у середині моделі – модернізація весрату;

- буква у кінці моделі – модифікація верстата (клас точності, наявність ЧКК).

Приклади розшифрування моделей верстатів

1К62

1 – група токарних верстатів

К – модернізований

6 – тип (токарно-гвинторізний)

2 – технічна характеристика (висота центрів 200 мм)

2А125

2 – група свердлильних і розточувальних верстатів

А – модернізований

1 – тип (вертикально-свердлильний)

25 – технічна характеристика (максимально допустимий діаметр свердлення у сталі середньої твердості 25 мм)

Позначення модифікацій верстатів з ЧПК:

Ц – циклове керування

Ф1 – з цифровою індексацією положення і з попереднім набором координат

Ф2 – з позиційною системою ЧПК

Ф3 – з контурною системою ЧПК

Ф4 – з комбінованою системою ЧПК

Приклад – 16К20Ф3С32

Позначення класів точності верстатів:

Н – нормальної А – надвисокої

П – підвищеної С – надточної

В – високої

Приклад – 6А12П

За ступеню універсалізації верстати бувають:

- універсальні (1К62, 6Н81 …);

- спеціалізовані (5Д32);

- спеціальні (МШ-245)

За масою верстати бувають:

- легкі (до 1 т):

- середні (до 10 т);

- важкі (більш 10 т):

Привод це – сукупність механізмів, які передають рух від двигуна до того або іншого органу верстату.

Приводи бувають:

- ступінчастого регулювання;

- безступінчастого регулювання;

- комбіновані.

Передача это – механізм, який передає або перетворює рух від одного вузла верстату до другого. У верстатах застосовуються передачі:

- зубчасті циліндричні; - черв’ячні;

- зубчасті конічні; - рейкові;

- ремені; - гвинтові.

- цепові;

Приводи і механізми для безступінчастого регулювання:

1) механічні (варіатори):

- варіатор з розсувними конусами; - торцевий варіатор (подвійний); - тороідний варіатор (Светозарова)

2) електричні: - генератор – двигун; - електро-машиний посилювач

3) гідравлічні

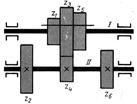

Типові механізми для ступінчастого регулювання:

|

а) багатошвидкістні д) переборні пристрої

електродвигуни е) гітари змінних коліс

б) ступінчасті шківи ж) механізм з витяжною

в) парнозмінні колеса шпонкою

г) шестеренні коробки з) механізм з накидною

швидкостей шестернею (Нортона)

Інші типові механізми металоріжучих верстатів:

- механізми для реверсування руху

- механізми для отримання переривчастих рухів

- механізми прямолінійного поступового руху

- запобіжні пристрої

- планетарні механізми

Ряди чисел обертів та подач

Ряди чисел обертів та подач

Діапазон регулювання -

nmin = n1;

n2 = n1 φ;

n2 = n1 φ;

n3 = n2 φ2; - знаменник

........; геометричної

nz = nmax = n1 φz-1; прогресії

|

- перепад швидкостей

Стандартизовані значення φ і А

| φ | 1,06 | 1,12 | 1,26 | 1,41 | 1,58 | 1,78 | 2,0 |

| А,% |

φ = 1,12 – верстати автомати, напівавтомати

φ = 1,26 – 1,78 – універсальні і спеціалізовані

φ = 1,06 й 2,0 – спеціальні верстати

|

|

|

|

|

Дата добавления: 2014-11-08; Просмотров: 1832; Нарушение авторских прав?; Мы поможем в написании вашей работы!